|

|

ABC für Scale-Modellsegler |

mini-sail e.V.

|

12. Rigg |

Unter dem Begriff „Rigg“ versteht man einen Komplex von Komponenten, die zwar nur eine, dafür aber sehr wichtige Aufgabe zu erfüllen haben: das Segelboot anzutreiben. Würde man eine Parallele zu einem Kraftfahrzeug ziehen, so könnte man die Masten und Spieren mit dem Fahrwerk, das stehende Gut (alle Stage, Wanten und anderen Elemente der Takelage, die zur Abstützung des Masts oder des Klüverbaums dienen) mit der Kupplung, das laufende Gut (alle beweglichen Seile, die während der Fahrt verstellt oder verändert werden) mit dem Getriebe und die Segel mit dem Motor vergleichen. Dieser Vergleich macht nicht nur die substanzielle Wichtigkeit jeder einzelnen dieser Komponente deutlich, sondern auch ihre Abhängigkeit voneinander. Die Antriebskette des Riggs ist eben nur so stark, wie ihr schwächstes Glied.

Unter dem Begriff „Rigg“ versteht man einen Komplex von Komponenten, die zwar nur eine, dafür aber sehr wichtige Aufgabe zu erfüllen haben: das Segelboot anzutreiben. Würde man eine Parallele zu einem Kraftfahrzeug ziehen, so könnte man die Masten und Spieren mit dem Fahrwerk, das stehende Gut (alle Stage, Wanten und anderen Elemente der Takelage, die zur Abstützung des Masts oder des Klüverbaums dienen) mit der Kupplung, das laufende Gut (alle beweglichen Seile, die während der Fahrt verstellt oder verändert werden) mit dem Getriebe und die Segel mit dem Motor vergleichen. Dieser Vergleich macht nicht nur die substanzielle Wichtigkeit jeder einzelnen dieser Komponente deutlich, sondern auch ihre Abhängigkeit voneinander. Die Antriebskette des Riggs ist eben nur so stark, wie ihr schwächstes Glied.

Gleichwohl sollten Sie beim Lesen der nachfolgenden Zeilen und insbesondere beim Bau Ihres Modells stets bedenken, dass ein Segelschiff von seinem Grundprinzip her mit einem Flugzeug sehr eng verwandt ist – weit mehr, als das äußere Aussehen dieser beiden Transportmittel erahnen lässt. Für uns Segelschiffsmodellbauer bedeutet dies: Je höher die Ansprüche an gute Segeleigenschaften sind, desto leichter muss das Rigg konzipiert sein. Weiterhin sollte man sich darüber im klaren sein, dass man insbesondere beim Rigg in Bereiche vorstößt, in denen die Gesetzmäßigkeiten der Strömungslehre unerbittlich herrschen. Obwohl es für Sie von Vorteil wäre, müssen Sie jedoch diese Gesetzmäßigkeiten nicht zwingend alle kennen und verstehen. Für den Anfang reichen Ihnen einige wenige Grundkenntnisse, die im Weiteren vermittelt werden sollen.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.1 Riggtypen | -.- |

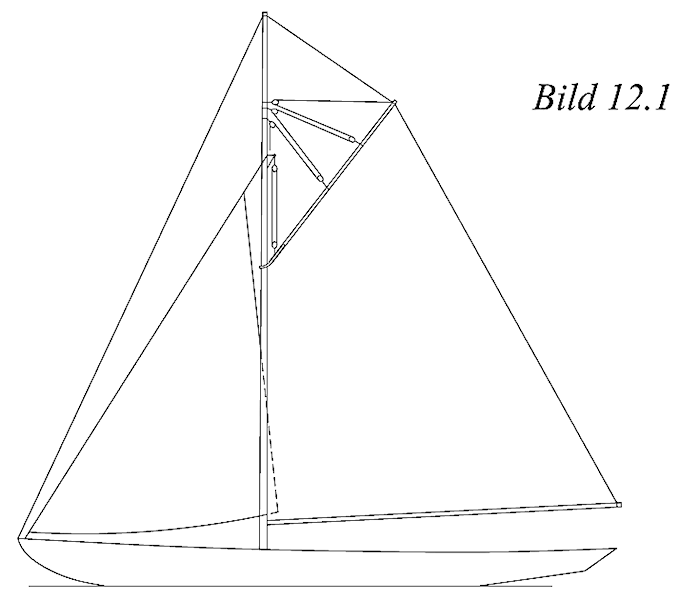

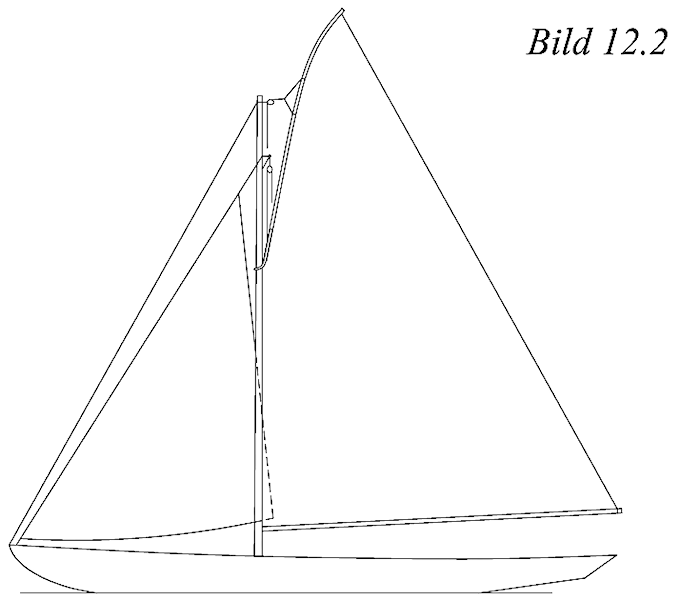

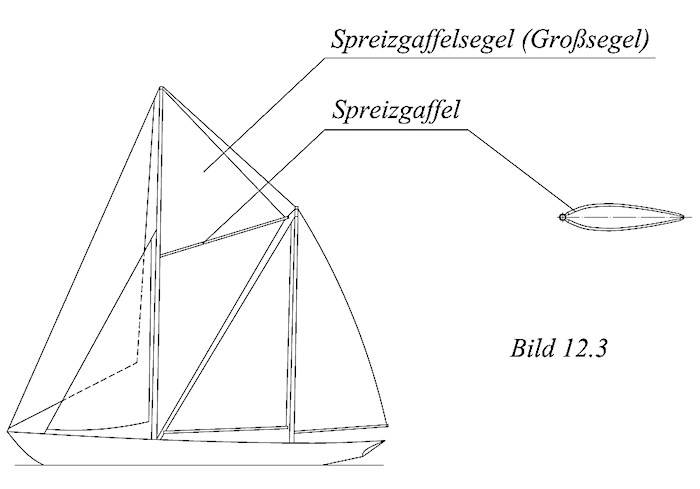

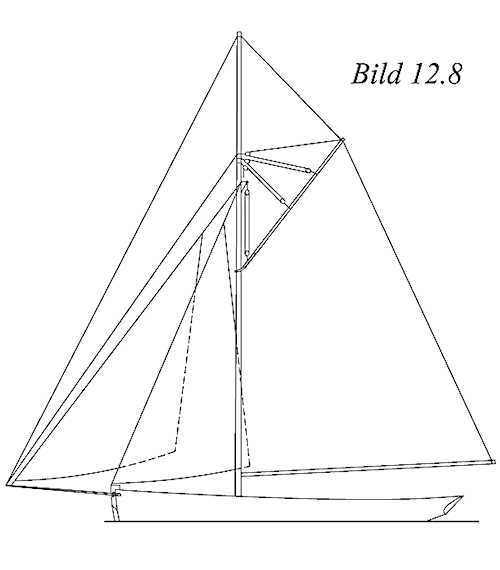

Von der Typenvielfalt habe ich zwei Takelungsarten ausgewählt, die ich Ihnen näher erläutern möchte. Diese Auswahl ist keinesfalls willkürlich. Sie richtet sich nach der Brauchbarkeit für das Modellsegeln und der Häufigkeit derart getakelter Modelle. Die jeweilige Takelungsart erkennt man bei schratgetakelten Schiffen (schratgetakelt = alle Segel sind längsschiffs angeordnet) stets am Großsegel, am Besan oder am Schonersegel. Die Vorsegel sehen bei allen Takelungsarten annähernd gleich aus.

| 12.1.1 Gaffelrigg |

Bild 12.3: Das Spreizgaffelrigg stellt die wohl günstigste Alternative für Modellboote dar.

Bild 12.3: Das Spreizgaffelrigg stellt die wohl günstigste Alternative für Modellboote dar.

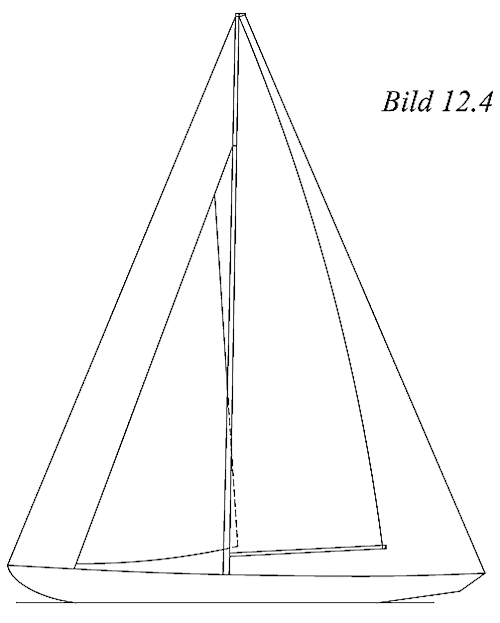

| 12.1.2 Bermudarigg (die Hochtakelage) |

| 12.1.3 Gaffelrigg und Bermudarigg im Vergleich |

Beim Vorbild hat sich das modernere Bermudarigg eindeutig gegen das ältere Gaffelrigg durchgesetzt. Die Gründe dafür sind, dass das Bermudarigg steifer und einfacher zu handhaben ist als das Gaffelrigg, und dass man mit ihm mehr Höhe am Wind erreichen kann. Insbesondere dieser Tatsache verdankt das Bermudarigg seine schnelle Verbreitung in der Regattaszene. Auch die einfachere Handhabung war schon in den 20er und 30er Jahren des 20. Jahrhunderts ein wichtiger Aspekt. Selbst sehr große hochgetakelte Fahrten- und Rennyachten kommen mit einem Bruchteil der Mannschaft aus, die für das Beherrschen eines vergleichbaren Gaffelseglers notwendig wäre. Die höhere Steifigkeit ist jedoch ein recht problematischer Vorteil. Bedingt durch die enormen Zugkräfte in den Wanten und Stagen wird auch der Rumpf extrem beansprucht. Bei einem Bruch eines der Elemente der Takelage, zum Beispiel bei einer starken Bö, geht in der Regel der ganze Mast über Bord. Der höher liegende Segeldruckpunkt des Bermudariggs bedeutet, dass bei einem hochgetakelten Schiff trotz seiner allgemein geringeren Segelfläche die Stabilitätsgrenze früher erreicht wird, als es beim Gaffelrigg der Fall wäre. Das Segeltragevermögen des gleichen Rumpfs ist beim Gaffelrigg also höher als beim Bermudarigg. Daher hat man von Anfang an versucht, auf das Bermudarigg zugeschnittene Leichtbaurümpfe mit einem höheren Ballastanteil zu bauen. In diesem Zusammenhang hat man die Kielflosse wiederentdeckt, unter die man den kompletten Ballast in Form einer Bombe befestigte. (siehe da, ein Zusatzkiel mit einer Bleibombe beim Vorbild!). So konnte das Bermudarigg den Vorteil seiner größeren Höhe ausnutzen.

Da die Windstärke mit der Höhe über der Wasseroberfläche zunimmt, sind höher geschnittene Takelagen stets effizienter als ein längsschiffs gestreckter flacher Segelplan. Symmetrischer Spinaker, Genaker, Blister und andere spezielle Vorsegelarten des Bermudariggs haben letztendlich auch den letzten Vorteil des Gaffelriggs auf raumen Kursen wettgemacht und die Überlegenheit des Bermudariggs wurde beim Vorbild vollständig.

Obwohl bei Modellsegelbooten grundsätzlich dieselben Gesetzmäßigkeiten herrschen, geht hier der Vergleich beider Takelungsarten nicht mehr so eindeutig zu Gunsten des Bermudariggs aus. Sämtliche Modellsegelboote bewegen sich in der einige Meter dicken Grenzschicht oberhalb der Wasseroberfläche, in der andere Verhältnisse herrschen, als in den darüber liegenden Luftschichten. So ist zum Beispiel der Zuwachs der Windstärke mit der steigenden Höhe in der Grenzschicht kaum vorhanden. Weiterhin gibt es auf den Modellschiffen keine Mannschaft, die passend zum gerade gesegelten Kurs die (Vor-)Segel wechseln könnte. Dies macht den Einsatz von Spinaker, Genaker und anderen „Sonderlingen“ insbesondere bei den vorbildähnlichen Modellen nur sehr eingeschränkt möglich. Das weiche und nachgiebige Gaffelrigg kann also im Modell seine Überlegenheit auf den raumen Kursen entfalten, ohne dass die „Wunderwaffen“ des Bermudariggs dem entgegengesetzt werden können.

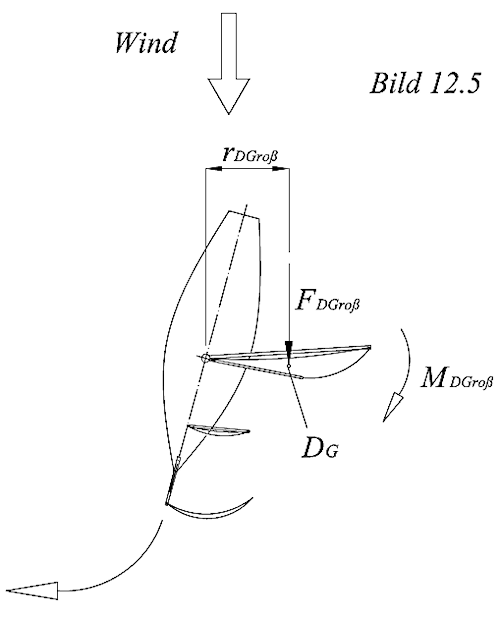

Bild 12.5:

Trotz ggf. vorhandener Stabilitätsreserve ist ein Modell eines gaffelgetakelten Einmastes bei starkem Wind auf raumen Kursen nur schlecht beherrschbar. Der Flächenschwerpunkt (DG) des aufgefierten Großsegels liegt in der Regel sehr weit außerhalb der Schiffsmitte, sodass die im Flächenschwerpunkt wirkende Wind-Druckkraft (FDGroß) ein beachtliches Drehmoment (MDGroß) zur senkrechten Achse (zum Mast) erzeugt. Dieses Drehmoment äußert sich in einer starken Ausbrechtendenz des Modells nach Luv.

Da alle Modellsegelboote aufgrund physikalischer Tatsachen grundsätzlich als rank gelten, ist die Nachgiebigkeit des Gaffelriggs bei starkem und/oder böigem Wind ein großer Vorteil. Dies unterstreichen zusätzlich auch der in der Regel langgestreckte flache Segelplan eines Gaffelseglers und die Möglichkeit, durch Wegnahme des Toppsegels gleichzeitig die Segelfläche zu reduzieren und den Segeldruckpunkt tiefer zu „drücken“. Allerdings darf nicht verschwiegen werden, dass Modelle einmastiger gaffelgetakelter Schiffe (Kutter, Sloop, Catboot) bei starkem Wind auf raumen Kursen kaum oder nur bedingt steuerbar sind. Schuld daran ist die starke Ausbrechtendenz, die insbesondere durch das weit ausladende großflächige Großsegel verursacht wird. Der Flächenschwerpunkt des aufgefierten (geöffneten) Großsegels liegt aufgrund seiner großen Unterlieklänge sehr weit außerhalb der Schiffsmitte, sodass die im Flächenschwerpunkt wirkende Druckkraft vom Wind ein beachtliches Drehmoment zur senkrechten Achse (zum Mast) erzeugt (Bild 12.5). Dieses Moment ist meistens so groß, dass man es selbst mit einem Vollausschlag des Ruders nicht überwinden kann. Der einzige Ausweg aus dieser Situation ist die so genannte Q-Halse. Bei hochgetakelten Schiffen, Gaffelketschen und Gaffelyawls tritt die oben beschriebene Ausbrechtendenz ebenso auf, doch ist sie aufgrund der schlanker und höher geschnittenen Segel leichter zu beherrschen.

Bei sehr schwachem Wind (ca. bis 1,5 Beaufort) kommt es hauptsächlich auf die Größe der gesetzten Segelfläche an. Auch in diesem Punkt schneidet das Gaffelrigg ein wenig besser ab als das Bermudarigg. Zusammenfassend kann man sagen, dass sobald „Modellsegelwetter“ mit Windstärken von 2 bis 3 Beaufort und geringem Seegang herrscht, hochgetakelte Modelle eindeutig überlegen sind. Da sie wendiger sind als Gaffelsegler, schneiden sie auch dann besser ab, wenn häufig gewendet werden muss. Sobald jedoch eine extremere Wetterlage herrscht, fängt sich das Blatt an zu Gunsten des Gaffelriggs zu wenden.

Fazit: Das Bermudarigg und das Gaffelrigg sind beim Einsatz im Modell – dem jeweiligen Rigg angepasste Handhabung vorausgesetzt – gleichwertig.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.2 Masten, Spieren und Beschläge | -.- |

| 12.2.1 Aufbau des Masts |

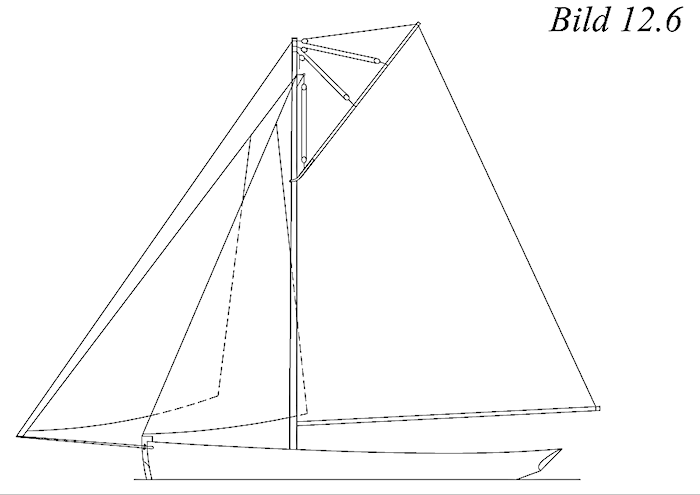

Bild 12.6: Der Pfahlmast. |

|

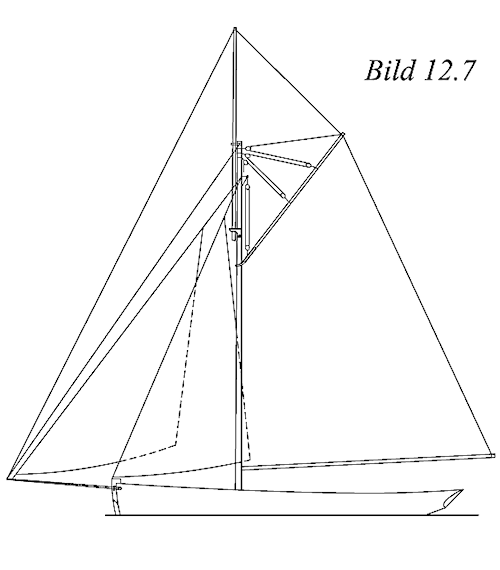

Bild 12.7: Der Stengemast. Von dem Aufbau her gibt es (abgesehen von einigen Exoten) im Prinzip nur zwei Varianten: Pfahlmast (Bild 12.6, ganz links) und den Stengenmast (Bild 12.7, links). |

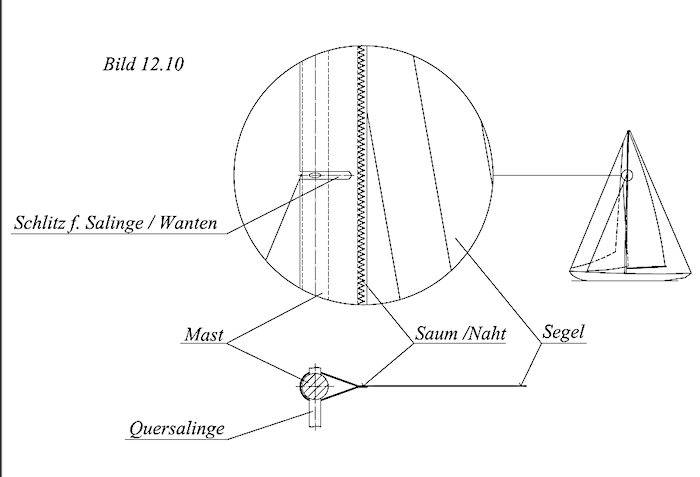

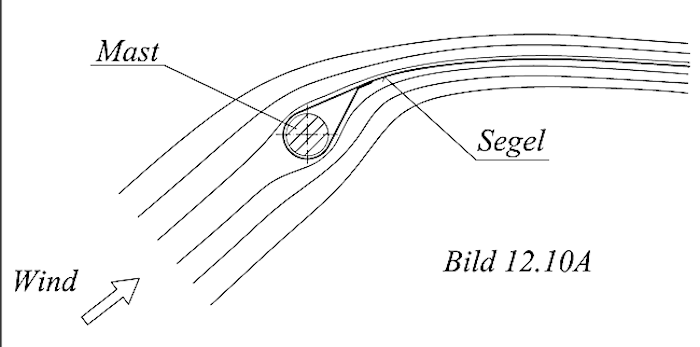

| 12.2.2 Anschlagen des Segels |

| 12.2.2.1 Mast mit Hemdensegel |

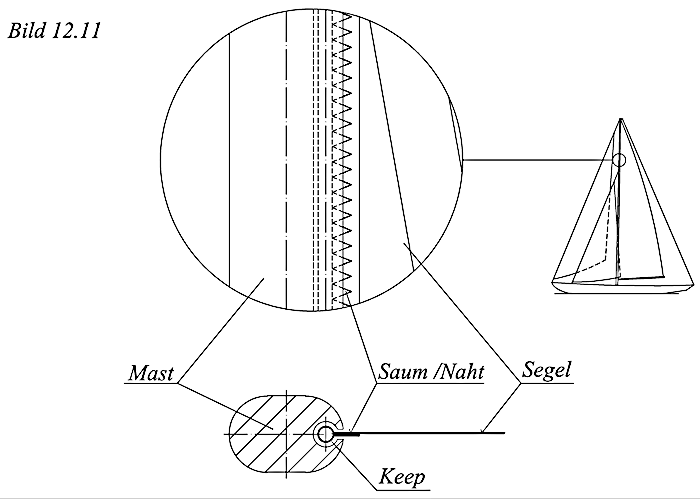

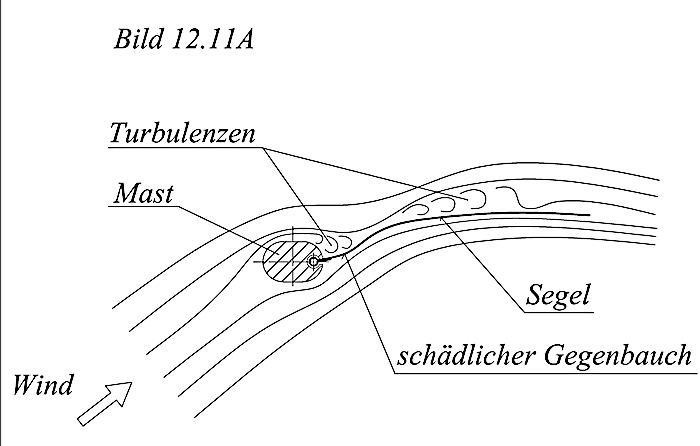

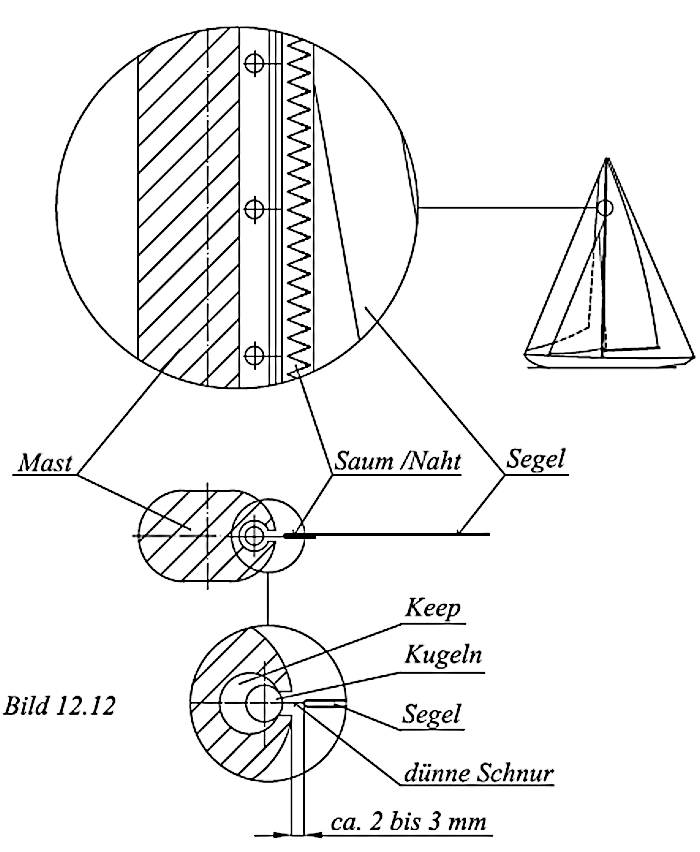

| 12.2.2.2 Keepmast |

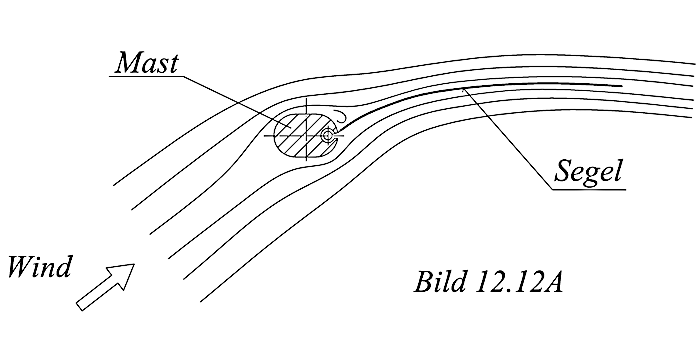

Bild 12.12A:

Das Strömungsbild eines geänderten Keepmastes zeigt eine deutliche Verbesserung gegenüber der „baukastenüblichen“ Ausführung (vergleiche Bild 12.11A).

Das Segel befindet sich jetzt unmittelbar hinter dem Mast und kann sich selbst beim leisesten Windhauch drehen (Bild 12.12A). Die kurzen Schnüre von den Kugeln übernehmen dabei die Funktion eines leichtgängigen Scharniers. Falls sich die durch diese Maßnahme bedingte Vergrößerung der Segelfläche auf die Segeleigenschaften störend auswirken sollte, kann das Segel abschließend entlang des Achterlieks etwas abgeschnitten werden.

| 12.2.2.3 Mast mit Mastringen oder mit Reihleine |

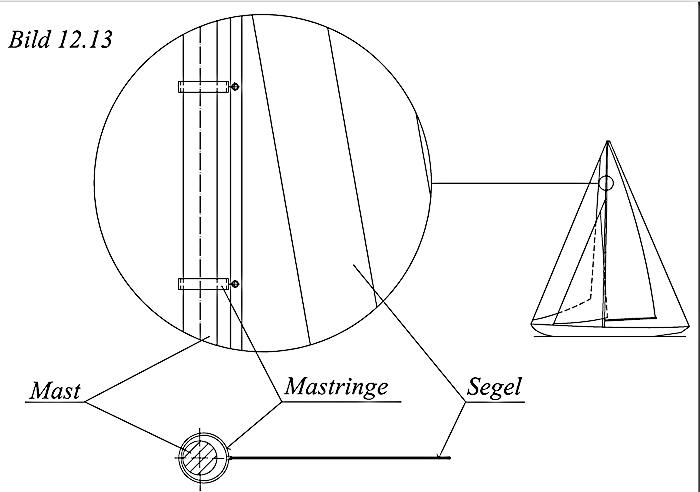

Bild 12.13: Ein Mast mit Mastringen.

Bei traditionellen Arbeitsschiffen und Fahrtenyachten sollte der Innendurchmesser der Mastringe ca. 130% des größten Mastdurchmessers betragen. Um den Spalt zwischen dem Mast und dem Vorliek des Segels kleiner (strömungsgünstiger) zu halten, wurden bei Rennyachten die Mastringe kleiner gefertigt. Unabhängig von der Verjüngung des Masts haben sämtliche Mastringe stets den gleichen Durchmesser.

Dies ist die traditionelle Art, das Segel am Mast anzuschlagen (Bild 12.13, oben). An das Vorliek werden Ringe aus Holz, Metall oder Kunststoff angeknotet. Diese Ringe fassen um den Mast herum und stellen sicher, dass sich das Segel frei verdrehen kann. Ein paar Tricks vorausgesetzt, ist diese Variante bezogen auf ihre aerodynamische Güte die zweitbeste hinter dem Hemdensegel.

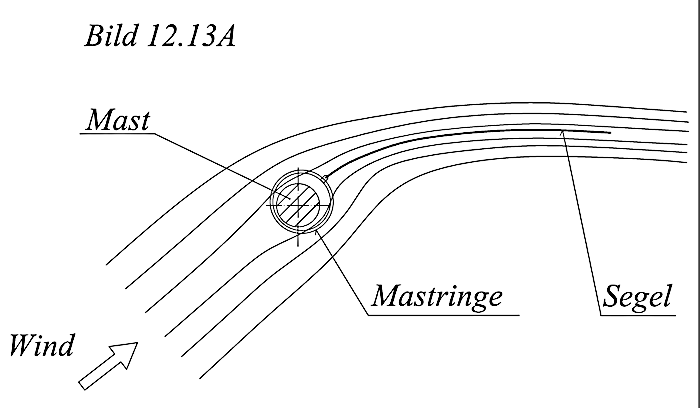

Bild 12.13A: Das Strömungsbild eines Masts mit Mastringen ist beinahe genauso günstig wie das eines Masts mit Hemdensegel (vergleiche Bild 12.10A).

Bedingt durch das großzügig bemessene Spiel zwischen dem Mast und den Mastringen schiebt sich das Vorliek des Segels stets auf die Leeseite des Masts (Bild 12.13A). Dadurch entsteht im Lee eine fließende Kurve, entlang der die beschleunigte Luftströmung ungehindert fließen und für Vortrieb sorgen kann.

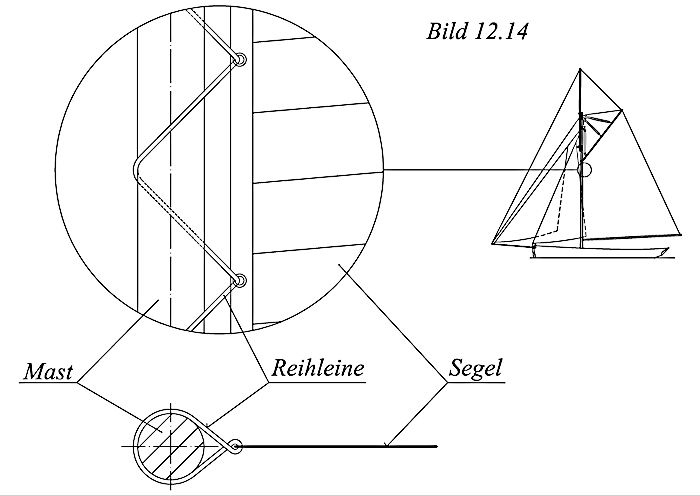

Bild 12.14: Ein Mast mit Reihleine.

Obwohl mit Mastringen artverwandt, hat sich die Reihleine beim Einsatz im Modell weniger gut bewährt.

Obwohl sich die Reihleine von ihrem Grundprinzip her kaum von den Mastringen unterscheidet, funktioniert sie im Modell eher schlecht. Wahrscheinlich ist es die Reibung der Reihleine am Mast, die sie weniger leichtgängig macht als es die Mastringe sind. Weiterhin ist bei einer Reihleine die Verschiebung des Vorlieks nach Lee nicht so ausgeprägt wie bei Mastringen. Daher sind auch die Strömungsverhältnisse nicht so günstig. Den Verlauf der Reihleine können Sie dem Bild 12.14 entnehmen.

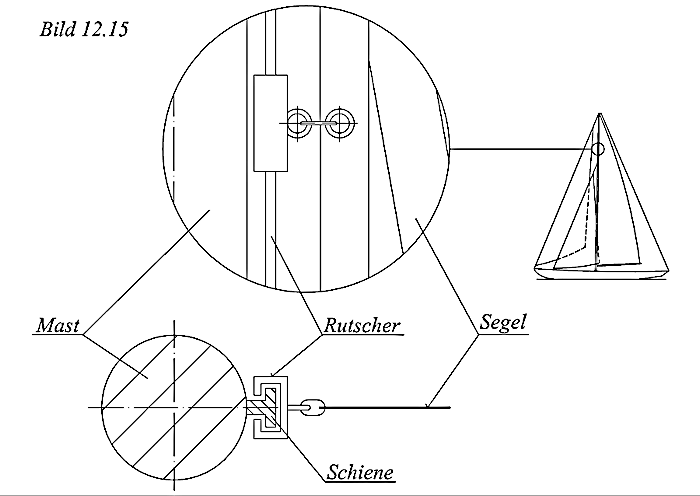

| 12.2.2.4 Mast mit einer Schiene und Rutschern |

| 12.2.3 Bauweise und Material des Masts |

Bild 12.17:

Bild 12.17:

Ein Beispiel der Spieren eines Gaffelriggs aus Glasfaserrohren. Durch eine gekonnte Farbbehandlung kann eine Holzoptik glaubhaft vorgetäuscht werden.

Beim Modellnachbau bewegt man sich gerade bei Masten und Spieren in einem Dreieck, der sich zwischen der Festigkeit, dem Gewicht und der Optik erstreckt. Grundsätzlich ist Kompromissbereitschaft erforderlich: Eine bessere Optik erhöht das Gewicht, der Leichtbau vermindert die Festigkeit und eine optimale Festigkeit und niedriges Gewicht müssen oft mit Einbußen bezüglich der Optik bezahlt werden. Mittlerweile hat man sich wohl langsam an den Eiertanz zwischen den widersprüchlichen Anforderungen gewöhnt. Die Materialwahl beschränkt sich daher sowohl beim Vorbild als auch beim Modell auf Werkstoffe, die ein günstiges Verhältnis der Festigkeit zum Gewicht haben: bestimmte Holzarten, Aluminium und Faserverbundstoffe (GFK, CFK). Zusätzlich kann man bei fast gleichbleibender Festigkeit einiges an Gewicht sparen, indem man den Mast und die Spieren hohl gestaltet, beziehungsweise wenn man zum Beispiel einen Holzmast des Originals im Modell aus einem Glasfaserrohr nachbaut und die Holzoptik mit aufgeklebtem Furnier oder mit einem entsprechenden Farbauftrag darstellt. Ein schönes Beispiel für die letztgenannte Vorgehensweise ist das Rigg des Gaffelschoners „Orinoco Flow“ von Torsten Hill (Bild 12.17).

Eine solche Bauweise erfordert jedoch recht umfassende Kenntnisse der verwendeten Werkstoffe und ihrer Eigenschaften, und für einen Neueinsteiger ist auch der erhöhte Bauaufwand nachteilig. Daher wird in einem der folgenden Kapitel die klassische Vollholzbauweise der Masten und Spieren detailliert beschrieben.

| 12.2.4 Salinge und Mastbeschläge |

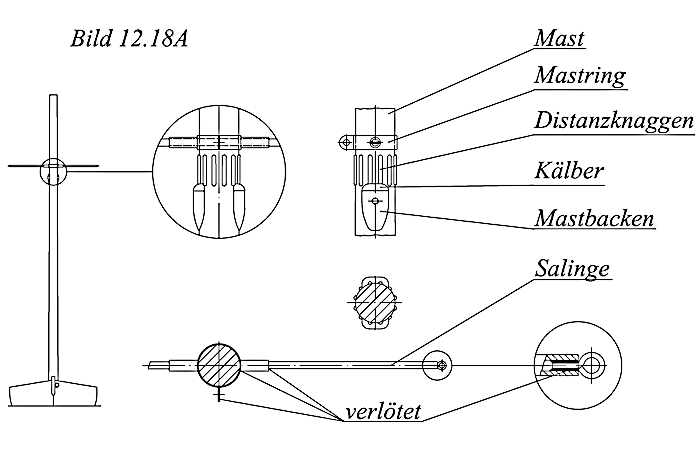

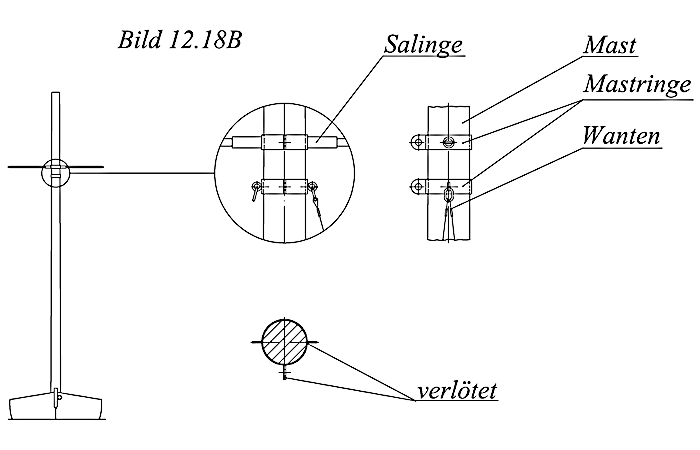

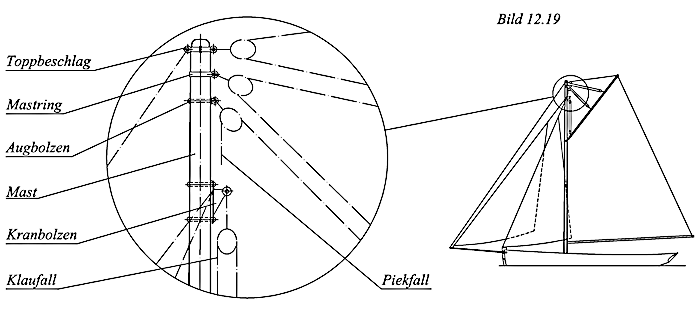

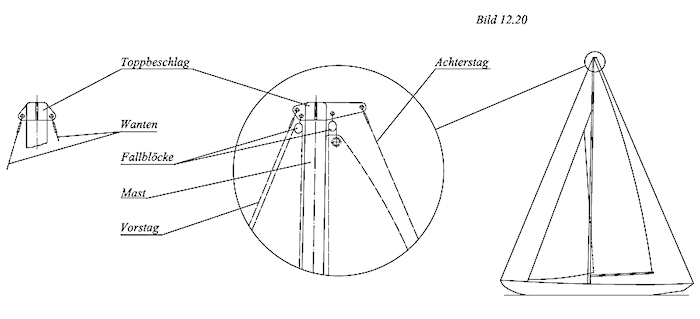

Während die Mastbiegung längsschiffs zum Segeltrimm ausgenutzt wird, versucht man mit Quersalingen und den darüber laufenden Toppwanten dem Mast in der Querrichtung eine möglichst hohe Biegesteifigkeit zu geben. Die Quersalinge eines Marconimasts (Bild 12.18A und B) kann man im Modell sehr gut mit dünnwandigen Messingröhrchen nachbilden, die man an einen um den Mast gelegten und verlöteten Ring aus einem Messingblechstreifen anlötet. Vorteilhaft ist, wenn zuerst der Mastring angefertigt und am Mast befestigt ist. So kann man den Mast zusammen mit dem Ring quer durchbohren, das Salingrohr durchstecken und verlöten oder mit Epoxydharz verkleben. In die Außenenden der Salinge lötet man aus Messingdraht gebogene Ringösen zur Aufnahme der Toppwanten ein.

Bild 12.18B:

Bild 12.18B:

Bild 12.20: Toppbeschlag bei hochgetakelten Schuffen.

Bild 12.20: Toppbeschlag bei hochgetakelten Schuffen.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.3 Spieren und Beschläge | -.- |

| 12.3 Spieren und Beschläge |

| 12.3.1 Baum |

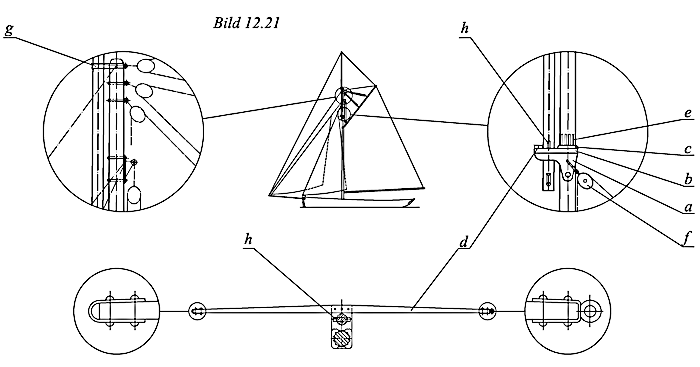

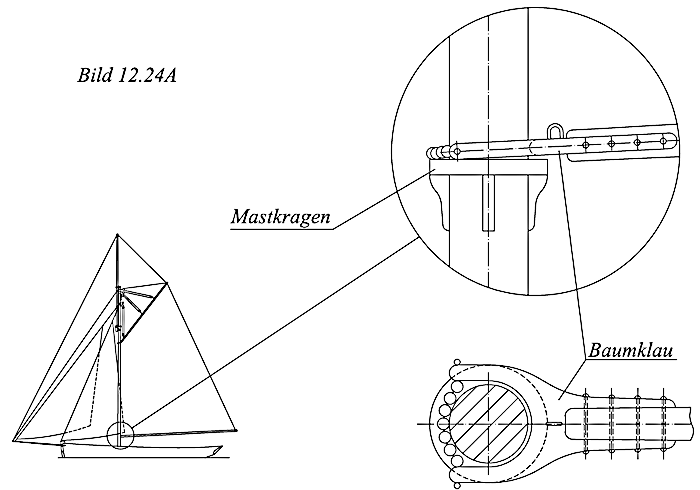

Bild 12.24A: Die Baumklau stützte sich beim Vorbild am Mastkragen ab.

Bild 12.24A: Die Baumklau stützte sich beim Vorbild am Mastkragen ab.

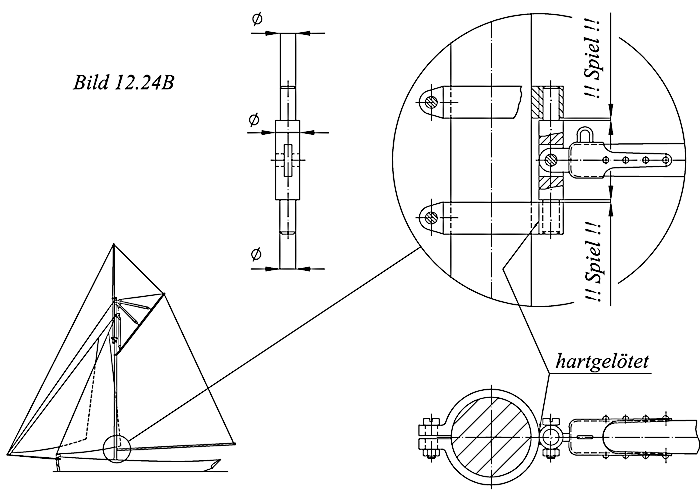

Bild 12.24C: Eine abgewandelte Variante eines Metallbaumgelenks.

Bild 12.24C: Eine abgewandelte Variante eines Metallbaumgelenks.

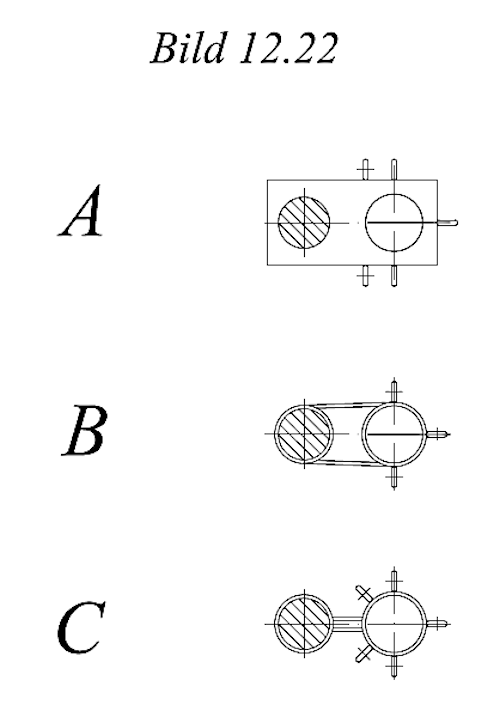

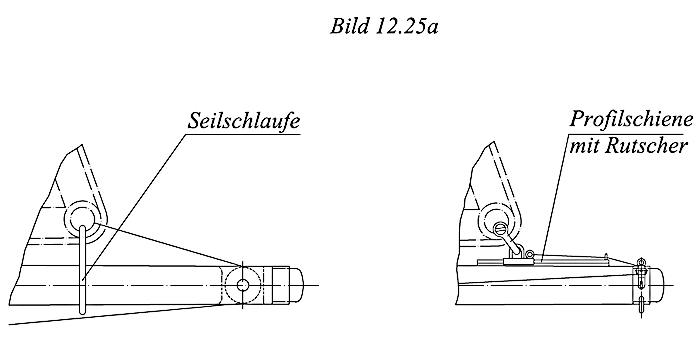

Zu den typischen Beschlägen eines Großbaums zählen das Baumgelenk, der Unterliekstrecker, die Nock und der Baumniederholer. Das Baumgelenk muss sowohl das Fieren der Segel gewährleisten als auch nach oben schwenkbar sein. In seiner urigsten Form war das Baumgelenk eigentlich kein Gelenk, sondern ähnlich wie bei einer Gaffel eine um den Mast greifende hölzerne Gabel, die sogenannte Klau (Bild 12.24 A). Um das Scheuern am Mast zu vermeiden, wurde die Klau mit Leder bekleidet – ein Detail, das man aus denselben praktischen Gründen am Modell unbedingt nachbilden sollte. Die Baumklau ist jedoch für Modelle nachteilig, weil sie sich bedingt durch den Winddruck frei nach oben am Mast verschieben kann. Dies wirkt sich negativ auf das Segelprofil aus. Günstiger sind Baumgelenke aus Metall (Bild 12.24 B und C). Bei ihrer Herstellung sollte man auf ein ausreichendes Spiel von ca. 0,1 bis 0,2 mm zwischen dem jeweiligen Bolzen und der dazugehörigen Hülse oder Bohrung achten.

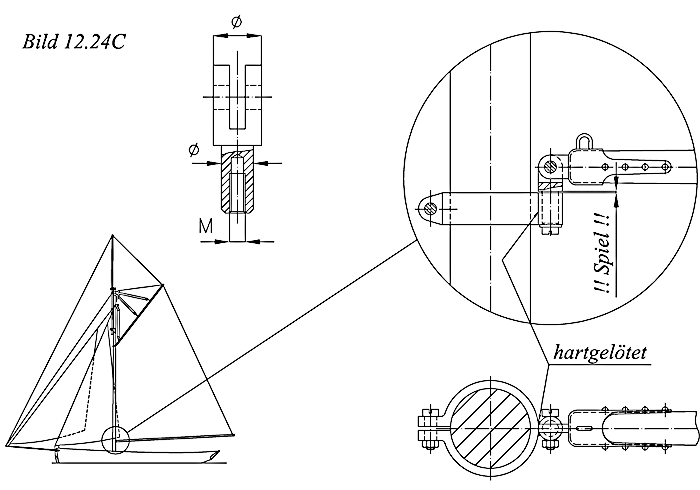

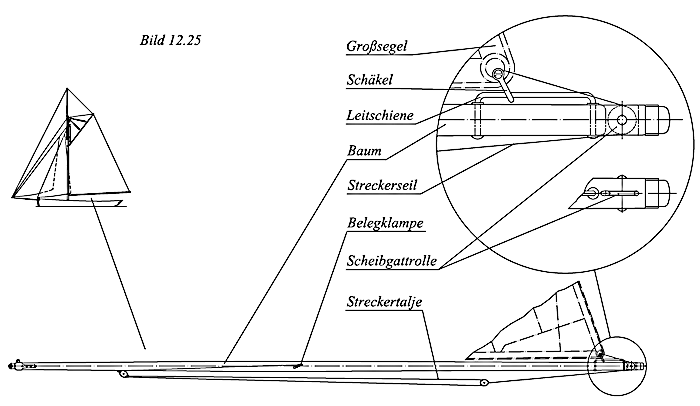

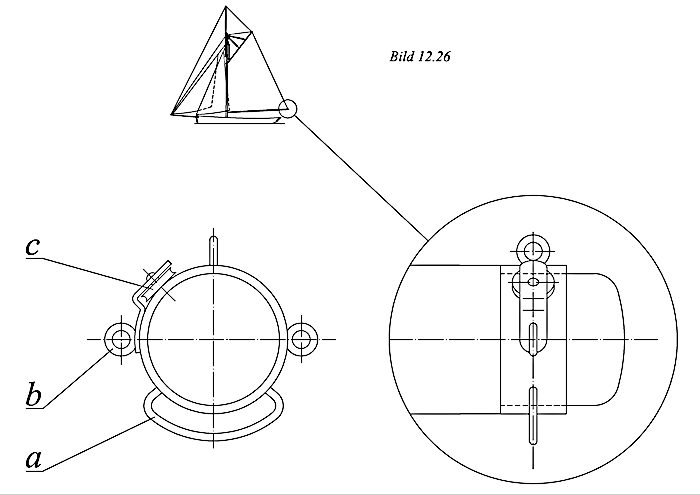

Der Nockbeschlag (Bild 12.26) ist ein Ring mit einigen Ösen beziehungsweise mit einem Bügel oder anderen Takelungselementen. Er befindet sich stets am etwas abgesetzten Ende eines Baums, und dient dem Anschlagen der Dirken und häufig auch der Befestigung der Schot.

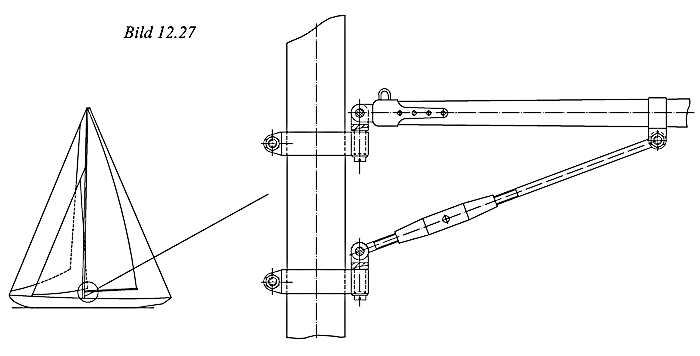

Bild 12.27: Der Baumniederholer einer modernen Yacht wird oft als ein langes kräftiges Spannschloss ausgeführt. Für eine einwandfreie Funktion des Beschlags ist es wichtig, dass die Drehachsen des Baumgelenks und des Spannschlosses exakt fluchten.

Der Baumniederholer ist im Prinzip ein Spannschloss, der diagonal zwischen dem Mast und dem Baum unterhalb des Baumgelenks greift (Bild 12.27). Mit dem Spannen des Niederholers wird das durch den Winddruck im Großsegel bewirkte Anheben des Baums auf das gewünschte Maß eingeschränkt. Dadurch verringert sich der Twist (eine propellerartige Verwindung des Segels), und das Boot kann mehr Höhe am Wind laufen.

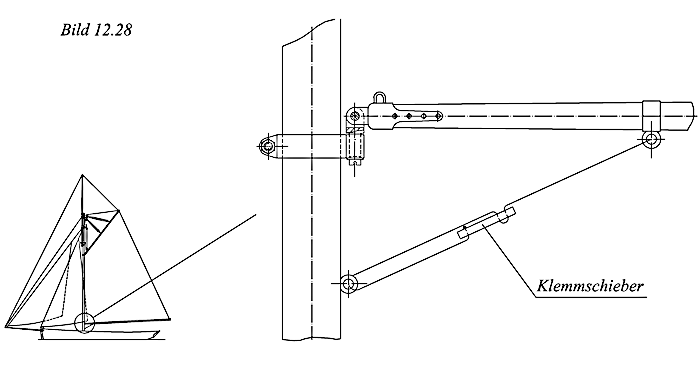

Bild 12.28:

Ein Modell-Niederholer aus einem Stück Drachenschnur mit einem Klemmschieber wirkt bei einer klassischen Yacht oder bei einem Arbeitsschiff weniger störend als ein Spannschloss.

Der Niederholer gehört zu einer Standardausrüstung jeder modernen Yacht, bei einem traditionellen Gaffelsegler ist er jedoch unüblich. Die Bäume alter gaffelgetakelter Schiffe waren aus Vollholz gefertigt, dadurch waren sie sehr schwer, und spannten durch ihr Eigengewicht das Segel ausreichend. Bei Modellen ist dieses Gewicht aufgrund der maßstäblichen Verkleinerung nicht ausreichend vorhanden, und man sollte daher stets einen Niederholer vorsehen. Dies gehört zu denjenigen vorbildwidrigen Maßnahmen, die für brauchbare Segeleigenschaften unbedingt erforderlich sind.

Ein Modell-Niederholer kann entweder aus einem verlängerten Spannschloss oder aus einem Stück Drachenschnur mit einem Klemmschieber (Bild 12.28) gefertigt werden. Die letztere Variante würde ich für eine klassische Yacht oder für ein gaffelgetakeltes Arbeitsschiff stets bevorzugen, weil sie weniger „technisch“ wirkt und optisch nicht so auffällt.

| 12.3.2 Gaffel |

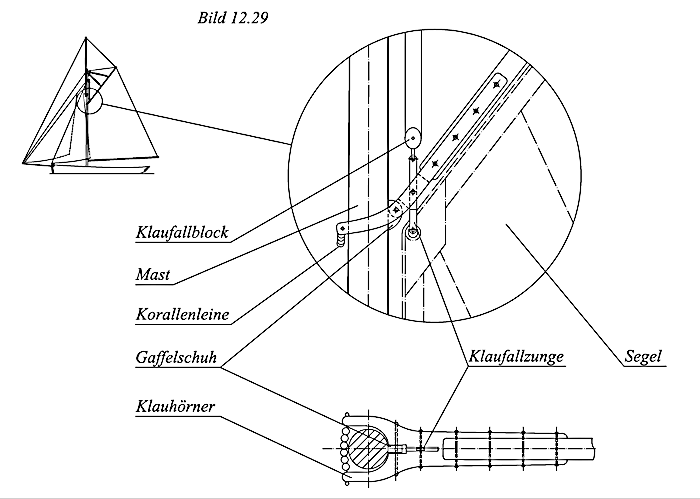

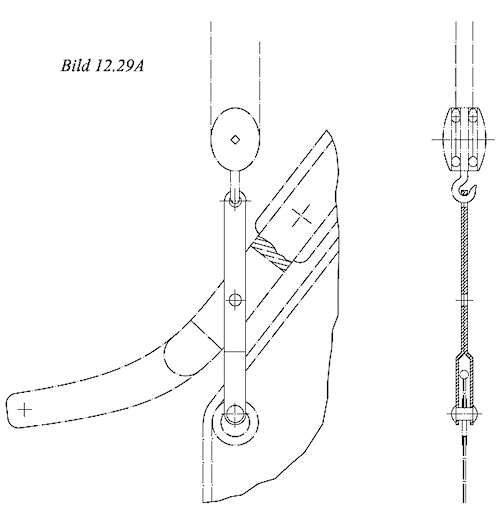

Bild 12.29A: Detail der Klaufallzunge einer traditionellen hölzernen Gaffel.

Bild 12.29A: Detail der Klaufallzunge einer traditionellen hölzernen Gaffel.

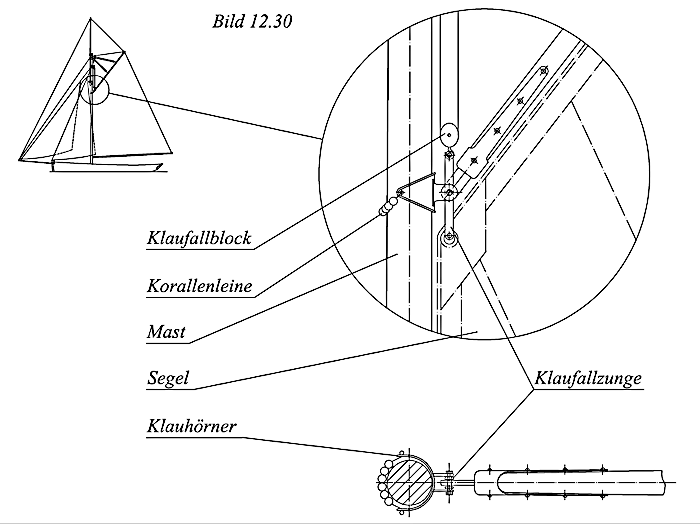

Bild 12.30:

Bild 12.30:

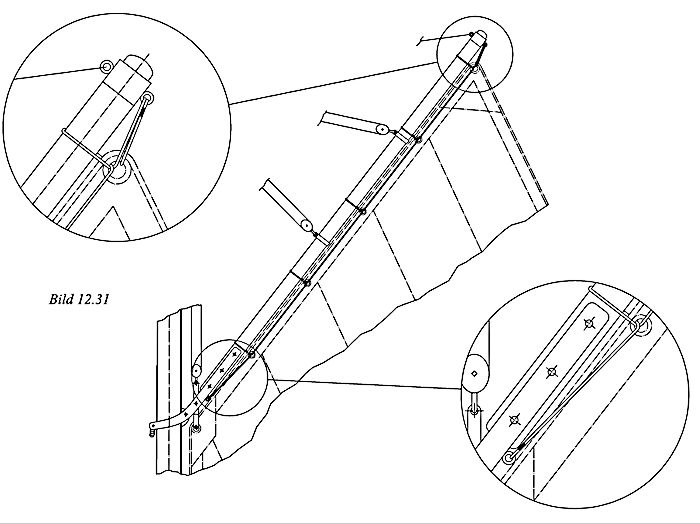

| 12.3.3 Klüverbaum und Bugspriet |

Bild 12.33: Die abgebildete Klüverbaumbrille wurde aus Messing hart verlötet und innen mit Leder bekleidet.

Sie wird seitlich am Stevenkopf mit Schrauben M 2,5 befestigt. Die Befestigungsschrauben werden in eingeharzte Dübel aus Messing eingedreht.

Bild 12.33: Die abgebildete Klüverbaumbrille wurde aus Messing hart verlötet und innen mit Leder bekleidet.

Sie wird seitlich am Stevenkopf mit Schrauben M 2,5 befestigt. Die Befestigungsschrauben werden in eingeharzte Dübel aus Messing eingedreht.

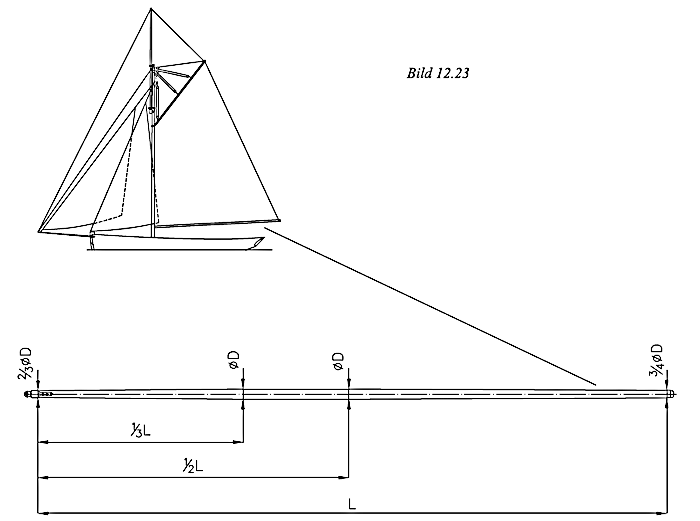

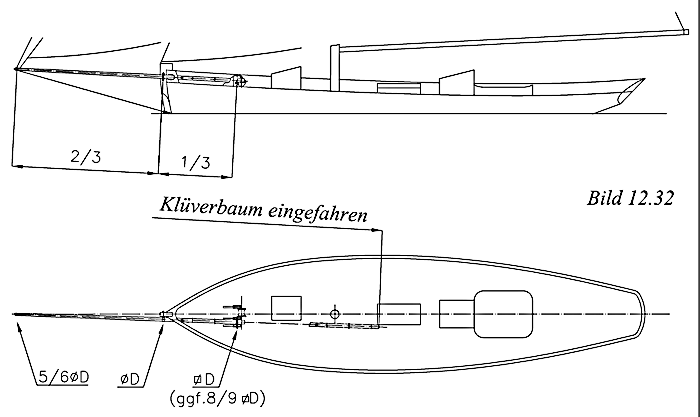

Ein traditioneller Klüverbaum ist eine am Bug des Schiffes über den Stevenkopf hinausragende, ausfahrbare Spiere (Bild 12.32). Als Faustregel gilt, dass sich ca. ein Drittel der Klüverbaumlänge binnenbords und zwei Drittel außenbords befinden. Der Klüverbaum verläuft in den meisten Fällen außermittig am Stevenkopf vorbei und sein Verlauf ist, bezogen auf die Schiffsachse, stets leicht schräg. Die Schräge wird so gewählt, damit sowohl die Klüverbaumnock bei einem voll ausgefahrenen Klüverbaum mittschiffs steht als auch der Klüverbaum beim Einfahren am Mast und gegebenenfalls auch an den Aufbauten seitlich vorbei kommt. Gleichzeitig ist es üblich, dass der Klüverbaum bezogen auf die Wasserlinie um ca. 3 bis 5° ansteigt. Auf Deck wird der Klüverbaum in einer Betting (das sind zwei kräftige Holzbalken, die zusätzlich durch Knie versteift werden) gelagert und mit einem quer sowohl durch die Betting als auch durch den Klüverbaum gesteckten Bolzen gesichert. Oft wurde noch ein dritter Balken vorgesehen, um auch eine Ankerwinde unterbringen zu können. Die zweite Lagerstelle ist keinesfalls die Öffnung im Schanzkleid, sondern die sogenannte Klüverbaumbrille – ein innen mit Leder bekleideter Ring aus Metall, der seitlich am Stevenkopf mit durchgehenden Bolzen befestigt wird (Bild 12.33). Diese Lagerung ist auch für die Querschnitte bestimmend. So hat ein traditioneller Klüverbaum an der Betting oft einen quadratischen oder einen achtkantigen Querschnitt, der meistens kurz vor dem Schanzkleid beziehungsweise vor der Brille in einen runden Querschnitt übergeht. Der größte Durchmesser befindet sich an der Brille, zum Innenende verjüngt sich der Klüverbaum gegebenenfalls auf ca. 8/9 und zum Außenende auf etwa 5/6 seines größten Durchmessers. Aus Transportgründen ist es auch bei Modellen sehr empfehlenswert, den Klüverbaum so wie beim Vorbild einfahrbar zu gestalten.

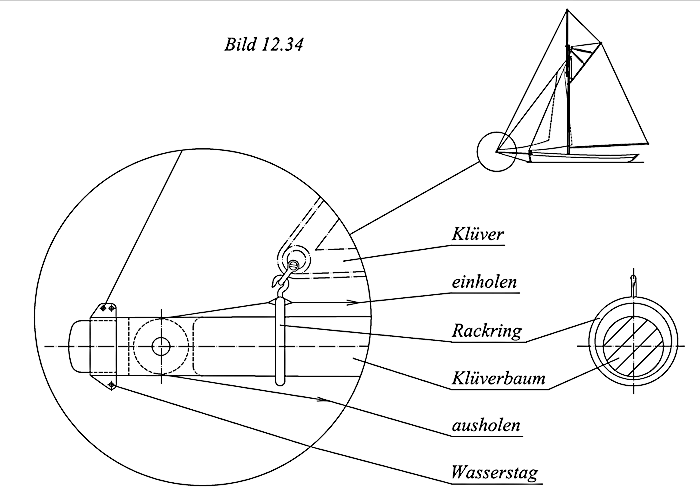

Zu den typischen Beschlägen eines Klüverbaums zählt neben der bereits beschriebenen Brille und der obligatorischen Nock auch ein Ausholerring (in der einschlägigen Literatur manchmal auch als Rackring bezeichnet) (Bild 12.34). Am Ausholerring wird der Hals des Klüvers vom Deck aus angeschlagen, und anschließend wird der Ring mit dem Segel zur Nock hin mit einer Leine ausgeholt. Diese Leine läuft meistens über eine Scheibgattrolle (eine Rolle, die nahe der Nock in einem Schlitz im Klüverbaum eingelassen ist) wieder zurück aufs Deck, wo sie belegt wird. Mit einer zweiten Leine wird der Ring beim Bergen des Segels wieder eingeholt. Auch der Ausholerring wird mit Leder bekleidet.

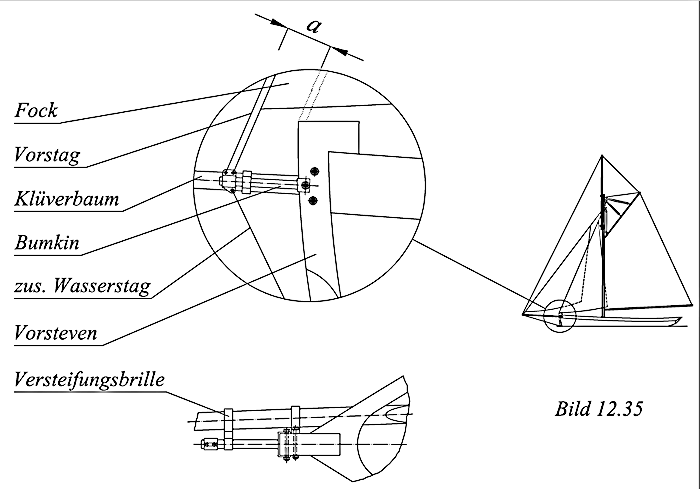

Bild 12.35: Ein Bumkin ermöglicht eine Vergrößerung der Fock bugwärts (siehe Maß a im Bild) und hilft dadurch, eine eventuelle Luvgierigkeit ganz oder zumindest teilweise zu eliminieren. Abhängig von seiner Länge kann der Bumkin über eine zusätzliche Versteifungsbrille am Klüverbaum abgestützt werden.

Bild 12.35: Ein Bumkin ermöglicht eine Vergrößerung der Fock bugwärts (siehe Maß a im Bild) und hilft dadurch, eine eventuelle Luvgierigkeit ganz oder zumindest teilweise zu eliminieren. Abhängig von seiner Länge kann der Bumkin über eine zusätzliche Versteifungsbrille am Klüverbaum abgestützt werden.

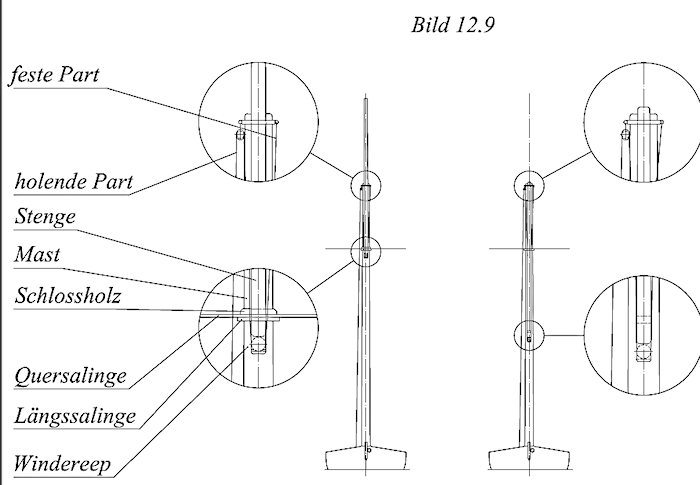

| 12.3.4 Stenge |

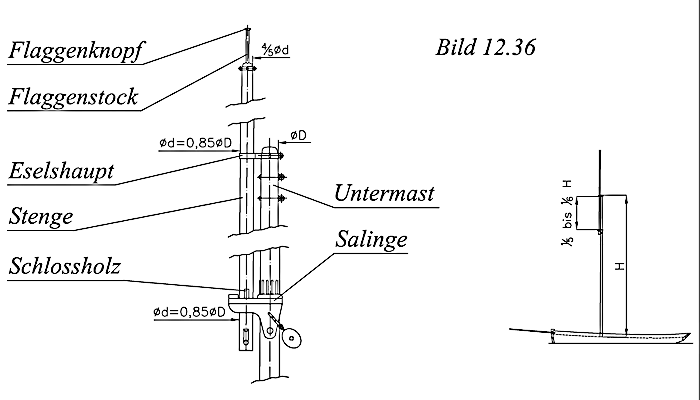

Bild 12.36: Die Stenge ist im Prinzip eine Verlängerung des Masts, die nach Bedarf nach oben oder nach unten mit dem Windereep (siehe Bild 12.9) gefahren und dort arretiert werden kann. Beim Modell so wie beim Vorbild versucht man, die Stenge stets so leicht wie möglich zu bauen.

Bild 12.36: Die Stenge ist im Prinzip eine Verlängerung des Masts, die nach Bedarf nach oben oder nach unten mit dem Windereep (siehe Bild 12.9) gefahren und dort arretiert werden kann. Beim Modell so wie beim Vorbild versucht man, die Stenge stets so leicht wie möglich zu bauen.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.4 Anfertigung von Masten und Spieren | -.- |

Obwohl ich schon seit einigen Jahren glücklicher Besitzer einer Drehmaschine bin, fertige ich die Masten und die Spieren meiner Modelle mit Handwerkzeugen. Man hat so eine bessere Kontrolle über den Materialabtrag und die Arbeit geht trotz des Verzichts auf die maschinelle Fertigung sehr gut und schnell von der Hand. Die Vorgehensweise wird stellvertretend für die Anfertigung eines runden Masts erklärt, andere Spieren entstehen sehr ähnlich.

Der Ausgangspunkt für einen runden Mast ist bei mir stets ein Stück Rundholz mit einem Durchmesser, der dem größten Durchmesser des Mastes entspricht, die Länge sollte etwas größer sein als die des fertigen Masts. Das Holz für Masten und Spieren kaufe ich übrigens im Baumarkt. Obwohl „Baumarktqualität“ eigentlich ein Synonym für nicht gerade erstklassige Ware geworden ist, verirrt sich doch relativ oft ein Stück gutes Holz in die entsprechende Baumarktabteilung. Natürlich muss man nach einem brauchbaren Stück erst suchen.

Das abgelängte Rundholz wird zuerst auf seiner ganzen Länge leicht überschliffen. Dabei wird der oft vorhandene leichte Versatz vom Rundfräsen (Rundstäbe werden entweder in zwei Durchgängen oder mit zwei Halbrundfräsern gefräst, die sich selten exakt gegenüber stehen) egalisiert.

Beim Schleifen hält die eine Hand ein umgebogenes Stück Schleifpapier, die andere Hand das Werkstück. Die Hauptbewegung ist das Vor- und Zurückschieben in Achsrichtung des Werkstücks, gleichzeitig muss jedoch der Rundstab zusätzlich ständig verdreht werden. Dabei ist es gleichgültig, ob sich Ihre Hände diese Bewegungen teilen, oder ob zum Beispiel die eine Hand das Schleifpapier nur festhält, und die andere beide Bewegungen gleichzeitig ausübt.

Ist der Rundstab rund und glatt geschliffen, kann man den Verlauf der Verjüngung anzeichnen. Es gibt nur wenige Pläne mit diesbezüglichen Maßangaben. Falls Sie nach einem solchen Plan bauen, messen Sie die Entfernungen der einzelnen Durchmesserangaben von der Mastspitze, und übertragen Sie diese Strecken auf das Werkstück. Das Anzeichnen dieser umlaufenden Markierungen auf dem Umfang des Mastrohlings geht am besten mit einer Kreisschablone aus dem Zeichenbedarf.

Nach dem Anzeichnen beginnt die eigentliche Bearbeitung durch Hobeln und Schleifen. Ich verwende einen kleinen Balsahobel (Bild 12.37), den ich mir auf sehr geringe Spandicke eingestellt habe.

Trickkiste 53

Trickkiste 53

Eine Linie auf einer zylindrischen Oberfläche exakt anzeichnen: |

Trickkiste 54:

Trickkiste 54: Einstellen eines Balsahobels: |

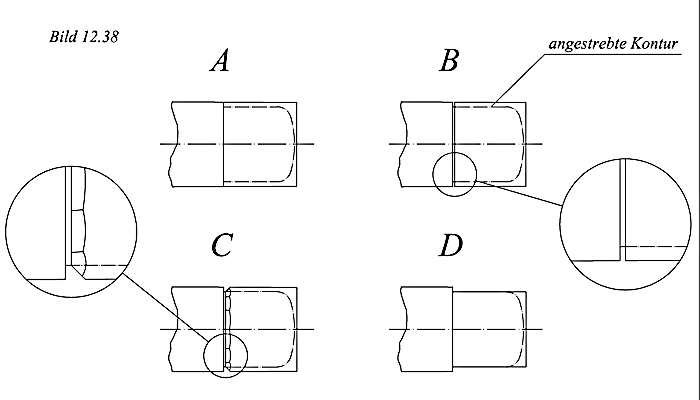

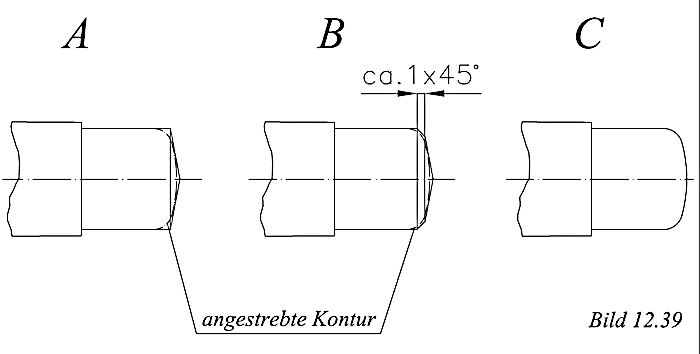

Für das Anarbeiten der Nock (Bild 12.38) wird an der vom Plan vorgesehenen Stelle nahe der Mastspitze eine umlaufende Markierung angebracht. Entlang dieser Markierung sägt man eine feine Nut so tief ein, dass sich der Nutgrund auf dem Nockdurchmesser befindet. Bei einem Durchmesser der Mastspitze von zum Beispiel 15 mm und einem Durchmesser der Nock von 12 mm sollte die Schnitttiefe gerade mal 1,5 mm betragen. Unter einem Winkel von ca. 45° wird der Einschnitt von der Mastspitze aus mit einem scharfen Messer zu einer umlaufenden Kerbe erweitert, die die Form eines halben Buchstabens „V“ hat. Mit einer Flachfeile kann jetzt das überschüssige Holz ohne Risiko der Beschädigung des Masts hinter der Nock weggefeilt werden. Günstig ist, wenn zu diesem Zeitpunkt der fertige Nockbeschlag zum Probieren des Durchmessers bereit liegt. Nach dem Anpassen des Nockbeschlags muss nur noch die Spitze der Nock so verrundet werden, dass sie etwa die Form eines Kesselbodens hat. Dafür wird vorerst das rechtwinklige Hirnholz mit einem gröberen Schleifpapier zu einem flachen Kegel umgeschliffen und die Kante auf einer Länge von ca. 1 mm unter 45° gebrochen (Bild 12.39). Für den Feinschliff wird ein Stück Schleifpapier mit einer etwas feineren Körnung auf den eigenen Oberschenkel gelegt und der Mast senkrecht leicht dagegen gedrückt. Der Muskel gibt dabei etwas nach, und das Schleifpapier kann die Spitze umhüllen. Das Schleifen erfolgt mit beiden Händen etwa so, als würde man mit einem Quirl arbeiten. Mit etwas Übung kann man diese Technologie noch weiter verbessern, indem man während des Schleifens die Oberschenkelmuskulatur abwechselnd lockert und spannt. Auf diese Weise entsteht die richtige Rundung quasi automatisch in verblüffender Formtreue und Symmetrie.

Bild 12.37: Dieser kleine Balsahobel gehört zu meinen Lieblingswerkzeugen. Auf eine geringe Spandicke eingestellt (mehr dazu siehe Trickkiste 54), ermöglicht er sogar auch die Bearbeitung vom Hirnholz.

Beim Hobeln geht man so vor, dass man von der ersten Markierung gleichmäßig entlang des Umfangs etwa eine bis zwei Spandicken bis zur Mastspitze abhobelt. Man sollte versuchen, die zu hobelnde Länge mit dem Werkzeug in einem Hub „durchzufahren“, ein schrittweises Hobeln ist stets ungünstig. Dieser Vorgang wird anschließend ab der zweiten, dritten etc. Markierung wiederholt, auch jeweils bis zur Mastspitze. Dadurch entsteht bereits jetzt eine gewisse Kegeligkeit des Werkstücks, denn zum Beispiel bei drei Stufen (Markierungen) wird die erste dreimal, die zweite zweimal und die dritte nur einmal abgehobelt. Das Ergebnis dieses ersten Bearbeitungsschrittes wird mit der Kreisschablone kontrolliert. Die entsprechenden Bohrungen der Schablone werden auf das Werkstück so weit aufgeschoben, bis sie leicht klemmen. Durch das Messen der Entfernungen dieser Stellen von der Mastspitze kann der Verlauf der Verjüngung kontrolliert werden. Falls die gewünschte Form noch nicht erreicht ist, muss wieder an den gleichen Stellen wie vor dem ersten „Durchgang“ eine neue Markierung angebracht und das zweite Mal gehobelt werden. Dies wird so lange wiederholt, bis bei der Kontrolle mit der Kreisschablone die richtigen Durchmesser annähernd erreicht werden. Das ist auch der richtige Zeitpunkt zum Schleifen. Natürlich fängt man mit einer gröberen Körnung an, wobei die Schleiftechnologie die gleiche ist, wie wir sie bereits beim Glätten des Rundstabs kennen gelernt haben. Sind alle Spuren vom Hobeln weggeschliffen, prüft man kritisch sowohl die Oberfläche als auch die Form durch Sichtkontrolle und Fühlen mit der Hand beziehungsweise mit der Kreisschablone und einem Maßstab.

Es passiert häufig, dass der Verlauf zwar stimmt, aber die Oberfläche kleine Beulen aufweist. Diese werden je nach ihrer Größe durch Hobeln und Schleifen oder nur durch Schleifen beseitigt. Wenn die Form im Allgemeinen stimmt, kann man sich der Oberfläche mit einigen Schleifdurchgängen widmen. Der letzte Schliff erfolgt mit Schleifpapier mit einer ca. 800-er Körnung. Noch feiner zu schleifen hat wenig Sinn, weil sich beim späteren Lackieren die einzelnen Holzfasern sowieso verformen werden. Oft muss man die letzten ca. 10 bis 15 mm an der Mastspitze absägen, weil sie bedingt durch die Kraftakte des Hobelns und des Schleifens viel zu dünn geworden sind.

Bild 12.38: Die Stadiengänge beim Anarbeiten einer Nock:

A – Markierung anbringen

B – eine schmale Nut mit einer Laubsäge einsägen

C – einkerben mit dem Messer

D – auf das gewünschte Maß befeilen.

Bild 12.39:

Verrunden der Nockspitze:

A – einen flachen Kegel anschleifen

B – Kante ca. 1 x 45° brechen

C – rund schleifen (Beschreibung siehe Text).

Ist die Nock fertig, muss der Mast auf die gewünschte Länge vom unteren Ende ausgehend eingekürzt werden. Falls vorgesehen, werden noch die Mastbacken, die Kälber, die Salinge und andere Details aus Holz oder aus Sperrholz angefertigt. Die Formen dieser Teile sind recht simpel und die Maße durch den jeweiligen Plan vorgegeben, so dass ich auf die Beschreibung der Anfertigung verzichten kann.

[Riggtypen]

[Masten]

[Spieren]

[Anfertigung]

[Mastfuß]

[Behandlung]

[Stehendes]

[Laufendes]

12.5 Mastfuß

-.-

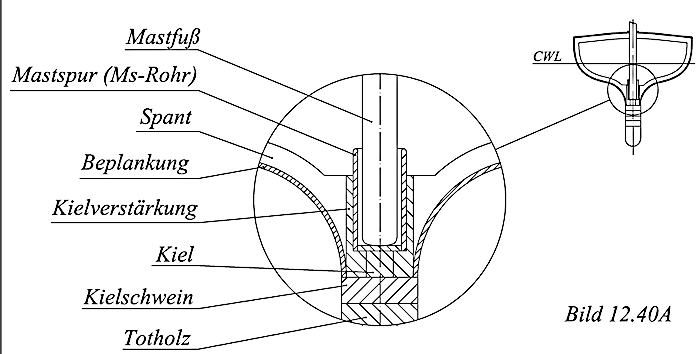

Bild 12.40A: Die einfachste (aber nicht die komfortabelste!) Variante einer Mastspur ist ein in den Kiel eingeharztes Rohr aus Messing oder Kunststoff (vergleiche Bild 7.45). Das Spannen des stehenden Gutes geschieht an jedem seiner Elemente separat. Als Halbzeuge für diese Art von Mastspur eignen sich diverse Verschraubungen für Wasserinstallation, die man in breiter Auswahl und preiswert in jedem Baumarkt vorfindet.

Bild 12.40A: Die einfachste (aber nicht die komfortabelste!) Variante einer Mastspur ist ein in den Kiel eingeharztes Rohr aus Messing oder Kunststoff (vergleiche Bild 7.45). Das Spannen des stehenden Gutes geschieht an jedem seiner Elemente separat. Als Halbzeuge für diese Art von Mastspur eignen sich diverse Verschraubungen für Wasserinstallation, die man in breiter Auswahl und preiswert in jedem Baumarkt vorfindet.

Vor dem Einkürzen des Masts beziehungsweise vor der Anfertigung der Mastspur sollte klar sein, wie später am Modell das stehende Gut, das heißt die Stage und die Wanten, gespannt wird. Bild 12.40 zeigt drei Möglichkeiten der Gestaltung dieser Baugruppe. Bei der Variante „A“ wird der Mast von einem Stück Messingrohr, das im Kiel des Modells eingeharzt ist, aufgenommen. Das Spannen erfolgt an jeder Want beziehungsweise jedem Stag separat, zum Beispiel mit einem Spannschloss.

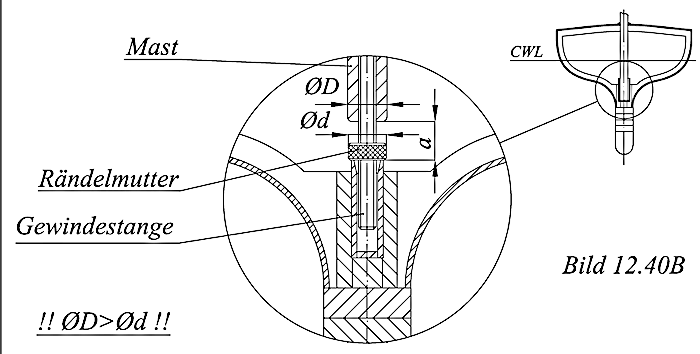

Bild 12.40B: Eine Mastspur mit einer zentralen Spanneinrichtung mit Gewindestange und Mutter. Durch Drehen der Rändelmutter wird der Mast nach oben gedrückt und das gesamte stehende Gut gespannt. Damit der Mast überhaupt durch die Decksöffnung hineingesteckt werden kann, muss der Außendurchmesser der Mutter geringfügig kleiner sein als der des Masts. Für die Dimensionierung sind der Durchmesser der Gewindestange und das Maß a wichtig. Bei einem Mastdurchmesser von 10 bis 15 mm würde ich eine Gewindestange M5 oder M6 nehmen, für größere Mastdurchmesser M8. Die Höhe der Mutter sollte dem Gewindedurchmesser entsprechen. Um die Knickbelastung auszuschließen, sollte das Maß a maximal das Zweifache bis das Dreifache des Gewindedurchmessers betragen.

Bild 12.40B: Eine Mastspur mit einer zentralen Spanneinrichtung mit Gewindestange und Mutter. Durch Drehen der Rändelmutter wird der Mast nach oben gedrückt und das gesamte stehende Gut gespannt. Damit der Mast überhaupt durch die Decksöffnung hineingesteckt werden kann, muss der Außendurchmesser der Mutter geringfügig kleiner sein als der des Masts. Für die Dimensionierung sind der Durchmesser der Gewindestange und das Maß a wichtig. Bei einem Mastdurchmesser von 10 bis 15 mm würde ich eine Gewindestange M5 oder M6 nehmen, für größere Mastdurchmesser M8. Die Höhe der Mutter sollte dem Gewindedurchmesser entsprechen. Um die Knickbelastung auszuschließen, sollte das Maß a maximal das Zweifache bis das Dreifache des Gewindedurchmessers betragen.

Schneller und einfacher geht das Auftakeln bei Variante „B“ von der Hand. Der Mast wird kürzer abgeschnitten als bei der Variante „A“, mittig aufgebohrt und ein Stück Gewindestange aus Messing (wegen der Korrosionsgefahr bitte keinen Stahl verwenden!) eingeharzt. Die Gewindestange wird von einem im Kiel eingeharzten Messingrohr aufgenommen. Beim Auftakeln werden die vorerst losen Wanten und Stage eingehakt und das gesamte stehende Gut wird zentral mit einer auf die Gewindestange aufgeschraubten Mutter gespannt.

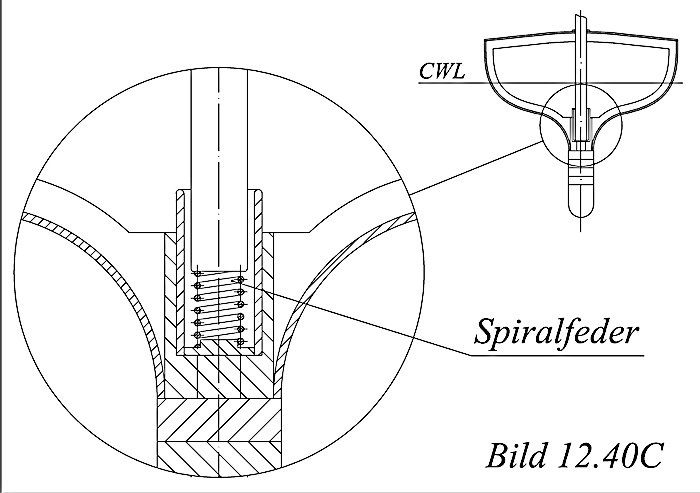

Bild 12.40C: Eine Mastspur mit einer Druckfeder als zentraler Spanneinrichtung. Aufgrund der Gefahr der Nachgiebigkeit bei starkem Wind ist diese Lösung nicht empfehlenswert.

Bild 12.40C: Eine Mastspur mit einer Druckfeder als zentraler Spanneinrichtung. Aufgrund der Gefahr der Nachgiebigkeit bei starkem Wind ist diese Lösung nicht empfehlenswert.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.6 Oberflächenbehandlung von Masten und Spieren | -.- |

Für die Oberflächenbehandlung von Masten und Spieren empfehle ich Ihnen das zweimalige Beizen mit einer Spiritus-Holzbeize im Farbton „Pinie“. Dies gibt dem Holz ein rötlich-braunes Aussehen, das dem des Vorbilds sehr ähnelt. Es ist sinnvoll, das Holz nach dem ersten Beizen einige Stunden lang durchtrocknen zu lassen und vor dem zweiten Auftrag der Beize mit einem sehr feinkörnigen Schleifpapier (ca. 800er Körnung) leicht (!) zu überschleifen. Nach dem vollständigen Durchtrocknen des zweiten Beizauftrags wird mit verdünntem (ca. 30% Verdünneranteil) Polyurethan-Einkomponentenharz G8 (Hersteller: Voss-Chemie) mindestens dreimal gestrichen. Ein Zwischenschliff zur Glättung der Oberfläche nach jedem Auftrag des Harzes oder eines Lacks ist eine allgemeingültige Selbstverständlichkeit. Zum Schluss werden eine bis zwei Schichten Polyurethanlack (zum Beispiel UNI-Siegel – eine Parkettversiegelung von der Fa. Janssen) aufgetragen. Obwohl eine stumpf-matte Oberfläche bei einem alten Gaffelsegler wohl am vorbildähnlichsten wäre, verwende ich lieber einen seidenmatten PU-Lack. Ein matter Lack verteilt sich schlechter, mit der Tendenz, sich an Ecken und Kanten aufzusammeln. Auch verschwinden die Pinselstrichspuren nie ganz. Bei „seidenmatt“ gibt es diese Probleme kaum.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.7 Das stehende Gut | -.- |

Zum stehenden Gut gehören diejenigen Seile der Takelage, die weder zum Bedienen beziehungsweise Trimmen noch zum Setzen und Bergen der Segel dienen. Die Aufgabe dieser Seile liegt im Versteifen des Masts, des Bugspriets oder des Klüverbaums. Die querschiffs angeordneten Seile des stehenden Guts nennt man Wanten, längsschiffs greifen die Stage.

Anforderungen an das stehende Gut gibt es eigentlich nur zwei: hohe Festigkeit und minimale Dehnung. Sowohl beim Vorbild als auch beim Modell ist für die Seile des stehenden Guts ein Stahlseil am besten geeignet. Modellgerechte Stahlseile gibt es in verschiedenen Stärken, ich verwende am häufigsten Stahlseile mit dem Durchmesser von 0,6 mm, vereinzelt auch 0,4 mm und 0,8 mm.

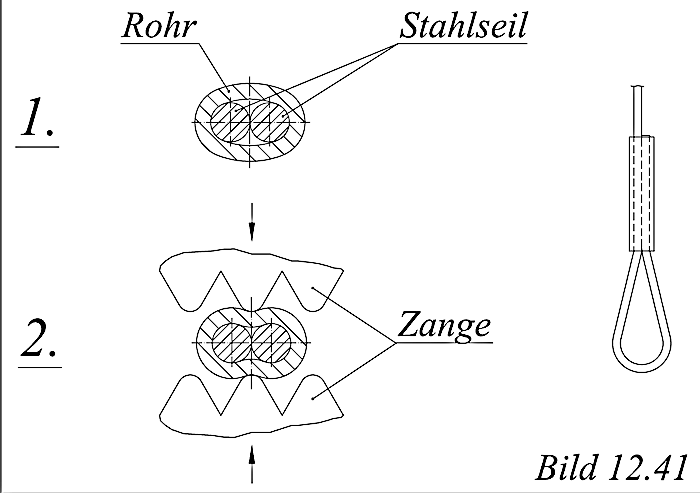

Bild 12.41: Das Verbinden von Edelstahlseilen mittels einer Quetschhülse.

Bild 12.41: Das Verbinden von Edelstahlseilen mittels einer Quetschhülse.

Trickkiste 56

Trickkiste 56

Stahlseile weich löten: |

Trickkiste 57:

Trickkiste 57:Knackimpulse vermeiden: |

| 12.7.1 Bekleiden des Tauwerks |

Das Stahlseil ist jedoch eine relativ neue Erfindung. Die Wanten und die Stage älterer Schiffe wurden aus geschlagenem Tauwerk hergestellt. Zum Glück war es aber die Regel, dass das Tauwerk zwecks einer besseren Haltbarkeit zusätzlich bekleidet, also mit einem dünnen Seil teils oder ganz umwickelt wurde. Es spricht also nichts dagegen, auch bei Modellen älterer Vorbilder das stehende Gut aus Stahlseil anzufertigen und mit schwarzem Garn zu umwickeln.

| [Riggtypen] | [Masten] | [Spieren] | [Anfertigung] | [Mastfuß] | [Behandlung] | [Stehendes] | [Laufendes] |

|

12.8 Das laufende Gut | -.- |

Schoten und Fallen und andere Seile, die man während des Segelns oder beim Setzen, Bergen und Trimmen der Segel bedienen muss, zählen zum laufenden Gut. Für den Modellnachbau des laufenden Guts eignen sich am besten Drachenschnüre aus Polyester. Qualitativ besonders hochwertig sind die Drachenschnüre des Fabrikats Dyneema. Es gibt sie in großer Auswahl in verschiedensten Stärken und Bruchlasten. Während man sich sicherlich bei der Wahl der Schnurstärke am optischen Eindruck orientiert, sollte für Modellsegelboote die Bruchlast von 500 N (ca. 50 kg) mit einigen wenigen Ausnahmen generell als Untergrenze gelten. Insbesondere bei den Schoten kommt noch hinzu, dass die verwendete Schnur sehr weich und biegsam sein sollte. Jede Schnur hat nämlich einen bestimmten minimalen Biegeradius. Wird eine Schnur zum Beispiel über eine Rolle umgelenkt, deren Radius kleiner ist als der minimale Biegeradius der Schnur, wird zum Ziehen der Schnur eine zusätzliche (Biege-)Kraft benötigt. In der Praxis heißt das, dass beim Thermiksegeln die sehr kleine Kraft der Luftströmung im Fall einer viel zu harten Schnur zum Fieren (herausziehen der Schot) nicht ausreichen würde und die Segel würden nicht optimal stehen.

Eine Alternative zu den Dyneemaschnüren sind Kevlarschnüre, die man ebenfalls im Drachenladen kaufen kann. Während ich die Dyneemaschnüre eigentlich nur in weißer Farbe kenne, sind Kevlarschnüre gelb bis ockerfarben. Besonders Ocker würde zum Beispiel zu einem alten Gaffelsegler besser passen als das strahlende Weiß von Dyneema. Allerdings lässt sich eine Kevlarschnur wesentlich schlechter verarbeiten als eine Dyneemaschnur. Während man zum Beispiel beim Anbinden eines Blocks bei der Dyneema einfach einen Knoten macht und das ca. 5 bis 7 mm lange überstehende Ende der Schnur mit einer Feuerzeugflamme verschmilzt, muss man eine Kevlarschnur entweder vernähen oder spleißen. Hinzu kommt, dass Kevlarschnüre relativ steif und sehr zäh sind. Aufgrund dieser Eigenschaften möchte ich davon abraten, eine Kevlarschnur für die Schoten zu verwenden. Für die Fallen sind sie jedoch gut geeignet, vorbehaltlich der etwas schwierigeren Verarbeitung.

Sowohl Dyneemaschnüre als auch Kevlarschnüre sind geflochtene Schnüre, das traditionelle Tauwerk wurde jedoch geschlagen (Bild 12.45). Geschlagene Modelltaue kann man kaufen oder mit einer selbstgebauten Reeperbahn selbst herstellen. Sie haben die unschlagbar beste Optik, aus praktischer Sicht sind sie jedoch für segelfähige Modelle aufgrund ihrer viel zu großen Dehnung und Steifigkeit denkbar ungeeignet. Da man den optischen Unterschied zwischen einer geflochtenen und einer geschlagenen Schnur bei den modellüblichen Taustärken ab einer Entfernung von ca. einem bis zwei Metern nicht mehr sieht, gehen die geflochtenen Schnüre als klarer Sieger aus diesem Vergleich hervor.