Baupraxis

|

|

Modellbau

Baupraxis |

mini-sail

e.V. |

Frachtsegler "Marlene"

Frachtsegler "Marlene"

| Maßstab: | 1:24 |

| Rumpflänge: | 165 cm |

| Länge über alles: | 225 cm |

| Höhe gesamt: | 163 cm |

| Rumpfbreite: | 33 cm |

| Verdrängung: | 18 kg |

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Aus Alt mach Neu

Vorweg: Es war 1982 als ich mich nach einigen anderen Modellen entschloß einen Segler zu bauen. Am besten gefiel mit ein Foto eines Neufundlandschoners, das ich in einer Modellbauzeitschrift gefunden hatte, und ein Baubericht von Franz Ammon, der mit Mut machte (damals). Eine Bedingung war: Alles sollte in den Kofferraum meines Jahreswagens passen; dies ergab eine Länge (max. Breite des Kofferraumes) von ca. 135 cm + eine Hand links und rechts (mit Haut).

Es war gar nicht so einfach, so ohne vernünftigen Plan aber mit viel Begeisterung, und nach

damals moderner Bauweise. Also Styropor im Baumarkt mit Kleber zu einem entsprechend großen Klotz

zusammen geklebt. Die Platten waren 2 cm dick und der Kleber mit Dispersionsfarbe dunkel

eingefärbt, um die Konturen mit Säge, Raspel und grobem Schleifpapier herauszuarbeiten. Das Ganze

wurde dann mit mehrfachen Glasfasergewebelagen und Epoxidharz über-laminiert, mit Klebespachtel

für Styropor glattgestrichen, mit dem Erfolg, daß das Styropor aus dem Rumpf nur mit äußerster

Mühe wieder herauszubekommen war.

Ein anderes Manko dieses Rumpfes war sein großes Gewicht, weil ich im Kielbereich etwa 9 kg

Bleistangen mit eingeharzt hatte. Damit war das Modell unhandlich zu transportieren und vor allem

bei starken Wind legte es sich ganz schnell weg. Auch die Rumpfform war wenig schnittig, so daß

Am-Wind-Segeln bei stärkeren Wind schlecht funktionierte, das Modell lag auf der Seite und

stampfte sich in der Welle fest.

Anfangs hatte ich keinen Hilfsmotor eingebaut (als stolzer Segler). Aber als dann mal abends der

Wind ausging, das Modell langsam ins Schilf trieb und ich es von der Landseite, durchs Schilf

hindurch holen wollte, bin ich mit den Füßen im Schlamm stecken geblieben und beinahe ersoffen.

Naß und frustriert, dafür splitternackt ohne Schuhe im Auto nach Hause, geduscht und umgehend ein

Loch für den Einbau eines Hilfsantriebes gebohrt. Nach einigen Wochen Beruhigung mußte ich

feststellen, daß das Loch an einer ziemlich falschen Stelle war (siehe Bild 1 und 3).

In der Zwischenzeit hab ich dann die Segelgarnitur mehrfach geändert. Die IG minisail war entstanden und der Erfahrungsaustausch während des gemeinsamen Segelns half mir dabei, die Schwächen der Eigenkonstruktion allmählich auszumerzen.

| Zweitausstattung mit braunen Segeln und Bugspriet | ||

4. Fühlingen 2006 |

5. Duchkov 2006 |

6. Eisweiher Gernsbach 2011 |

Zwischenzeitlich (nach 30 Jahren) hatte ich einen Rumpf für einen Kollegen gebaut den dieser aber dann doch nicht wollte, und bei einer notwendigen Reparaturarbeit, wie ich das Modell so die Treppe hinauf in mein Bastelraum schleppte, kam mir die Erleuchtung: Die Takelage hatte ich im Laufe der Zeit mehrfach geändert und bin mit meiner letzten Version sehr zufrieden, also wird diese einfach auf den neuen Rumpf gesetzt.

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Der neue Rumpf

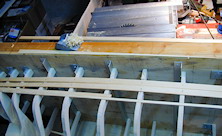

Es ist ja hierbei zu sehen wie sich der neue Rumpf sich entwickelt, was die Sache spannend macht. Und - wie weit alle vorherigen Überlegungen stimmen. Drei Leisten, Kiel- und die zwei Decksleisten lassen das zukünftige Modellschiff immer deutlicher zu erkennen.

10. Spanten auf dem Hellingbrett |

11. Decksleiste und Kielleiste eingepaßt |

12. mit Abfallstückchen wird der Bugbereich aufgefüllt |

Jetzt wird mit etwas dünner geschnittenen Leisten sorgfältig gestrakt. Dazu verwende ich nordische Fichte aus dem Baumarkt. Gehobelte, astfreie Ware mit wenig Jahresringen wird so gesägt daß die Jahresringe auf der flachen Seite der Leiste sind. Dadurch ist die Leiste über die flache Seite leicht zu biegen aber hochkant sehr steif (auf der Kielleiste gut zu erkennen, Bild oben rechts).

13. kleiner Hobel mit einem Füllstück |

14. der Bug ist grob vorgearbeitet |

15. allmählich wächst der Rumpf zu |

Die Spanten werden reichlich mit wasserfestem Weißleim versehen und die Leisten, so gut es eben geht durchgehend mit kleinen Nägeln geheftet, so daß man sie nach dem Abbinden des Leims wieder bequem herausziehen kann. Es entstehen zwangsläufig freie Stellen zwischen den Leisten, mit einem kleinen Hobel werden Leisten seitlich abgehobelt und eingepaßt, mit viel Leim versehen und mit kleinen Schraubzwingen gehalten, wenn es mit dem Nageln nicht funktioniert.

16. dies waren die einzigen Stellen die etwas aufgespachtelt werden mußten |

17. der Bug ist bei geschliffen |

18. das Ruder wird in diese Nut eingelassen |

Auf dem rechten Bild ist ein halbes Aluminiumrohr zu sehen in dem das Ruder liegt. Den Rumpf habe ich mehrfach mit verdünnten hellen Farbresten gestrichen (kein Spachtel). So kann man Unregelmäßigkeiten im Verlauf sehr gut erkennen die dann jeweils beigeschliffen werden.

| Harzen |

An dieser Stelle habe ich das ganze Schiff mit einer Lage Glasgewebe 80 g/m2

überzogen und mit Epoxydharz getränkt. Zum Aushärten habe ich mit drum herum gestellten

Styroporplatten eine Art "Ofenröhre" gebaut und mit einem Heizlüfter konnte dann ein

Objekttemperatur von wenigstens 60 °C erreicht werden. Das ganze überflüssige Harz lief ab,

härtete aus und nur eine dünne Schicht blieb übrig. Letztere dient in erster Linie als

Sperrschicht für Feuchtigkeit. Dabei ergibt sich ein ausgezeichneter Verbund, eine enorme

Steifigkeit bei insgesamt geringem Gewicht.

Daß die untergelegten Zeitungen vom abtropfenden, dünnflüssig gewordenen Harz durchgetränkt und so

mit dem Fußboden fest verklebt wurden war nicht wirkliche Absicht.

Vor dem Einbau des Ruders wurde noch schnell die angepaßte Kielleiste (gelagerte Buche)

aufgeklebt und mit langen Schrauben gesichert. Diese läßt sich nur schwer überlaminieren und bei

Grundberührungen würde das Laminat beschädigt und eingedrungenes Wasser kann nur sehr langsam

verdunsten. Und wenn die Farbe schon mal weg ist: Gebrauchsspuren sind bei einem Fahrmodell

eigentlich normal.

Und bevor die Beplankung aufgeklebt wird - alles noch mal mit verdünnter weißer Grundierfarbe

gestrichen um so die letzten Macken zu erkennen und beseitigen.

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Ruder

Das Ruder sollte keinen merklichen Abstand zum Rumpf haben damit es keinen unnötigen Strömungsabriß gibt. Ebenso ist das Ruder hinten breit und mit scharfen Kanten ausgeführt. Dadurch bildet sich schon bei Geradeausfahrt ein kleiner bleibender Wirbel direkt hinter dem Ruder der bei Ruderlage sofort auf die "Leeseite" wandert, sich dabei stark vergrößert, und so auch bei einem relativ kleinen Ruder und ohne unschöne Vergrößerung eine ausgezeichnete Ruderwirkung erzeugt.

19. das Ruder wird eingepaßt |

20. bei Hart-Ruder sollten keine großen "Durchschlüpfe" bleiben |

21. Ruderkoker |

Das untere Lager (Federbronze) laß ich gern etwas länger überstehen, denn es gibt ja auch mal ungewollte Rückwärtsfahrten. Diese Ruderanlage hat auch bei einem Langkieler insgesamt eine befriedigende Wirkung. Ist aber auch eine Pusselei, bis alles paßt und auch noch leicht läuft bei genügend Stabilität.

|

|

|

| Bis hierhin hat der Rumpf ca. 450 Gramm

gewogen, mitsamt den "Haltegriffen", ohne Ständer

bei einer Rumpflänge von 155 cm, und ca 18 kg Verdrängung. Nach der Beplankung waren es dann etwa 750 Gramm. |

||

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Beplanken

Ich hatte noch von einem anderen Modell eine ganze Menge helles Ahorn übrig. Dies wurde zu Leisten ca. 7x1,2 mm Querschnitt und ca. 40 cm lang zugesägt. Das ergibt bei einem Maßstab etwa 9,40 Meter Länge, das sollte bei einem besseren Schiff schon mal vorkommen. Bei Schiffen im 19. Jahrhundert waren die Planken oftmals angefaßt, ein Springen der Linienführung war so kaum zu erkennen. |

|

|

| "Musterbeplankung" | ||

29. Bugbereich |

30. das Unterwasserschiff wird sowieso gefärbt |

31. mit den Wunschfarben versehen |

Der Rumpf wurde nicht bis zum Kiel beplankt, dazu gibt es mehrere Gründe...

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Modellständer

Zum Aufstellen und Transportieren bedarf es eines Ständers, der kann natürlich nach den

verschiedensten Gesichtspunkten ausgestaltet werden.

Bei meinem Modell kam es darauf an, bequem zu transportieren und sicher zu sein. So war er groß

genug um auch bei etwas Wind im Freien nicht gleich umzufallen, und zum Transport war er

gleichzeitig festgeschraubt.

Mit der gleichen Einrichtung wie das Zusatzgewicht. An beiden ist ein ca. 5 cm langer Dorn mit

Innengewinde fest geschraubt. Im Modell ist ein langes Rohr eingeklebt das mindestens bis über die

Wasserlinie reicht. Das Modell wird dann über den jeweiligen Dorn gesteckt und von innen

festgeschraubt.

An dem Griff der langen Schraube kann das Modell dann ins Wasser gesetzt werden. Die Schraube

selbst ist unten etwas angefast, damit sie sicher in den jeweiligen Dorn findet.

Das Ganze ist etwas zum Überlegen, Rechnen und vor allem Erfahrung sammeln, denn die ganze Anlage

(mit Zusatzgewicht) ergibt eine korrekte Wasserlinie mit der Zugänglichkeit des Tragegriffes

(Decksöffnung).

32. Ständer |

33. Langschraube innen |

34. Ständer montiert |

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Zusatzgewicht (Geschwür

Darüber wurde bei den Minisailern schon ausgiebig diskutiert, ich halte mich dabei an die

einfache, vor allem praktikable, modellgerechte und maßstäbliche Physik (meine Meinung).

Zuerst wurde aus einem Stahlband Stücke zurecht gesägt, zusammengeschweißt und dann ordentlich

verschliffen. Geschweißt hat es mein Nachbar Roland. B., vielen Dank dafür.

Das Bleigeißen fand im Freien vor der Kellertüre statt, aus ehemaligen Auswuchtgewichten; in einem

Edelstahltopf auf einem Campingkocher von unten und mit einer Gaspistole von oben ging es zur

Sache. Foto: keines!

Dreimal wurde insgesamt in Schichten gegossen bis das Modell die richtige Wasserlinie hatte. Der

Bleiakku hat sich dabei in seiner Lage im Modell als sehr beweglich erwiesen! Jedenfalls ist kein

einziges weiteres Gramm als Trimmgewicht im Schiff zur Anwendung gekommen. Alles unten drunter,

ca. 11 kg.

35. Gießform zerlegt |

36. Gießform montiert |

37. Zusatzgewicht montiert |

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Hilfsantrieb

Meinem möglichen Skipper und mir ist immer es auf die Nerven gegangen, wenn der Wind plötzlich weg war, um dann zuzusehen wie das Modell allmählich ins Schilf treibt. Den Hilfsantrieb hab ich wie bei einem möglichen Original zu Seite herausgeführt. Die hier abgebildete Schraube wird noch ersetzt. Für den Zweck vollkommen ausreichend. Der verwendete Glockenankermotor braucht etwa 70 mA Strom.

38. Ansicht außen |

39. Motor mit Schiffswelle |

40. mit freiliegender Welle |

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

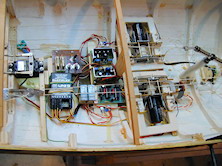

Elektrik

Die ganze Elektrik wollte ich möglichst an einer Stelle habe, die wichtigsten Teile leicht

zugänglich, vor allem wassergeschützt.

Die Antenne verlege ich gerne in einem Kunststoff-Röhrchen, möglichst hoch, und so ausgedehnt wie

es immer nur geht. Bei 40 MHz hatte ich so noch nie wirklich Probleme, auch wenn das Modell mal

auf dem Teich nicht mehr so gut zu erkennen war, der Entfernung wegen.

Bei den Segelwindenantrieben habe ich einen Servoansteuerung von Conrad nach meinen Vorstellungen

abgeändert. So habe ich der Totpunkt vergrößert, damit die Steuerung lange ruhig bleibt. Im

Originalzustand war der Punkt allzu feinfühlig! Auch die Vollaussteuerung wurde angepaßt. Bei

diesem "Mini-Fahrtreglern" liegt nämlich ein Schaltplan und Teileliste zum Selbstbau dabei. Ich

wollte so ein feinfühliges Trimmen der Segel erreichen, ohne nervöses Gezucke.

Die Getriebemotoren der Segelwinden brauchen max. 70 mA Strom.

Zur Anlenkung des Ruders wurde ein kugelgelagertes Servo verwendet. Mit beidseitigen Gestängen ist

(fast) alles Spiel heraus, eine Kröpfung in beiden wird bei Überlast wirksam, das Servo etwas

geschützt (siehe Bild 43 unten).

41. Verlegung Antenne |

42. Elektronik |

43. Ausschnitt im Deck |

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Balkweger / Decksbalken

Vier zugesägte Leisten aus nordischer Fichte 0,7x5 mm Querschnitt ca. 35 cm lang wurden über eine Form gespannt und zusammen mit zwei etwas überstehenden Sperrholzleisten aus Buche 0.7 mm dick formverleimt. Dies ergibt eine sehr steife, stabile und vor allem leichte Konstruktion unter dem Deck, oberhalb der Wasserlinie.

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Deck einbauen

Zuerst wird 1-mm-Buchensperrholz in mehreren Teilen eingepaßt, wobei die Lage der Decksbalken

und vor allem spätere Aufbauten zu berücksichtigen sind. Dabei wird die spätere Zugänglichkeit zum

Inneren festgelegt. So bekam die Elektronik einen extra großen Ausschnitt.

Die Abstützung für die Masten u.a. sollte an dieser Stelle eingebaut werden.

Die Rahmen für die Untergehäuse für Deckshäuschen müssen festgelegt werden.

Wenn dies nach reichlicher Überlegung alles festliegt und mehrfach angepaßt worden ist, werden die

einzelnen Platten mit viel Kleber und Stecknadeln festgeklebt. Als Kleber verwende ich

Kontaktkleber von UHU, denn dieser bleibt auch nach Jahren etwas elastisch. Das ganze System kann

so etwas arbeiten und wird nicht durch Haarrisse irgendwann mal undicht. Hart werdende Kleber

können schon mal später im Betrieb bei harten Stößen einfach aufbrechen. Undichte Stellen an

dieser Stelle sind schwer zu finden, und dauernd Wasser im Schiff ist nicht mein Ding.

47. Befestigungspunkte |

48. Einkleben |

49. Deck Rohbau fertig |

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Deck beplanken

Als Wassergang habe ich Mahagoni recht flach zugesägt, und die Reelinstützen aus Buche gleich

mit eingeklebt.

Zur Beplankung verwendete ich Linde weil sie schön feinmaßerig ist und schon lange bei mir

herumlag (seit Wiebke sie vor Jahren wüst gefällt hatte). Leider war sie arg dunkel, vor allem als

ich sie mit G4 eingelassen habe. Da war ich richtig erschrocken, aber das Modell sollte ja ein

Fruchtschoner werden, und bei einem Arbeitsschiff kann man kein besonders helles Deck erwarten.

Mit etwas Abstand wurden die Leisten mit Kontaktkleber (UHU) aufgeklebt. Nachdem ich vorher die

Länge auf max. 30 cm festgelegt hatte (Maßstab 1:24).

Der äußere Abschluß der letzten Planken sind eine elende Pusselei, bis die Nut für die Kalfaterung

halbwegs gut aussieht.

|

|

|

| Die Relingstützen stehen noch etwas über. | ||

Das Deckshäuschen ist (noch) Baujahr 1982, wurde aber zwischenzeitlich generalüberholt, ein Neubau wäre schneller gewesen. In dieser "Rettungsboje" ist immer noch eine Garnrolle mit wenigsten 4 m Faden und Styropor als Auftriebskörper installiert. Der Kanal in Leidschendam hat auch heute noch diese Tiefe. Und für den Taucher war es einfacher, damit ein abgesoffenes Modell im trüben Wasser zu finden.

Als Kalfaterung hab ich mir diesmal die Methode mit dem Faden ausgewählt. Es war gar nicht so einfach einen dunklen starken Faden zu ergattern. Mit einer kleinen Vorrichtung hab ich diesen dann zwischen die Planken gestopft und zugeschnitten. Dann das Ganze mit Haftversiegelung G4 aufgefüllt, und möglichst glatt abgezogen, und schon ging der Ärger los. Nach einer reichlichen Trockenzeit (mit Wärme beschleunigt) und weiterem Abschleifen ist offensichtlich das Harz dabei warm und weich geworden und hat den Schleifstaub gleich mit eingelagert. Erst durch mühseligen Abziehen und nochmaligen vorsichtigen Auftrag mit verdünntem Harz, wurde die Kalfaterung wieder halbwegs dunkel. Man darf eben nur mit einem gewissen Betrachtungsabstand das Deck begutachten, bislang hat es noch keiner gemerkt, und bei einem Arbeitsschiff... |

|

|

|

| Die "alte Decksausrüstung" dient hier

der Selbstmotivation.

Die Reling ist helles Ahorn, aufgeklebt und genagelt (jeweils vorgebohrt). |

|||

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Adler und Beschriftung

Ich gebe es zu: Lange hab ich mich davor gedrückt. Etwas Schmuck verträgt aber jedes Modell.

Zuerst wurde das Internet nach einem passenden Adler durchsucht. Dieses Federvieh wurden dann am

PC solange bearbeitet bis folgende Vorlage entstanden ist:

59. Arbeitsplatzequipment |

60. in Arbeit |

61. Da hängt er nun |

62. Beschriftung |

Eine wichtige und entscheidende Erkenntnis beim "Schnitzen mit dem Fräser" ist die erreichbare

Drehzahl der eingesetzten Maschine. Es sollten mind. 25.000 U/min sein, denn darunter kann man

zwar Löcher bohren aber der äußere Umfang des Fräsers erreicht dabei eine nur ungenügende

Schnittgeschwindigkeit.

Bloßes Pi mal Daumen funktioniert hier nicht, es muß Pi mal Durchmesser mal Umdrehungen/Minute

sein. Bei einem Durchmesser von 1,5 mm: 3,14x1,5x25.000 = 11.750 mm/min = 19,6 m/sek, und ca. 20-30 m/sek sollten es schon sein.

Dafür im Handel erhältliche Maschinen kosten so ab 700.- €.

Mein "Fräser": bei einer kleinen Bohrmaschine von Conrad mit einem brauchbaren (ruhig laufend) Gleitlager hab ich

das Längsspiel mit einem Abstandsring herausgenommen, und um die nötige Drehzahl zu erreichen

wird das arme Gerät statt mit vorgesehenen 12 Volt eben mit ca. 18 Volt betrieben. Spätestens nach

einer halben Stunde wird Pause eingelegt, bis der arme Motor wieder abgekühlt hat.

Davor gingen mehrere kleine Motörchen schon mal in den Sammeleimer der Erfahrung.

|

[alt/neu] | [Rumpf] | [Ruder] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Ankerwinde

Bei dieser versuchte ich mich an alte Vorlagen zu halten. Dabei wollte ich auf keinen Fall ein einfaches Zahnrad für den Antrieb verwenden. Dazu hab ich eine Schiebe gedreht und an Stelle der Zähne werden kleine Stifte eingesetzt und verklemmt. War ziemlich fusselig! Die Klinken für die Mechanik werde ich später mal realisieren. Auf dem Bild 64 sind die Scheiben noch ohne "Zähne".

63. Fundament |

64. in Arbeit |

65. "Zahnrad" bohren |

66. Ankerwinde am Modell |

|

[alt/neu] | [Rumpf] | [03Auswahl] | [Beplanken] | [Ständer] | [Geschwür] | [Hilfsantrieb] | |

|---|---|---|---|---|---|---|---|---|

| [Elektrik] | [Balkweger] | [Deck einbauen] | [Deck beplanken] | [Adler] | [Ankerwinde] | [Topsegel] | ||

Topsegel In Arbeit...

| Endlich auf dem Wasser |

|

|

|

|

| Erster Segeltag am 05.03.2013, Bilder von Bernd E. | |||