Rumpf

Die dem Maßstab entsprechend hochkopierten Spantenrisse wurden auf 3mm Hartfaser übertragen

und ausgeschnitten. Den Heckspant mußte ich von einem Bild rechnerisch übertragen, da kein Riß

vorhanden war. Auch die komplette Seitenansicht wurde M. 1:1 aus Hartfaser geschnitten und mit

Füßchen versehen, welche nachher das Gerippe tragen sollten. Sah ein bißchen makaber aus, aber

wenn man nicht viele Daten zu Verfügung hat, war das so die beste Lösung für den weiteren Bau.

Nachdem ich dieses Rohgerippe auf das Baubrett geschraubt und dann gestragt hatte, konnten die

Zwischenräume der Spanten mit Schaum gefüllt werden. Der Schaum war die Iso-Schicht der Wände von

Gefrierhäusern, welche eine am Ort ansässige Firma mir überlassen hat. Die ca. 10cm dicken

Schaumriegel habe ich mit 2 K-Polyesterspachtel zwischen die Hartfaserspanten geklebt.

Nach dem

Durchhärten konnten dann die groben Konturen herausgeraspelt und anschließend mit Feile und

Schleifpapier in die entgültige Form gebracht werden. Den Strak zu bekommen bzw. zu behalten war

eine ziemliche Herausforderung, da ja nur zwei Spanten und der Heckspiegel zu Verfügung standen.

Nachdem ich dann schließlich mit dem Ergebnis zufrieden war und das Modell Ähnlichkeit mit dem

Original bekommen hatte, konnte eine 80g-Gewebematte mit 24h-Epoxy aufgetragen werden, um einen

Schutz für das Schaummodell zuhaben.

Nach dem Aushärten ging es dann an die unliebsamste

Beschäftigung: spachteln, schleifen, spachteln, schleifen bis die Hände qualmen. Und da der Rumpf

in alle Richtungen nur rund ist, war diese Arbeit nicht gerade der einfachste Teil der

Herstellung.

Anschließend wurde noch eine Grundierung aufgetragen, welche naß geschliffen, die

entgültige Oberfläche des Urmodells ergab.

Trennung

Jetzt konnte das Modell mehrfach mit Trennwachs behandelt werden, um nachher Rumpf und Deck

sauber abtrennen zu können.

Für das Laminat hatte ich mir drei 160er und zwei 80g Gewebematten

gedacht, was bei der Rumpfgröße eigentlich ausreichend sein müßte.

Da keine Negativform geplant

war, habe ich das komplette Urmodell in einem Stück überlaminiert. Nach 24 Stunden

Aushärtungszeit habe ich dann im Bereich der äußersten Rundung das Deck vom Rumpf mit einer

kleinen Trennscheibe durchtrennt.

So konnte ich dann beide Hälften vom Urmodell abheben und

dementsprechend weiterverarbeiten.

Im Rohbau zur Jungfernfahrt |

RC-Einbauten im hinteren Bereich |

Geschliffen und mehrfach grundiert |

Deck

Das Deck mußte jetzt als erstes wieder auf den Rumpf geklebt werden. Hierzu habe ich eine

dünne Leiste an die Trennkante des Rumpfes geklebt, damit eine gute Klebekante für das Deck

entstand.

Als am nächsten Tag alles gut ausgehärtet war, konnte der Plichtausschnitt

aufgezeichnet und mit der Trennscheibe ausgeschnitten werden.

Bei der Rumpfschale wurde als

erstes der ungefähre Schwerpunkt festgelegt, um so den Sperrholz-Kielkasten einkleben zu können.

Nach ermitteln des Kielgewichts ( 5,6 kg Blei ) konnte die Bleibombe an das 5mm Aluschwert

geklebt werden.

Desweiteren konnte die Mastposition festgelegt werden, um die Aufnahmen in Rumpf

und Deck zu kleben.

Des weiteren kamen sämtliche Ausschnitte und Verstärkungen für Mast, Wanten,

Pinne u.ä. ins Boot.

Das 2mm Aluruder wurde erst einmal behelfsmäßig an den Rumpf geschraubt um

den Verlauf der Drahtanlenkung bzw. die Positionierung des Servos festlegen zu können.

Nun mußte

überlegt werden, wo und wie die beiden Umlaufschoten arbeiten sollten, damit die

Sperrholzverstärkungen der beiden Segelwinden an die richtige Stelle kommen.

Geschliffen und mehrfach grundiert |

Die lackierte |

Schönheit |

Handgeschliffene

Alubeschläge |

Mast

Da jetzt sämtliche An- und Einbauten vorgenommen worden sind, konnte zum ersten Mal der Mast

gesetzt und die 1mm Stahlwanten angeschlossen werden.

Der Mast ist eine Angelrute aus CFK, welche

mit 3mm Fichtenholz verkleidet ist. Baum und Gaffel bestehen aus Alurohr mit Ahorn furniert.

Das

Segel ist aus Spinnacker-Nylon zugeschnitten und mit Dacronecken verstärkt, welche die

Einschlagösen aufnehmen sollten.

Die Segellatten bestehen aus Kunststoffstreifen (4x1mm) und sind

mit dünnem Gummi abgespannt. Nachdem alles montiert und auf Funktion überprüft war, sollte es

dann das erste Mal aufs Wasser gehen.

Die Anspannung war doch recht groß, denn ich wußte wirklich

nicht, was mich bei dieser kuriosen Jolle erwarten würde. Aber da der Rumpf noch keine

Mahagonibeplankung hatte, konnten im Nachhinein noch div. Änderungen vorgenommen werden, die dann

zu einem evtl. besseren Ergebnis führen können.

Probefahrt

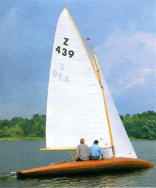

Dann endlich am See, (das Wetter spielte mit Sonne und leichten Wind richtig mit ) kam die

„Aero” das erste Mal in voller Montur in ihr Element.

Noch ein letzter Check und das

Teil ging los. Und es ging richtig los. Die Jolle fuhr wie auf Schienen, brach nicht aus und war

angenehm zu lenken.

Der Schwerpunkt paßte, die Segel-und Ruderstellung war ok. und die 5,6 kg

Bleibombe ließ eine realistische Kränkung zu.

Da die Plicht noch nicht wasserdicht verschlossen

war und die RC-Komponenten so in Mittleidenschaft gezogen werden konnten, war das Maximum an

Segelleistung bei dieser schönen Jolle noch nicht herauszuholen. Das sollte sich ändern, wenn aus

dem Rohmodell eine Schönheit in Mahagoni geworden ist.

Nach erfolgreicher Jungfernfahrt wieder in

heimischer Werkstatt mußte ich mir jetzt erst einmal Gedanken über die Plicht machen.

Einbauten

Sie mußte unbedingt wasserdicht sein, und durfte nicht den Charme des Vorfeldes verlieren.

Also mußte überlegt werden, wo Luken eingepaßt werden konnten, um an die jeweiligen RC-Einheiten

zu gelangen.

So habe ich dann erst einmal den Plichtboden aus 1mm Sperrholz mit Mahagoni beplankt

und in den Rumpf geklebt.

Als nächstes konnten die Querschotten mit den besagten Luken eingepaßt

und verklebt werden.

Die Rumpfwände im Bereich der Plicht sind mit 2mm Balsa verkleidet, auf

welches ich vorher Mahagonifurnier aufgebracht habe.

So war die komplette Plicht mit Mahagoni

verkleidet, was dem Original doch sehr nahe kam.

Abschluß

Die Abschlußarbeiten bezogen sich jetzt ausschließlich auf das Beplanken des Rumpfes mit

Mahagonifurnier der Stärke 0,8mm.

Das Aufbringen des Furniers sollte mit Weißleim und Bügeleisen

geschehen. So hatte ich beim Furnieren mehr Zeit zum korrigieren als mit anderen Klebern. Jeder

einzelne Streifen von ca. 25 mm Breite mußte exakt der Rumpfform angepaßt werden. War nicht

gerade die einfachste Übung, da dünnes Furnier teilweise doch ein Eigenleben hat. So konnte dann

der komplette Rumpf bis kurz über die Deckskante beplankt werden.

Anschließend mußte der

Decksrand beschnitten werden und das Decksfurnier konnte aufgebracht werden.

Nach Abschluß dieser

Arbeit habe ich das Boot geschliffen und mehrfach mit G4-Lack grundiert und gefüllert.

Zweimaliges Aufbringen von 2 K-Glanzlack brachte dann das erforderliche Finisch.

Nun konnten noch

die erforderlichen Alubeschläge und der Schrifftzug „AERO II” aufgeklebt werden. Ich

glaube, das Ergebnis darf sich sehen lassen.

Ergebnis

Jetzt war der Zeitpunkt gekommen, die Jolle noch einmal auf`s Wasser zu setzen. Sie sollte

technisch richtig ausgereizt werden.

Das Ergebnis übertraf meine Vorstellung. Die Aero 2 kam

sofort in`s gleiten und fuhr sich wie das Original- lautlos und schnell.

Auch bei mehr Wind

machte sie noch eine Top-Figur.

So konnte die 2. Jungfernfahrt als voller Erfolg verbucht werden.

Dank meiner Ehefrau sind auch die optischen Momente dokumentiert, was bei dieser schönen Jolle

nicht unerheblich ist-wie auf den Bildern auf dem Wasser unschwer zu erkennen ist.

Verwendung

Nachdem ich dann dem jetzigen Eigentümer, Herrn M. Reichert einige Bilder des Modells zukommen

lassen habe, war dieser so angetan von der Jolle, daß er meine Frau und mich auf ein Wochenende

nach „Waging am See” eingeladen hat, um das Original einmal in Augenschein zu nehmen

und vielleicht sogar zu segeln. Mehr Lohn und Anerkennung für seine Arbeit als Modellbauer kann

man wohl nicht bekommen.

Das Urmodell habe ich mittlerweile an die Fa. Kuhlmann, Modellbautechnik in Bielefeld abgegeben,

welche den Rumpf vermessen möchte und somit in absehbarer Zeit u.a. einen gefrästen Sperrholz-

Spantensatz anbieten kann.

| Technische Daten zum Modell: |

| Länge ü.a.: |

205cm |

| Rumpfl.: |

187cm |

| Rumpfbr.: |

39 cm |

| Rumpfh.: |

17 cm |

| Ges.Höhe : |

232 cm |

| Kielgewicht: |

5,6 kg |

| Ges.Gewicht: |

10 kg |

Sieghard Groothoff

Z- Jolle „Aero 2”

Z- Jolle „Aero 2”