Planvorlage

|

|

Modellbau

Planvorlage |

mini-sail

e.V. |

So, endlich werde ich mich der Mühe unterziehen den Baubericht der Carina, früherer Projektname Voilier Light zu erstellen und zu veröffentlichen. Der Baubericht erfolgt chronologisch und spiegelt den iterativen und investigativen Stil wieder. Ich fürchte mein Stil wird einige stören, aber ich kann es nicht besser und hoffe er ist trotzdem für einige von Interesse.

Der Beginn

Die Carina wird nach dem beim vth-Verlag gekauften Plan gebaut:

http://www.vth.de/shop/modellbau.html // Voilier Dort auf links auf

"Schiffsmodelle" klicken, dann rechts auf "Segelyachten und dann den Reiter "3" klicken, die

Voilier ist das 5. Modell! Der Lieferumfang ist ein DIN A0 Blatt, und das war’s!

Ich wollte eine klassische Segelyacht, einen Langkieler bauen und da hat mir die Volier

einfach gut gefallen. Das DIN A0 Blatt zeigte ein Draufsicht, eine Ansicht von vorne und eine

Seitenansicht im Maßstab 1:3. Der Spantenriss ist im Maßstab 1:1 und diverse Detailansichten

ebenfalls.

Der Plan stammt ursprünglich aus Frankreich und ist mit dem Datum Oktober 1952 versehen. Nach

Auskunft vom Verlag hat dieser den Plan von einer Firma übernommen die es nicht mehr gibt und die

ursprüngliche französische Firma ist nicht mehr zu identifizieren. Es ist eine Yacht der Klasse

"A" die es heute offiziell nicht mehr gibt, da zu wenige Boote angemeldet sind.

Da das Projekt als Jahresarbeit meines Sohnes für die Schule begonnen wurde, der Bau eines

Modellsegelbootrumpfes, hat er, unter meiner Anleitung, den größten Teil der Arbeit selber

gemacht. Hier seht Ihr Andreas am Digitalisieren der Daten.

Der Plan im A0 Format zeigt die Drauf-, die Seiten- und die Vorder-Ansicht der Voilier im Maßstab

1:3. Die Spantenrisse und Details werden im Maßstab 1:1 gezeigt. Der Plan stammt aus Frankreich

und ist gezeichnet worden im Oktober 1952. Es stellt eine Segelyacht der Modellbauklasse "A" dar,

diese gibt es nicht mehr, da zu wenige Boote angemeldet worden sind. Trotz Recherche und Kontakt

mit dem vth-Verlag, konnte nicht mehr ermittelt werden, als dass der vth-Verlag diesen Plan von

einem nicht mehr existenten Deutschen Verlag geerbt wurde und es keine weiteren Informationen

dazu gibt.

Ihr könnt euch vorstellen, dass das DIN A0 Blatt die Kopie einer Kopie einer Kopie ist und daher

leider Verzerrungen aufweist, die dazu führen, dass die diversen Ansichten und der Spantenriss

von den Abmessungen nicht mehr richtig zusammen passen. Der Verlag ist nach schriftlicher

Stellungnahme nicht willens die Daten digitalisiert zu übernehmen, da er so die unbefugte

Weitergabe der Unterlagen sieht und den Verlust möglichen Geschäftes. Aus der Sicht des Verlages

verständlich, aber bedauerlich, dass aus diese Grund ein so interessantes Modell so mangelhaft,

meine persönliche Meinung, angeboten wird.

Die Digitalisierung der Daten aus dem Plan

Als erstes haben wir eine Kopie des Planes im Copyshop gemacht, da das Original beim Bau zu

sehr in Mitleidenschaft gezogen wird. Dann hat Andreas den Plan entlang der Linien mit Öl

eingerieben und so das Papier durch sichtig gemacht. Wir haben die Draufsicht so über einen Bogen

A3 Millimeterpapier gelegt, dass die Mittellinie entlang dem Rand des Millimeterpapiers lag und

zwar mit dem achterlichen Endpunkt auf einer der "5 cm" Linien.

Nun hat Andreas mit einer Stecknadel mit großem Plastikkopf den Verlauf einer der Deckskanten

durchgestochen. Die Nadel hat einen großen Kopf, da sonst die Fingerkuppen bei dieser Arbeit arg

leiden und es weh tut. Bei der Seitenansicht haben wir die KWL, KonstruktionsWasserLinie, mittig

über den Bogen Millimeterpapier gelegt. Die digitalisierten Koordinaten werden dann so

aufgebracht, dass die KWL die Bezugslinie bleibt, von der aus die digitalisierten Werte dem

Millimeterpapier entnommen werden. Bei den Spanten wird im Riss eh nur eine Hälfte im Plan

gezeigt. Das Millimeterpapier entlang der Mittelsenkrechten angelegt und so kann man durch

Spiegelung die Symmetrie nutzen und die Koordinaten der 2. Hälfte erhalten. Als nächsten

Arbeitsschritt hat Andreas eine Excel-Tabelle für jede Ansicht eingerichtet und die Abmessungen,

die aus dem Millimeterpapier an den durchstochenen Punkten abnahm, mit 3 multipliziert und so die

"digitalen" Daten im Maßstab 1.1 erhalten.

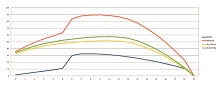

Wir haben dann die so entstandenen Daten in einem Linien Chart in Excel eingegeben und

dargestellt und konnten auf diese Weise auch gleich optisch sehen, wenn Fehler beim Entnehmen der

Daten aus dem Millimeterpapier, oder beim Rechnen passiert waren. Wir haben die Daten dann aber

auch verwendet, um Fehler zu reduzieren, die durch Verzerrungen der Planoriginale entstanden

waren, oder solche die sich daraus ergeben, dass die Vorlage im Maßstab 1:3 vorlag und beim

Vergrößern die Ungenauigkeit des Durchstechens bei Umrechnen verschlimmert wurde.

Anmerkung zum Zeitpunkt der Überarbeitung des Bauberichtes. Heute würde ich eine von folgenden

2 Optionen nutzen und den Schritt im Excel ersetzen. Ich würde die Daten in ein CAD-Programm

eingeben, Solid Edge 2D Drafting ist ein kostenloses aus dem Internet zu ladendes CAD Programm

von Siemens, und mit den Funktionen des Programmes Kurven durch die digitalisierten Punkte legen.

Dier erzielbare Qualität ist wesentlich höher!

Ich würde mich mit Delftship oder FreeShip beschäftigen und die dort vorhandene Funktion auf

mathematischer Basis die strakenden Linien und Oberflächen erzeugen, was die höchste erzielbare

Qualität wäre! Ein schöner Nebeneffekt ist, dass man dann sogar ein 3D Farbbild des Rumpfes

hätte!

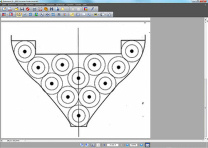

Hier sieht man als Beispiel wie man mit Excel und der Chart-Funktion daran Arbeiten kann

wichtige Kennlinien strakend zu machen.

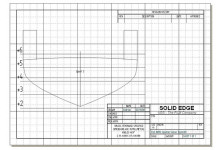

Die "digitalisierten Daten der Spantenrisse haben wir verwendet, um mit dem kostenlosen 2D CAD

Werkzeug Solid Edge 2D Drafting CAD, Bilder der einzelnen Spanten zu erhalten. Hierfür überträgt

man die Daten aus der Excel-Tabelle in einzelne Arbeitsblätter des CAD Programmes und erhält so

einen Polygonzug der durch die "digitalisierten" Punkte aus der Excel-Tabelle verläuft. Hier

zahlt es sich aus, dass wir beim Digitalisieren die Abmessungen mit dem Nullpunkt der vertikalen

Achse auf Höhe der KWL gelegt haben. So konnten Andreas und ich Hilfslinien erzeugen die parallel

zur KWL-Ebene verlaufen und im 1 cm von einander in der Senkrechten versetzt sind. Siehe Beispiel

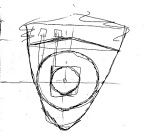

eines Spanten:

Andreas konnte diese Hilfslinien in das Millimeterpapier mit den Spantenriss eintragen und so

die Schnittpunkte der Hilfslinien mit der Außenkante des Spantes erhalten. Das ergab die Punkte

für den Poligonzug im CAD Programm in regelmäßigen Abständen.

Anschließend wurden die einzelnen Segmente des Polygonzuges (also kurze Gerade) in "Kurven"

umgewandelt, dabei die Option verwendet welches die Steigung von 2 sich treffenden Kurven

identisch macht, die einzelnen Kurven also Glatt ineinander übergehen. Nach dem Probeausdruck

eines so entstandenen Spantenbildes, haben wir dieses über das "Original" auf dem

Millimeterpapier und auf dem Original-Plan gelegt und festgestellt das noch eine Menge Arbeit

nötig war, bis die Spanten dann wirklich Deckungsgleich mit den Spantenrissen waren. Erst jetzt

haben wir die nur halbseitig vorhandene Spantenriss Abbildung entlang der Mittelsenkrechten

dupliziert und gespiegelt. Dadurch ist sicher gestellt, dass die Abbildung des Spanten 100%

symmetrisch ist. Die Steglängen konnten wir aus dem oben gezeigten Chart und der dazugehörigen

Exceltabelle berechnen und hinzufügen. Die Stege haben die Aufgabe die Spanten in der Höhe über

der Helling zu positionieren, dass die KWL aller Spanten zusammen eine Ebene bilden die parallel

zur Helling liegt.

Der Bau des Rumpfes

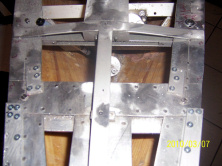

Der Rumpf wird über Kopf auf der Helling realisiert, dabei werden die einzelnen Spanten, über

die Stege, senkrecht stehend, mit Leisten so verschraubt, dass die KWL aller Stege eine Ebene

parallel zur Helling bilden. Außerdem ist die Bugspitze auf der Helling aufliegend.

Ich habe bei dem Erfassen der Stege im CAD Programm, aber auch bei der Überprüfung und Korrektur

in Excel, den Decksbruch, also die Wölbung des Decks an jedem Spant ermittelt und eingetragen.

Hier bei habe ich nicht das übliche Verhältnis von 1:50 von Rumpfbreite zu Überhöhung Decksmitte

gewählt, sondern wie in den Büchern von Curt W. Eichler Yacht und Bootsbau empfohlen, bei

kleineren Booten heißt es dort, können Verhältnisse bis 1:20 genommen werden. Ich habe 1:20

genommen. Dadurch wird das Deck gewölbter. Der Ausdruck der einzelnen Spante, sobald die Größe

ein Blatt von mehr als A4 Größe fordert, wurde an einen Copyshop gemailt und der Ausdruck dort

abgeholt. Dabei ist darauf zu achten, den Ausdruck nicht auf Papier auszuführen, sondern auf

dünner Pappe oder Karton zu machen. Der Grund dafür ist, dass beim Kleben auf die Sperrholzplatte

für die Spanten das Papier durch die Feuchtigkeit sich verzieht und so dazu führt falsch geformte

Spanten auszuschneiden. Ein festeres Material reduziert das Problem.

Ich habe kein Sperrholz, wie üblich genommen, sondern eine 4 mm starke Siebdruckplatte oder

Verschalungsplatte aus dem Baumarkt genommen. Diese Entscheidung hat sich im Nachhinein aus

anderen, als den ursprünglich angenommenen Grund, als goldrichtig erwiesen. Mein Grund für die

Wahl ist die enorme Unempfindlichkeit von Siebdruckplatten vor Umwelteinflüssen, wie

Feuchtigkeit. Die beste Eigenschaft im Nachhinein ist die Sprödigkeit des Materials. Ich konnte

die Spanten nach dem Erstellen der Rumpfschale durch das Beplanken mit Kieferstäben von 3x5 mm

Querschnitt die Spanten mit der Zange völlig problemlos herauslösen. Beim Zupacken mit der Zange

und um 90 Grad drehen zerbröselte das Material und ließ sich so herrlich praktisch rückstandlos

herauslösen. Anmerkung zum Zeitpunkt der Überarbeitung. Die Deckswölbung braucht man nicht

machen, da die Spanten ja herausgelöst werden. Zum Zeitpunkt des Vorganges war mir das noch

unbekannt!

Rechts ein Bild der Siebdruckplatte, 4 mm stark, mit den sauber ausgeschnittenen Spantenabbildungen. Ich hatte ursprünglich vor 2 Boote parallel zu bauen, daher die Spanten hier immer 2x.

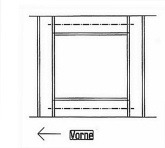

Links ein Detailbild

der Rumpfschale von vorne. Die Verunreinigungen sind kein Spachtel, sondern nur trocknendes

Ponal.

Links ein Detailbild

der Rumpfschale von vorne. Die Verunreinigungen sind kein Spachtel, sondern nur trocknendes

Ponal.

Die Kieferleisten, ich habe das Material gewählt, da ich sehr gute Erfahrungen damit gemacht

habe und weil ich ursprünglich den Rumpf so laminieren und Tönen wollte, das die sehr lebendige

Maserung der Kiefer sichtbar bleibt, durch die Tönung aber einen honiggelben Farbton erhält. So

habe ich den Rumpf der ersten Voilier, die Sabrina, gemacht.

Die Stege sind zu erahnen, wie auch die Schraubverbindungen der Stege der Spanten an die Leisten

auf der Helling. Die Beplankung wurde entlang des Deckrandes begonnen. Hier wurde die Leiste an

die Spanten und an den Balkenwweger geklebt. Den ich aus einem 5x5 mm Mahagonistab erstellt. Ich

habe die Ausschnitte in den Spanten erst im Nachhinein ausgesägt, um auch hier streng auf das

Straken der Deckskantenlinie in allen 3 Dimensionen zu achten. Die weiteren Leisten wurden mit

Ponal, nicht Ponal Express, da der zu schnell härtet, angeleimt. Und zwar an die Spanten und an

die jeweils zuvor angebrachte Leiste. Ein Bearbeiten der Leisten um das Anliegen einer Leiste an

die benachbarte sehr eng zu gestalten war nur an 2 Stellen erforderlich. Einmal in den letzten 10

cm achtern zwischen der ersten Leiste direkt an der Deckskante und der folgenden. Hier ist der

Radius den die Rumpfschale aus der Senkrechten am Decksrand zur Horizontalen in der Mitte bringt

so klein, dass sehr viel Andruck und etwas Bearbeitung der Leiste erforderlich war. Vorbehandlung

durch Wässern und Wärme war jedoch bei keiner Leiste erforderlich. Ich habe die Leisten mit einer

sehr großen Anzahl von kleinen Klammern fixiert. An wenigen Stellen, so z. B. ganz unten am Kiel,

auch hier war ein bearbeiten der Leisten nötig, habe ich auch sehr dünne Stahlnadeln verwendet.

In Zukunft würde ich jedoch das Fixieren der Leisten beim Kleben mit Klettband machen. Und zwar

immer 2 Klettbandstreifen zwischen jedem Spant und einen pro Spant auf der Helling so, dass der

Befestigungspunkt zur Mitte verschoben vom Deckrand ist, beidseitig, und dann immer die Bänder

über die Leisten spannen und aneinander fügen. Diese Technik lässt das Holz unverletzt und drückt

großflächig die Leisten, sowohl an die Spanten, wie auch aneinander. Statt wie bei Klammern und

Nägel die Leisten mit den Klemmen an die Spanten gedrückt werden, wird bei dieser Technik der

Spant gegen den Druck der Klettbänder arbeiten.

Auch ist auf diesem Bild zu erkennen, dass ich im Bug die Leisten nach dem Reißverschluss-Prinzip

verklebt habe. Also immer eine Leiste so am Bug gekürzt, dass die jeweils gegenüberliegende auf

der Schnittfläche aufliegt.

Hier ein Bild das eine Stelle zeigt wo ich beim ersten Rumpf die größten Probleme erwartet hab und es ganz unerwartet keine Probleme gab. Der Übergang, wo der Ausschnitt für das Ruder oben endet, hier da über Kopf, unten. Die Rumpfschale hat hier die stärkste Änderungen bei der Krümmung, sowie ebenfalls am Ende des Ausschnittes und der Übergang zum Heckbereich. Es ging problemlos, wie man am Verlauf der Leisten erkennen kann. Ponal Express habe ich immer verwendet, wenn ich spezielle Stellen gut fixieren wollte und diese dabei von Hand in Stellung hielt.

Auf Bild 7 links unten erkennt man im Detail die Leisten und den oben geschilderten Übergang.

Die etwas unsauberen Stellen, erkennbar durch die dunklen Streifen, sind das Ergebnis der

Lernkurve. Die Leisten wurden nicht sorgfältig genug aneinander gepresst.

Bild 8 und 9: Hier erkennt man, dass im Heckbereich die Leisten nicht nach dem

Reißverschluss-Prinzip verlegt wurden.

Bild 7 |

Bild 8 |

Bild 9 |

Hier sieht man wie mein Andreas der Fleißarbeit nachgeht, dem Schleifen. Mehrmals, war er der

Meinung, nun sei es aber glatt genug! Ich habe dann immer eine Pause empfohlen und dann an der

anderen Rumpfseite weiter zu arbeiten. Bei jedem Seitenwechsel wird die Rumpfschale glatter und

man wird mit dem zuvor erreichten Stand unzufrieden. Ein wirklich iterativer Prozess. Schleifen

übrigens, nur mit Schleifklotz, da man sonst Dellen und Buckel verstärkt und nicht entfernt! Noch

haben wir das Holz nicht mit G8 von Voss Chemie behandelt. Übrigens G8 ist Äquivalent zu G4,

vergilbt aber nicht wie G4! Dieser Polyurethanlack macht Holz wasserfest und härtet es.

Hier das Ergebnis mit der Rumpfschale noch auf der Helling, aber schon mit verdünntem G8 Lack

behandelt. Man sieht wie die Kiellinie herrlich strakend ist, der leichte Knick in Bug Nähe zeigt

den Bereich, wo die KWL die Kiellinie schneidet. Die Kiellinie wird hier gewollt steiler zum Bug

geführt. Auch die Deckskante zeigt einen sauberen strakenden Verlauf!

Die Verschraubung der Spanten auf der Helling ist hier sehr schön zu sehen! Auch erkennt man,

was mich beim Bau der ersten Rumpfschale so begeisterte. Wie 2 Rumpfquerschnitt-Geometrien

ineinander übergehen und doch über die Rumpflänge zu sehen sind:

Vom Heck nach vorne hat der Rumpf einen ovalen Querschnitt.

Vom Bug nach achtern eine Keilform.

Wenn man jetzt die

erkennbare Schattierung betrachtet, so sieht man wie die ovale Form an dem Beginn des

Ruderausschnittes weiter in einem Winkel von etwa 15 Grad zu erkennen ist und sich dann bis zur

Kiellinie verflüchtigt. Die Keilform vom Bug herkommend kann man leider nicht so auf dem Bild

wahrnehmen. Hier übrigens etwas, was ich halb scherzhaft, aber auch halb ernst meine. Das

Erstellen einer Rumpfschale aus Holz hat etwas erotisches. Wenn man mit den Händen leicht über

das schön geschliffene Holz fährt, so ist das eine sehr angenehme Sache, hat der Rumpf dann auch

noch die Geometrien einer Langkielyacht, verstärkt sich das. Wer Freude am Arbeiten mit Holz hat,

der müsste wissen was ich meine!

Wenn man jetzt die

erkennbare Schattierung betrachtet, so sieht man wie die ovale Form an dem Beginn des

Ruderausschnittes weiter in einem Winkel von etwa 15 Grad zu erkennen ist und sich dann bis zur

Kiellinie verflüchtigt. Die Keilform vom Bug herkommend kann man leider nicht so auf dem Bild

wahrnehmen. Hier übrigens etwas, was ich halb scherzhaft, aber auch halb ernst meine. Das

Erstellen einer Rumpfschale aus Holz hat etwas erotisches. Wenn man mit den Händen leicht über

das schön geschliffene Holz fährt, so ist das eine sehr angenehme Sache, hat der Rumpf dann auch

noch die Geometrien einer Langkielyacht, verstärkt sich das. Wer Freude am Arbeiten mit Holz hat,

der müsste wissen was ich meine!

Links jetzt eine Idee

meines Sohnes, die Aufnahme im Rumpf mit den Spanten. Man sieht, dass die Pappe vom Spanten

Ausdruck noch auf den Spanten klebt!

Links jetzt eine Idee

meines Sohnes, die Aufnahme im Rumpf mit den Spanten. Man sieht, dass die Pappe vom Spanten

Ausdruck noch auf den Spanten klebt!

In diesem Bild erkennt man, wenn man genau hinschaut, dass der Rumpf jetzt außen laminiert wurde. Es sind die überstehenden GFK Matten am Decksrand zu erahnen. Wenn ich mir die Bilder so ansehe, dann könnte man direkt auf den Gedanken kommen, noch einen Rumpf zu bauen, der farblich so bleibt wie hier. Was auch zu sehen ist, dass bei dem hier beschriebenen Bau die Rumpfschale diese so hochwertig erstellt wurde, dass kein Spachteln erforderlich ist. Weiterhin sieht man die Vorzüge meiner Technik unten im Kiel 2 Gewindebuchsen einzusetzen. Der Rumpf steht frei im Raum und steht so fest, dass man bei den weiteren Arbeiten keine Angst haben muss, durch den Krafteinsatz bei den Arbeiten, den Rumpf zu beschädigen. Auch kann man die Geometrie sehr schön erkennen. Für mich ist dieses Bild die Begründung warum ich einen Langkielrumpf gegenüber jeder anderen Rumpfform bevorzuge.

Links ein zwar etwas

früheres Bild, aber man sieht wie ich Blei in das Kiel gegossen habe. Dieses Blei muss ich zu

dieser Bauphase Eingießen, nach dem Laminieren des Rumpfes außen, da die im Kiel eingelassenen

Gewindebuchsen durch das Blei umschlossen die Buchsen fixieren und die Kräfte über eine große

Fläche in die Rumpfschale übertragen.

Links ein zwar etwas

früheres Bild, aber man sieht wie ich Blei in das Kiel gegossen habe. Dieses Blei muss ich zu

dieser Bauphase Eingießen, nach dem Laminieren des Rumpfes außen, da die im Kiel eingelassenen

Gewindebuchsen durch das Blei umschlossen die Buchsen fixieren und die Kräfte über eine große

Fläche in die Rumpfschale übertragen.

Der Rumpf leidet bei

folgendem Vorgehen nicht durch das Eingießen von Blei. Zuerst nur wenig eingießen und erkalten

lassen. Wenig Blei hat nicht soviel Wärmeenergie, dass diese die Leisten oder die GFK Laminierung

leiden lassen. Wenn man dann weiteres Blei eingießt, so wirkt das zuvor eingegossene Blei als

Wärmesenke und die Wärme kommt nur noch stark reduziert ans Holz. Je mehr Blei schon im Rumpf

ist, desto besser wirkt die Wärmesenke. Trotzdem Blei nur in kleinen Mengen jeweils Eingießen um

Beschädigungen der Rumpfschale zu vermeiden.

Der Rumpf leidet bei

folgendem Vorgehen nicht durch das Eingießen von Blei. Zuerst nur wenig eingießen und erkalten

lassen. Wenig Blei hat nicht soviel Wärmeenergie, dass diese die Leisten oder die GFK Laminierung

leiden lassen. Wenn man dann weiteres Blei eingießt, so wirkt das zuvor eingegossene Blei als

Wärmesenke und die Wärme kommt nur noch stark reduziert ans Holz. Je mehr Blei schon im Rumpf

ist, desto besser wirkt die Wärmesenke. Trotzdem Blei nur in kleinen Mengen jeweils Eingießen um

Beschädigungen der Rumpfschale zu vermeiden.

Links eine

Detailaufnahme des Bleis im Rumpf.

Links eine

Detailaufnahme des Bleis im Rumpf.

Rechts eine Gesamtaufnahme der Rumpfschale innen, jetzt ohne Spanten. Die Spanten wurden mit

einer Zange herausgebrochen.  Dank der Sprödigkeit der

Siebdruckplatte zerbröselt die Siebdruckplatte, wenn man mit der Zange packt und die Zange dann

um 90 Grad dreht. Man sieht die Hellen Bereiche, wo die Spanten zuvor waren. Auch erkennt man

hier sehr schön wie ich am Heck den Raum zwischen den letzten 2 Spanten den Raum zwischen den

letzen 2 Spanten mit Holz und Epoxid als Klebstoff aufgefüllt habe. Dieses dient der Befestigung

des Achterstags. Über diesen Bereich wird später eine Alu-Platte, 5 mm stark, mit 6 Schrauben und

entsprechend eingegossenen Gewindebuchsen fixiert und mit Epoxid geklebt. In dieser Platte, inkl.

einer weiteren eingegossenen Gewindebuchse, ist eine Gewindebohrung in welche eine M3 Schraube

kommt, die den Befestigungspunkt für das Achterstag verankert. Das bricht garantiert nicht aus,

trotz des großen Segels.

Dank der Sprödigkeit der

Siebdruckplatte zerbröselt die Siebdruckplatte, wenn man mit der Zange packt und die Zange dann

um 90 Grad dreht. Man sieht die Hellen Bereiche, wo die Spanten zuvor waren. Auch erkennt man

hier sehr schön wie ich am Heck den Raum zwischen den letzten 2 Spanten den Raum zwischen den

letzen 2 Spanten mit Holz und Epoxid als Klebstoff aufgefüllt habe. Dieses dient der Befestigung

des Achterstags. Über diesen Bereich wird später eine Alu-Platte, 5 mm stark, mit 6 Schrauben und

entsprechend eingegossenen Gewindebuchsen fixiert und mit Epoxid geklebt. In dieser Platte, inkl.

einer weiteren eingegossenen Gewindebuchse, ist eine Gewindebohrung in welche eine M3 Schraube

kommt, die den Befestigungspunkt für das Achterstag verankert. Das bricht garantiert nicht aus,

trotz des großen Segels.

Laminierung des Rumpfes

Im Bug kann man

erkennen, wenn man es weiß, dass ich dort ein Alu-Flachband in die Kammer zwischen Bugspitze und

dem Spant davor eingegossen habe und mit Mahagonileisten abgedeckt. Die Gewindebohrung dort dient

zur Aufnahme der Schraube zur Fixierung der Vorstagbefestigung. Schön ist die strakende Führung

der beiden Deckskanten mit den Balkenwwegern aus 5x5 mm Mahagonileiste zu sehen.

Im Bug kann man

erkennen, wenn man es weiß, dass ich dort ein Alu-Flachband in die Kammer zwischen Bugspitze und

dem Spant davor eingegossen habe und mit Mahagonileisten abgedeckt. Die Gewindebohrung dort dient

zur Aufnahme der Schraube zur Fixierung der Vorstagbefestigung. Schön ist die strakende Führung

der beiden Deckskanten mit den Balkenwwegern aus 5x5 mm Mahagonileiste zu sehen.

Hier sieht man wie ich mich, mit Latex-Handschuhen, vor dem Epoxid schütze , da ich davon allergische Reaktionen der Haut bekomme, Ich arbeite hier mit der Schaumrolle an der Innenlaminierung. Die Innenlaminierung ist leider nicht so hochwertig zu schaffen wie außen, da man die Klebereste nicht so ganz abschleifen kann wie außen und weil man auch nicht so schön das ganze schleifen kann. Trotzdem ist diese Laminierung sehr wichtig, da nur die symmetrische Laminierung innen und außen dem arbeitenden Holz den Widerstand entgegen bringen kann, damit die Außenhaut glatt bleibt. Die gelben Schaumstoffrollen sind unbedingt vor den Weißen zu bevorzugen, da ich habe die Erfahrung gemacht, dass die weißen Rollen sich auflösen.

Ruderkoker und Ruderbetätigung

Rechts ein Bild zum

Thema Ruderkoker und Ruderbetätigung.

Rechts ein Bild zum

Thema Ruderkoker und Ruderbetätigung.

Ich habe bei einem Freund mit Drehmaschine, damals hatte ich selber noch keine, aber inzwischen

habe ich mir eine gekauft, den Ruderkoker gedreht, sowie die Aufnahmen zu den beiden Trommeln für

die Anlenkung. Dazu gleich mehr. Die Welle des Ruders ist fluchten eingebaut, und hat am unteren

Ende zentral eine Gewindebohrung. Diese Achse wird in ein unten im Rumpf eingegossenes

Messingröhrchen mit einem Gleitlager aus Messing, eingefügt. Von unten kann ich in diese

Gewindebohrung der Ruderwelle, eine Stahlschraube aus rostfreiem Stahl mit Inbuskopf

einschrauben. Der Inbuskopf wurde so gedreht, dass dieser Spielfrei in das eingegossene

Messingrohr passt. Schraube ich diese Schraube heraus, so lässt sich die Ruderwelle herausnehmen

und damit das Ruder. Ist die Schraube drin, so ist die Ruderwelle fixiert. So kann ich jederzeit

die Ruderwelle und das Ruder abnehmen. Am oberen Ende des Ruderauschnittes im Rumpf ist fluchtend

ein weiteres Messingrohr eingegossen und so lang, dass die auf der Ruderwelle mit einer

Madenschraube fixierte Trommel genau auf einer Ebene mit der Trommel auf dem Servo für die

Ruderbetätigung befindet. Zu dem Alu-U-Profil komme ich später.

Hier sieht man das

Kielschwein, welches ich aus einem Sperrholzbrett geschnitten hatte und das Messingrohr. In das

Messingrohr hier sind oben und unten sind jeweils Messing-Gleitbuchsen von Conrad eingesetzt,

dazwischen wird später Fett zur Schmierung und Dichtung eingepresst. Man sieht schön die

Gleitbuchse oben und die gedrehte Trommel für die Ruderanlenkung.

Hier sieht man das

Kielschwein, welches ich aus einem Sperrholzbrett geschnitten hatte und das Messingrohr. In das

Messingrohr hier sind oben und unten sind jeweils Messing-Gleitbuchsen von Conrad eingesetzt,

dazwischen wird später Fett zur Schmierung und Dichtung eingepresst. Man sieht schön die

Gleitbuchse oben und die gedrehte Trommel für die Ruderanlenkung.

Hier ein Bild aus einem späteren Bauabschnitt mit der Servohalterung und der Trommel auf dem Servo. Es ist ein Hitec HS-805BB Servo und hat gewaltig viel Kraft, sollte also das Ruder gut betätigen können. Auf beiden Trommeln erkennt man jeweils eine Inbusschraube und die eine Inbusschraube am Servo, welche auch die Unterlegscheibe hat, die am Ruderkoker noch fehlt. Die Kraftübertragung zwischen Servo und Ruderkoker erfolgt über ein Stahldraht. In der Nut der Trommel, bei den Inbusschrauben, ist eine kleine Bohrung, durch welche das Stahldraht aus der Nut nach oben neben der Inbusschreibe unter der Unterlegscheibe herausgeführt wird. So kann man an dem Ende des Stahldrahtes dieses Strammziehen und mit der Inbusschraube und der Unterlegscheibe fixieren. Das macht man bei beiden Trommeln und hat so eine Kraftübertragung zwischen den Trommeln!

Erste Bilder zur Labyrinth-Dichtung

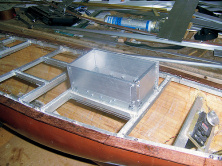

Dieses Bild unten

zeigt mehr als man im ersten Moment meint. Zuerst sieht man das Alu-U-Profil, das innen an den

Balkenwwegern entlang verklebt verläuft. Dann sieht man das innen am U-Profil Aussparungen sind.

In eine dieser Aussparrungen ist hier bereits ein weiteres querverlaufendes U-Profil eingesetzt,

welches wie alle an der Rumpfschale, nach oben offen sind. In jede der Aussparungen kommt so ein

querverlaufendes U-Profil. Diese U-Profile machen alle zusammen Rumpfschalenseitig den unteren

Teil eines Labyrinthes aus, welches Wasser aufnimmt das durch die Dichtung, dazu später noch

mehr, dringen könnte. Das obere Teil dieses Labyrinthes sind nach unten offene U-Profile aus Alu

die exakt in die U-Profile der Rumpfschale passen. Diese oberen U-profile gehören zum komplett

abnehmbaren Deck. Dazu auch später noch vieles mehr.

Dieses Bild unten

zeigt mehr als man im ersten Moment meint. Zuerst sieht man das Alu-U-Profil, das innen an den

Balkenwwegern entlang verklebt verläuft. Dann sieht man das innen am U-Profil Aussparungen sind.

In eine dieser Aussparrungen ist hier bereits ein weiteres querverlaufendes U-Profil eingesetzt,

welches wie alle an der Rumpfschale, nach oben offen sind. In jede der Aussparungen kommt so ein

querverlaufendes U-Profil. Diese U-Profile machen alle zusammen Rumpfschalenseitig den unteren

Teil eines Labyrinthes aus, welches Wasser aufnimmt das durch die Dichtung, dazu später noch

mehr, dringen könnte. Das obere Teil dieses Labyrinthes sind nach unten offene U-Profile aus Alu

die exakt in die U-Profile der Rumpfschale passen. Diese oberen U-profile gehören zum komplett

abnehmbaren Deck. Dazu auch später noch vieles mehr.

Vorne verläuft ein Alu-Flachband mit der Bohrung durch welche das Messingrohr kommt, welches den

abnehmbaren Mast aufnimmt.

Dieses Alu-Flachband ist mit jeweils 4 M3 Schauben mit einem eloxierten Alu-Winkel auf jeder Seite verschraubt. Dieses Alu-Band nimmt einen guten Teil der Kräfte des Mastes auf und leitet diese in die Rüsteisen. Die Rüsteisen sind 180x30x6 mm Alu-Flachbänder, die großflächig mit ALLCON 10 Konstruktionsklebstoff innen an die Rumpfschale geklebt sind und parallel zum Balkenwweger verlaufen. ALLCON 10 hat sich als sehr zuverlässiger kräftiger Kleber erwiesen. Durch die Größe kann das Rüsteisen auf jeder Seite sowohl die Kräfte vom Mast in die Rumpfschale leiten, wie auch jene der Wanten. Ich habe in die Rüsteisen M3 Bohrungen an den Punkten über die vollen 30 mm Breite des Rüsteisens gebohrt und die Gewinde gedreht. An die Rüsteisen sind die eloxierten Alu-Winkel geschraubt. Ich habe eloxierte Winkel verwendet da ich diese vorrätig hatte. das U-Profil des Labyrinths der Rumpfschalte ist mit dem Winkel verschraubt. Dadurch ist das U-Profil nicht nur über etwa 150 cm Länge beidseitig mit der Rumpfschale verklebt, sondern auch mit dem Winkel verschraubt. Die querverlaufenden U-Profile haben an der Unterseite noch T-Alu-Profile geklebt und verschraubt, die bis unter die längsverlaufenden U-profile reichen. Dadurch wird das Labyrinth enorm fest und starr mit der Rumpfschale verbunden.

Man möge bedenken, dass das Labyrinth die Kräfte aufnehmen muss, wenn man das etwa 21 kg

schwere Boot trägt. Da entstehen gewaltige Zug-, Druck, Torsions- und Scherkräfte, die das

Labyrinth aufnehmen und in die Rumpfschale leiten muss. Die Kräfte des Segels durch den Mast

dürften im Vergleich dazu eher vernachlässigbar sein!

Ganz unten im

Rumpf, über dem Blei, erkennt man 2 eingeklebte Alu-Bänder. Diese Alu-Bänder nehmen die

Verschraubung des 3 Nm Schrittmotores auf, den ich mit selbstentwickelter Elektronik und Software

als Winde für die Endlosschot zur Segelsteuerung einsetze. Der Schrittmotor ist etwas über dem

jetzigen Bleiniveau montiert, weshalb ein Getriebe die Antriebswelle des Schrittmotors in die

Senkrechte umlenkt. Am unteren Ende dieser Antriebswelle setze ich eine elektrische Bremse ein,

die späterden Schrittmotor bremst, damit ich keine Leistung im Schrittmotor zum Halten verwenden

muss. Bilder und mehr Info später!

Hier eine Gesamtsicht der Rumpfschale mit Baustand wie oben. Man sieht hier den kompletten Verlauf des Labyrinths rund um die Rumpfschale entlang der Balkenweger. Wieder zu achten, wie schön strakend sowohl der Verlauf der Deckkante, aber auch aus dieser Entfernung das Labyrinth verläuft. Zu den Anforderungen an die Passgenauigkeit der Labyrinthfunktion und damit des abnehmbaren Decks. Das zulässige Spiel der Alu-Profile vom Deck und von der Rumpfschale über die vollen 150cm darf nur etwa 1/10 mm geschätzt sein! Und, was man bis jetzt auf den Bildern noch nicht so sehen konnte, der Verlauf des Labyrinths ist strakend in 3D!

Zwischenabschluß, die Jahresarbeit meines Sohnes

Da mein Sohn seine

Jahresarbeit in der Schule präsentieren musste, haben wir zu diesem Zeitpunkt den Rumpf lackiert,

da die Lehrer, als Laien, die geleistete Arbeit von Andreas gar nicht einschätzen können. Das hat

sich später leider bewahrheitet, als ein Baukastenmodell wesentlich höher bewertet wurde. Ein

schönes Modell, aber nur wer Erfahrung im Bauen nach Plan hat, kann den Unterschied erkennen.

Da mein Sohn seine

Jahresarbeit in der Schule präsentieren musste, haben wir zu diesem Zeitpunkt den Rumpf lackiert,

da die Lehrer, als Laien, die geleistete Arbeit von Andreas gar nicht einschätzen können. Das hat

sich später leider bewahrheitet, als ein Baukastenmodell wesentlich höher bewertet wurde. Ein

schönes Modell, aber nur wer Erfahrung im Bauen nach Plan hat, kann den Unterschied erkennen.

Mir gefällt an

diesem Bild, wo man durch die Spiegelung erkennt wie schön der Rumpf geworden ist. Das Schleifen

und Polieren des laminierten Rumpfes verlangt das man Naß Arbeiten muss. Die Wärme die beim

Schleifen und Polieren entsteht beschädigt die Laminierung sehr schnell, wenn man nicht enorm

aufpasst. Selbst der Niederschlag durch das Nieselwetter reicht nicht, wir hatten immer den

Gartenschlauch dabei.

Mir gefällt an

diesem Bild, wo man durch die Spiegelung erkennt wie schön der Rumpf geworden ist. Das Schleifen

und Polieren des laminierten Rumpfes verlangt das man Naß Arbeiten muss. Die Wärme die beim

Schleifen und Polieren entsteht beschädigt die Laminierung sehr schnell, wenn man nicht enorm

aufpasst. Selbst der Niederschlag durch das Nieselwetter reicht nicht, wir hatten immer den

Gartenschlauch dabei.

Links der Rumpf von

vorne. Die beiden Schleiffilzscheiben, 3000 und 4000 Körnung, haben wir so hingelegt, dass diese

wie die Flossen eines Delfins aussehen! Wieder so ein Beitrag meines Sohnes.

Links der Rumpf von

vorne. Die beiden Schleiffilzscheiben, 3000 und 4000 Körnung, haben wir so hingelegt, dass diese

wie die Flossen eines Delfins aussehen! Wieder so ein Beitrag meines Sohnes.

Andreas und ich fanden der Rumpf sah hier wie der Körper eines Delfins aus!

Zurück zum Ernst

Im folgenden Bild

kann man das komplette Labyrinth, Rumpfseitig sehen. Es sind dort 4 Decksöffnungen vorgesehen, in

welche abnehmbare Decksaufbauten gehören. Jede Öffnung wird vom Labyrinth umschlossen. Auch habe

ich auf dem Bild 2 der 4 Rohbauten der abnehmbaren Deckaufbauten eingesetzt.

Im folgenden Bild

kann man das komplette Labyrinth, Rumpfseitig sehen. Es sind dort 4 Decksöffnungen vorgesehen, in

welche abnehmbare Decksaufbauten gehören. Jede Öffnung wird vom Labyrinth umschlossen. Auch habe

ich auf dem Bild 2 der 4 Rohbauten der abnehmbaren Deckaufbauten eingesetzt.

Wer genau schaut, der sieht, dass der Decksrand nicht mehr durch den Balkenweger auffällt,

sondern das sich jetzt hier eine flache Leiste Mahagoni über dem ursprünglichen Decksrand

befindet. Diese Mahagoni Leisten werden später bündig zur Außenhaut der Rumpfschale geschliffen.

Die Leisten stellen die Auflage, rumpfseitig, für die Dichtung rund ums Deck dar.

Hier eine

Detailaufnahme des Rumpfes, wo man das Labyrinth in seiner ganzen Pracht sehen kann. Ein Rohbau

des Deckaufbaues ist in der achterlichen Decksöffnung eingesetzt. Wer genau hinsieht, der erkennt

in den U-Profil kleine Seckskantbuchsen. Das sind Distanzbuchsen mit einem Innengewinde von 3 mm

und einer Länge von 10 mm. Diese Distanzstücke sind die Gewindebuchsen in welche die Schrauben

geschraubt werden, durch welche das abnehmbare Deck auf den Rumpf geschraubt wird. Das Deck wird

so in die Position gedrückt, dass dieser auf den Dichtungsstreifen auf den Mahagoni-Leisten des

Rumpfes gepresst wird, das die Verbindung Wasser dicht sein soll. Nur durch diesen Pressdruck

kann die Decksdichtung so dicht werden, das kein Wasser durch den potentiellen Sog der bei

fahrendem Schiff entsteht, in den Rumpf gelangen kann.

Hier eine

Detailaufnahme des Rumpfes, wo man das Labyrinth in seiner ganzen Pracht sehen kann. Ein Rohbau

des Deckaufbaues ist in der achterlichen Decksöffnung eingesetzt. Wer genau hinsieht, der erkennt

in den U-Profil kleine Seckskantbuchsen. Das sind Distanzbuchsen mit einem Innengewinde von 3 mm

und einer Länge von 10 mm. Diese Distanzstücke sind die Gewindebuchsen in welche die Schrauben

geschraubt werden, durch welche das abnehmbare Deck auf den Rumpf geschraubt wird. Das Deck wird

so in die Position gedrückt, dass dieser auf den Dichtungsstreifen auf den Mahagoni-Leisten des

Rumpfes gepresst wird, das die Verbindung Wasser dicht sein soll. Nur durch diesen Pressdruck

kann die Decksdichtung so dicht werden, das kein Wasser durch den potentiellen Sog der bei

fahrendem Schiff entsteht, in den Rumpf gelangen kann.

Auch ermöglicht

dieses Detailbild einen Teil des Deckaufbaus zu erkennen, der für seine Integration in das

Labyrinth sorgt. Die Alu-Winkel an den vier Ecken des Deckaufbaues und die waagerecht

verlaufenden Alu-Bänder, liegen auf dem Rand des nach oben offenen U-Profils des Labyrinth auf

und sind genauso stark wie der Rand des U-Profils. Über diese Winkel und Alu-Bänder wird ein

Alublech aufgebracht welches so überragt, dass es in das Alu-Profil hinein reicht. Sollte also

später mal Wasser außen an diesem noch anzubringen Alu-Blech herab fließen, so wird es vom

Labyrinth aufgenommen. Die Aluplatten zwischen den Winkel werden noch eine Aussparung bekommen,

die verglast wird, so dass man später durch die Fenster in den Deckaufbau wird reinsehen können

und dort eine Inneneinrichtung sehen mit Beleuchtung, so z.B. eine RGB-LED die unter

Software-Steuerung den Eindruck erwecken wird, das sich im Inneren was bewegt.

Auch ermöglicht

dieses Detailbild einen Teil des Deckaufbaus zu erkennen, der für seine Integration in das

Labyrinth sorgt. Die Alu-Winkel an den vier Ecken des Deckaufbaues und die waagerecht

verlaufenden Alu-Bänder, liegen auf dem Rand des nach oben offenen U-Profils des Labyrinth auf

und sind genauso stark wie der Rand des U-Profils. Über diese Winkel und Alu-Bänder wird ein

Alublech aufgebracht welches so überragt, dass es in das Alu-Profil hinein reicht. Sollte also

später mal Wasser außen an diesem noch anzubringen Alu-Blech herab fließen, so wird es vom

Labyrinth aufgenommen. Die Aluplatten zwischen den Winkel werden noch eine Aussparung bekommen,

die verglast wird, so dass man später durch die Fenster in den Deckaufbau wird reinsehen können

und dort eine Inneneinrichtung sehen mit Beleuchtung, so z.B. eine RGB-LED die unter

Software-Steuerung den Eindruck erwecken wird, das sich im Inneren was bewegt.

Rechts noch mal eine Detailaufnahme der vorderen beiden Deckaufbauöffnungen.

Bugspitze

Hier sehen wir im

Detail die Bugpitze mit dem eingegossenen Alu-Band und der Gewindebohrung zur Fixierung des

Befestigungspunktes des Vorstages. Ich habe dazu quer noch 3 Gewindebohungen gesetzt und jeweils

eine Gewindestange eingeschraubt. Diese sorgen zusätzlich dafür, dass das komplett in Epoxid mit

Glasbubbles eingegossene Alu-Band nicht ausreißen kann. Das Ganze wurde bündig zu den

Mahagonileisten der Decksdichtung mit Mahagoni-leisten beplankt. Ich habe später vor dem Alu-Band

noch eine Gewindebuchse eingegossen, welche eine Decksbefestigungs- und Andruckschraube aufnehmen

wird. Unten sehen wir das quer im Bug verlaufende U-Profil des Labyrinths mit 2 Distanzstücken

wie beschrieben.

Hier sehen wir im

Detail die Bugpitze mit dem eingegossenen Alu-Band und der Gewindebohrung zur Fixierung des

Befestigungspunktes des Vorstages. Ich habe dazu quer noch 3 Gewindebohungen gesetzt und jeweils

eine Gewindestange eingeschraubt. Diese sorgen zusätzlich dafür, dass das komplett in Epoxid mit

Glasbubbles eingegossene Alu-Band nicht ausreißen kann. Das Ganze wurde bündig zu den

Mahagonileisten der Decksdichtung mit Mahagoni-leisten beplankt. Ich habe später vor dem Alu-Band

noch eine Gewindebuchse eingegossen, welche eine Decksbefestigungs- und Andruckschraube aufnehmen

wird. Unten sehen wir das quer im Bug verlaufende U-Profil des Labyrinths mit 2 Distanzstücken

wie beschrieben.

Es hat sich herausgestellt, dass ich die Distanzstücke noch zusätzlich mit einen Alustück vor dem

Verdrehen schützen muss. Im Bau habe ich schon mehrmals die Schraubenköpfe der

Fixierungsschrauben des Decks abflexen müssen, da die Befestigungsstifte trotz Sicherungsmuttern

auf der Unterseite vom U-Profil und des Abdichtens und Fixierens mit Epoxid zum Drehen neigen und

die Schrauben dann nicht mehr zerstörungsfrei abzubekommen sind.

Hier eine

Detailaufnahme des U-Profils mit Distanzstück.

Hier eine

Detailaufnahme des U-Profils mit Distanzstück.

Hier das Alu-Gegenstück der Dichtung des abnehmbaren Decks auf die Mahagoni-Leiste der

Rumpfschale. Rund 2/3 der Mahagoni-leiste werden noch abgeschliffen um mit der Rumpfaußenhaut

bündig zu sein.

Man erkennt schön wie beide Flächen eng verbunden sind und man kann sich vorstellen, dass ein 6x2

mm starkes Gummidichtband mit selbstklebender Oberfläche dazwischen die Fuge Dicht macht! Dann

noch das Labyrinth, das sollte dicht sein!

Man sieht aber auch dass die Alubänder des Decks noch zusätzlich fixiert werden müssen, damit

diese nicht, wie das dahinter, sich wegbiegt. Hier allerdings biegt es sich in die "gute"

Richtung!

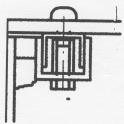

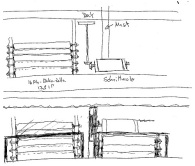

Hier die

Prinzip-Skizze der Decksdichtung

Hier die

Prinzip-Skizze der Decksdichtung

Wir erkennen links unten senkrecht die Rumpfschale, direkt rechts die Verklebung des U-Profils

und darüber den Balkenweger. Über dem Balkenweger und der Rumpfschale sieht man die

Mahagoni-Leiste der Dichtung und ganz oben das Alu-Flachband des Decks.

Der Schraubenkopf wird durch das Alu-band und dem nach unten offenen U-Profil des Decks, 3 mm

Bohrung, in das Innengewinde des Distanzstückes geschraubt. Das Distanzstück ist unter dem

U-Profil der Rumpfschale mit einer Sicherungsmutter fixiert.

Hier eine Aufnahme des zuvor gezeigten Deckaufbaus, jetzt mit sichtbar der Alu-Box die in der Decksöffnung verschwindet.

Das abnehmbare Deck

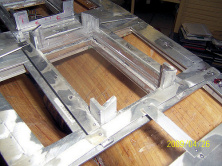

So, jetzt kommen wir

zum Deck. Das Deck wird auf einem Rahmen aus Alu-U-Profilen aufgebaut, die nach unten offen sind

und exakt in die Alu-U-Profile des Rumpfes passen. Hier eine Gesamtansicht des äußeren

Alu-Profilrahmens des Decks, nur mit einem Quer-U-Profil des Labyrinthes der vordersten

Deckaufbauöffnung. Mehr dazu bei den Detailaufnahmen.

So, jetzt kommen wir

zum Deck. Das Deck wird auf einem Rahmen aus Alu-U-Profilen aufgebaut, die nach unten offen sind

und exakt in die Alu-U-Profile des Rumpfes passen. Hier eine Gesamtansicht des äußeren

Alu-Profilrahmens des Decks, nur mit einem Quer-U-Profil des Labyrinthes der vordersten

Deckaufbauöffnung. Mehr dazu bei den Detailaufnahmen.

Hier eine Detailaufnahme des Bugs der Deckkonstruktion. Man erkennt das Langloch, welches für das im Bug des Rumpfes eingegossene Alu-Flachband ist, das kurze Stück des ganz vorne verlaufenden U-profils und die vorderen Enden der Längsprofile mit den Bohrungen für die Fixierungsschrauben des Decks in die eingesetzten Distanzstücke gehören. Noch hängen sie frei und sind nicht lagerichtig fixiert. Auch ist das Aluband der Bugspitze noch nicht passend geschliffen worden.

Hier eine größere

Aufnahme des Bugbereiches des Decks mit der Konstruktion, welche das Bugstück starr macht mit der

Fischung. Darunter das Alu-Quer-Flachband, welches über dem quer verlaufenden nach unten offenen

U-Profil verläuft, noch mit dem Linsenkopfschrauben fixiert. Das Alu-Flachband wird mit dem

tiefergelegten Flachband davor noch mit den schwarzen Inbusschrauben fixiert. Der Aufwand ist

nötig, da die vordere Konstruktion starr sein muss und die Kräfte aufnehmen können soll.

Hier eine größere

Aufnahme des Bugbereiches des Decks mit der Konstruktion, welche das Bugstück starr macht mit der

Fischung. Darunter das Alu-Quer-Flachband, welches über dem quer verlaufenden nach unten offenen

U-Profil verläuft, noch mit dem Linsenkopfschrauben fixiert. Das Alu-Flachband wird mit dem

tiefergelegten Flachband davor noch mit den schwarzen Inbusschrauben fixiert. Der Aufwand ist

nötig, da die vordere Konstruktion starr sein muss und die Kräfte aufnehmen können soll.

Nach hinten, auf

dem Bild unten, sieht man 2 Alu-U-Profile hervorschauen, die das Decksgegenstück des Labyrinthes

um die vorderste Deckaufbauöffnung längs bilden.

Nach hinten, auf

dem Bild unten, sieht man 2 Alu-U-Profile hervorschauen, die das Decksgegenstück des Labyrinthes

um die vorderste Deckaufbauöffnung längs bilden.

Alle Verbindungen sind geschraubt, da Klebungen nicht halten! Das Deck hat mehrere tausend

Schrauben, bei jeder Verbindung 2 Bohrungen a 2,5 mm Durchmesser, und ein Gewinde von 3 mm

schneiden!

Im folgenden Bild 40 unten sehen wir eine Detailaufnahme des Hecks des Decks. Der quer verlaufende U-Profil des Decks ganz achtern und das Alu-Flachband, das später mit der im Heck des Rumpfes, siehe Bilde rund Text oben, eingelassenen geschraubten und geklebten Alu-Platte, wo auch die Befestigung des Achterstages erfolgt.

So, jetzt das Bugteil vom Deck mit den Längsaluflachbändern die in die Fischung des mittleren Alubandes eingepasst sind. Auch erkennt man jetzt die Bohrungen, wo die Schrauben durchgesteckt werden, die das Deck mit den Distanzstücken an den Rumpf presst. es fehlen noch die Verschraubungen welche die Längs-U-Profile in der richtigen Lage fixieren. Bei der Öffnung des Decksaufbaus ganz vorne, genannt Aufbau "A", ist das Labyrinth jetzt komplett und umrundet die Öffnung und verbindet auch hinten das Labyrinth mit den längsverlaufenden Profilen. Die Alu-Flachbänder über den U-profilen sind noch nicht angebracht. (Bild 041)

Hier eine Detailaufnahme, die zeigt wie das Alu-Flachband exakt in das Langloch passt und wie passgenau es sein muss. (Bild 042)

Was hier nur sehr schlecht zu sehen ist, alle U-profile des Labyrinths rumpfseitig, die Quer verlaufen oder um die Decksöffnungen, sind unten mit einem T-profil, wie bereits erklärt zur starren Verbindung, versehen. Über die quer verlaufenden U-Profile verlaufen Alu-Flachbänder bis zum Decksrand. Sie überdecken die Decksöffnung teilweise. Die Decksaufbauöffnung und müssen entsprechend nachbearbeitet werden. Sie sind aber auch das Fundament auf welches ein Kragen rund um die Decksöffnung gelegt wird, auch mit Aussparrungen für die Verglasung. Hier fehlen noch die Längsflachbänder. Das sind die Decksöffnungen "C" und "D".

Bild 043: Hier eine Detailaufnahme mit einer Menge Informationen. Zuerst und ich denke am Auffallendsten ist, das eingesetzte Rohr für die Mastfußaufnahme und der Schrittmotor im Rumpf. Man erkennt, dass das Rohr auf dem Schrittmotor ruht und dort eine Fassung sich befindet. So werden die Kräften des Mastes am Mastfuß über den Schrittmotor in die Rumpfschale über die 2 Alubänder, die wir vorher bereits gezeigt haben, eingeleitet. Weiterhin sehen wir am Schrittmotor das Getriebe und die senkrecht nach oben geführte Antriebswelle für die Endlosschot der Segelsteuerung mit der Trommel mit zwei Nuten und 2x die Inbusschrauben mit Unterlegscheibe zum Fixieren der Schote, wie ich es bei der Kraftübertragung vom Servo zum Ruderkoker bereits gezeigt habe. Der Schrittmotor ist soweit wie möglich vorne eingebaut, die Trommel liegt allerdings hinter dem Mast.

Die Decksöffnungen, "B" und "C" sind zu sehen, jetzt allerdings die Alu-Flachbänder schon so bearbeitet, dass die Deckaufbauten durchpassen. Genaueres folgt in weiteren Bildern.

Bild 40 |

Bild 41 |

Bild 42 |

Bild 43 |

Bild 44 |

Deckaufbauten und Öffnungen dazu im Deck

Bild 45: Hier eine Decksöffnung und man erkennt, dass ein feiner Schlitz in das untere U-Profil des Labyrinths zu sehen ist. Ich denke am Längsprofil links kann man es am besten sehen. In diesen Schlitz kommt das Alublech, das als Außenhaut um die Deckaufbauten kommt.

Bilde 46: Dieses Bild zeigt einen Baustand der wesentlich weiter gediehen ist. Man sieht, dass die Kragen vorhanden sind, die umschließen die Alublech Außenhaut des abnehmbaren Deckaufbaus. Außerdem sehen wir den Deckdurchbruch durch Aluflachbänder realisiert. Auf diese Alubänder wird das dünne Flugzeug-Sperrholz, 0,8 mm stark, geklebt, das später die Decksbeplankung mit Kalfaterung aufnimmt. Die Alubänder umrunden die Deckskragen komplett. Die Winkel der Alukragen, die im querverlaufenden Kragenabschnitt sind, bewirken die Schräge der Decke des Deckaufbaus. In den Aussparrungen wird ein passend geschnittenes Glas eingesetzt und mit Silikon verklebt. Auf der oberen Fläche des Kragens kommt dann wieder das gleiche Dichtungsband was schon am Decksrand zum Einsatz kommt. Die Deckaufbauten haben einen Rand der auf diese Fläche gedrückt wird und so, zusätzlich zum Labyrinth innen, und dem Kragen, das Wasser vom Eindringen durch die Decksöffnungen gehindert wird.

Bild 47: Hier die Kragen "A" und "B" noch ohne die Flachbänder zur Aufnahme der Sperrholzabdeckung. Auch sieht man die komplette Konstruktion der Flachbänder rund ums Deck, allerdings noch ohne die Fixierung die Verhindern soll, das diese sich um die Längsachse drehen und so dem Anpressdruck weichen können.

Bild 48: Hier eine Detailansicht des Decks am Bug mit den Verschraubungen.

Bild 45 |

Bild 46 |

Bild 47 |

Bild 48 |

Aussichten und Planngen

Hier eine Gesamtansicht der Alu-Konstruktion des abnehmbaren Decks. Vergleicht man diese

Aufnahme mit der filigranen Konstruktion der ersten Gesamtaufnahme, so ist über ein Jahr

vergangen! Das Deck hat jetzt den Deckdurchbruch fast komplett fertig, es fehlt der Abschnitt rund um

den Mastfuß und es fehlt die Stütze für die Scheuerleiste. Zum Mastfuß und der Scheuerleiste am

Ende dieses Beitrages noch ein paar Worte.

Man erkennt in dieser Aufnahme rechts am Bug, dass ich noch eine Alu-Leiste angebracht habe.

Diese Leiste dient einerseits dazu ein Drehen der Alubänder entlang der Deckskante um ihre

Längsachse zu verhindern und wodurch das Boot seine Dichtigkeit zu verlieren könnte und

andererseits als Halt und Fixierung der Scheuerleiste dient. Die Scheuerleiste wird einmal

komplett um das abnehmbare Deck angebracht und unten bündig an der Außenhaut der Rumpfschale

anliegen. Die Außenhaut der Rumpfschale wird, da durch die Arbeiten seit der Vorstellung des

Rumpfes an der Schule meines Sohnes die Lackierung gelitten hat und ich nicht fähig war, trotz

vieler kompetenter Berater, den Rumpf wieder homogen zu lackieren und noch die Maserung der

Kieferleisten sichtbar zu halten, habe ich mich entschlossen den Rumpf mit einem Mahagoni-Furnier

zu laminieren. Details dazu sobald die Arbeiten erfolgt sind. Sobald die Mahagoni-Furnier

Laminierung perfekt ist wird diese mit GFK und Epoxid laminiert und poliert. Anschließend plane

ich durch einen Fachmann den Rumpf unterhalb der KWL mit einer Steinschlagschutzfolie für PKWs in

einem Stück zu laminieren. Damit soll der Rumpf vor Beschädigungen, die schon durch das auf das

Kiesufer fahren und durch die Handhabung entstehen können, zu schützen.

Das Deck wird ein Schanzkleid von etwa 1 cm Höhe erhalten mit einem Handlauf aus einer

Mahagoni-Leiste. In dieses Schanzkleid werden Vorrichtungen eingebaut, um selbst gefertigte

Leuchtkörper einzusetzen, welche das Deck im Dunklen indirekt beleuchten, aus gelben Licht-LEDs

und diese werden dimmbar sein. Da insgesamt an die 36 Leuchtkörper mit je 2 LEDs eingesetzt

werden, ist das Thema wie verschalten, wie mit Strom zu versorgen und wie zu Dimmen, bei

gleichzeitiger Servicefreundlichkeit und Energie-Effizienz kein triviales Thema. Diese Lösung

muss zuerst gefunden werden, damit die Verdrahtung erfolgt, bevor die Scheuerleiste und die

Sperrholzauflage erfolgen können.

Das Deck bekommt außerdem noch 4 Strahler mit starken LEDs ausgestattet, welche die Segel bei

Nachtfahrten dimmbar beleuchten. Alle Dimm-Funktionen erfolgen selbstverständlich über die

Fernsteuerung steuerbar.

Deckdurchbruch

Bild 49 und 50: Zwei Bilder von Achtern. Man erkennt wie bis zur Mitte bereits der Deckdurchbruchvorbereitet ist, aber auch, wenn man es weiß, die Alu-Plattform, die sich mittig zwischen dem ersten und zweiten auf dem Bild sichtbaren Deckdurchbruchaluleisten befindet. Beim Spiegel habe ich Änderungen geplant, weshalb das Ganze noch nicht ausgearbeitet ist.

Bild 51: Die folgende Aufnahme zeigt gut erkennbar, wie der Decksaubau in der Decksöffnung steckt und um wieviel er noch flacher wird. Etwa 5-7 mm über der jetzt sichtbaren Kragenhöhe.

Bild 49 |

Bild 50 |

Bild 51 |

Bild 52 |

Steuerrad und Kompassrose, Vorarbeiten

Bild 52 rechts oben: Hier die Plattform für das Steuerrad und die Kompassrosensäule. Auf diese

Plattform kommt ein selbst zu bauendes Steuerrad, welches über einen kleinen, 12 mm

Außendurchmesser Schrittmotor betätigt wird. Der Schrittmotor stammt von unserem großen

Werkstoffhof, wo ich Alt-PCs ausgeschlachtet habe und mir die Floppy- und CD-Laufwerke holte.

Diese Schrittmotoren werden dafür sorgen, dass sich das Steuerrad vorbildgerecht dreht, je

nachdem wie das Ruder betätigt wird.

Weiterhin kommt eine Kompasssäule, mit funktionsfähigem Kompass vor das Steuerrad. Ich habe als

kostenloses Muster einen magnetischen Kompass-IC vom Hersteller bekommen und der wird die

Richtungsinformation liefern. Die wird dann ausgewertet und die Kompassrose, durch ebenfalls

einen kleinen Schrittmotor, vorbildgerecht betätigt.

Mastdurchbruch

Bild 53: Hier folgt jetzt die Plattform für den Mastfuß. Diese Alu-Platte ist voll parallel zur KWL-Ebene des Bootes ausgerichtet. Der Mast steht also, bezogen auf diese Plattform, senkrecht wenn das Boot im Wasser schwimmt. Auf diese Alu-Plattform wird eine weitere kleinere Alu-Platte kommen, auf welcher das Sperrholz ruht. und auf diese Alu-Plattform dann eine quadratische 5 mm starke Messingplatte die über die Decksbeplankung herausragt und mit 4 Messinggewindestangen und entsprechenden Messing-Muttern fixiert wird, damit es echt wirkt. Ich habe dieses noch nicht, da mein Standbohrer nicht in der Lage ist, auch mit einem Stufenbohrer, sauber eine 15 mm Durchmesser-Bohrung in die Messingplatte auszuführen.

Bild 54: Hier eine Ansicht von vorne des Rumpfes mit aufgesetztem Deck. Man sieht, warum ich mich zur Mahagoni-Furnierung entschlossen habe.

Bild 55: Hier der Blick von Achtern, man sieht das der Spiegel noch beendigt werden muss!

Bild 53 |

Bild 54 |

Bild 55 |

Elektronik

Da jetzt erst mal eine längere Pause erfolgt bis ich den Baubericht fortsetze, es wäre mehr

ein Elektronik-Bericht, noch kurz was zur Zielsetzung und der Steuerung des Bootes. Mein Fernziel

schon bei der ersten Voilier, der Sabrina, ist ein Modellsegelboot, dass eigenständig einen

Regattakurs optimiert fahren kann. Dabei ist auch der Bau eines Genua-Vorsegels und eines

Spinnakers geplant. Die Sabrina dient als "Technologieplattform" und wird daher erst viel später

fertig werden, da dort alle Techniken vorhanden sein sollen. Die Carina ist der Zwischenschritt,

der viele Grundlagen vergleichsweise einfach bereitstellen soll und mir ab 2010 zum Segeln zur

Verfügung stehen wird. (Anmerkung: ich hoffe jetzt auf 2011!)

Ein Zwischenergebnis dieses Langzeitprojektes war ein Projekt Motorregler in einem

Paralleluniversum. Mein Freund und fähiger pragmatischer Mitstreiter bei der

Elektronik-Grundlagenentwickung, Torsten, hat bei RCline.de einen exzellenten Einführungskurs in

Selbstbauelektronik veröffentlicht. Aus diesen Arbeiten steht als Ergebnis die Atmel Controller

als Kernbausteine. Die Funktion Signale vom Empfänger zu dekodieren und weiter zu verwenden steht

zur Verfügung. Auch ein Motorregler.

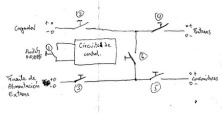

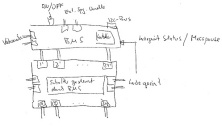

In einem ersten Schritt werte ich also die Signale vom Empfänger meiner FM14 Nautik Fernsteuerung

von robbe aus und kommuniziere über den I2C-Bus mit anderen Controllern die weitere Funktionen

implementieren sollen. So wird der Controller also die Steuersignale für ein Servo für die

Ruderbetätigung ausführen und die Signale parallel an einen Controller senden, der die Impulse

für das Hitec-Servo erzeugt. Einen weiteren Controller, der diese Signale verwendet, um den

Schrittmotor für das Steuerrad zu betätigen. Genauso gehe ich mit dem Schrittmotor vor, der die

Windenfunktion bereitstellt. Das Bordnetz wird aus Konion-Akkupack, 2P8S oder 2P9S versorgt,

eventuell, falls erforderlich kann ich auch 4P8S oder 9S Akku-Packs einsetzen. Damit steht dem

Schrittmotor eine Speisespannung zwischen gut 36 V bei vollen Akkus und 27 V bei leeren Akkus zur

Verfügung. Die Höhe der Speisespannung ist bei Schrittmotoren entscheidend, wie schnell und wie

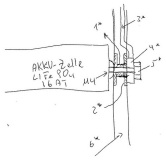

kraftvoll diese ihre Dienst verrichten können. Anmerkung: Inzwischen Ende November 2010 bin ich

bei den Akku-Zellen auf LiFePo4 mit je 16 Ah in einem 12S1P Akku-Pack übergegangen!

In einem 2. Schritt werde ich von der robbe Funke auf eine Selbstbau-Funke mit 2,4Ghz übergehen.

Das ist recht einfach und rechtlich zulässig, da die Module mit Zulassung wie eine RS232

Kabelleitung funktionieren. Man spart sich das Dekodieren der Empfängersignale.

Ein 3. Schritt wird es sein die Funke zusätzlich mit einem großen Farbdisplay mit Touch-Panel

Funktion auszustatten, so dass man dann auch Telematik-Daten vom Boot zurück erhält. Der 4.

Schritt ist es dann, basierend auf dieser Infrastruktur, das intelligente, selbstständige

Navigieren des Seglers zu erreichen. Ich hoffe ich bin vor der Vollendung noch am Leben.

| Beleuchtungskörper |

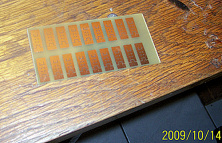

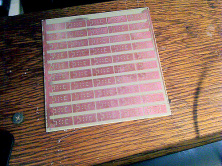

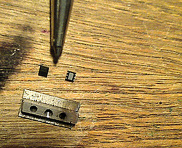

Nach langer Zeit wieder mal ein Beitrag. Nachdem der erste Versuch "normale" SMD-LEDs für die Herstellung der Leuchtkörper für die indirekte Decksbeleuchtung gescheitert war, die LEDs hatten eine viel zu geringe Leuchtkraft, jetzt meine Arbeit an den nun hoffentlich geeigneten LEDs. Da ich immer wieder von Toner-Methode lese, nachdem ich immer wieder von Problemen lese Platinen selber zu ätzen, hier ein Bericht der die Erstellung der Leuchtkörper für die Carina beschreibt. Ich plane 50 Stück herzustellen, die alle so werden müssen, dass jeder Leuchtkörper in jede Fassung passt. Als ersten Schritt habe ich mit dem kostenlosen CAD-Paket SolidEdge 2D Drafting die Platine gezeichnet auf der die LED gesetzt wird.

Ich habe bei der

ersten Version am Drucker leider doch die falschen Einstellungen verwendet und bekam dann als

Platine genau die mindere Qualität. Wer die hochaufgelösten Bilder sehen will um den Unterschied

zu erkennen, der sollte auf flickr.com gehen, siehe den Link bei Eigenschaften zum Bild hier. Bei

meinem Multifunktionsdrucker Canon MP830 habe ich als Papier "High Resolution Paper“

gewählt, höchsten Kontrast und dunkelste Bilddarstellung. Der nächste Schritt besteht nun darin,

aus einer Tintenstrahlfolie ein Stück herauszuschneiden, und mit Tesa-Band auf den Ausdruck über

den auf die Folie zu übertragenden Bild befestigen. So verbraucht man nur die Menge Folie die man

für den Film braucht und kann den Rest später weiter verwenden. Dann führt man das Papier mit der

aufgeklebten Folie wieder in Papiermagazin des Druckers, so dass ein erneuter Ausdruck genau an

der gleichen Stelle erfolgt. Dazu zeichne ich mit einem Filz einen kleinen Pfeil auf das Papier,

hier oben links zu erkennen.

Ich habe bei der

ersten Version am Drucker leider doch die falschen Einstellungen verwendet und bekam dann als

Platine genau die mindere Qualität. Wer die hochaufgelösten Bilder sehen will um den Unterschied

zu erkennen, der sollte auf flickr.com gehen, siehe den Link bei Eigenschaften zum Bild hier. Bei

meinem Multifunktionsdrucker Canon MP830 habe ich als Papier "High Resolution Paper“

gewählt, höchsten Kontrast und dunkelste Bilddarstellung. Der nächste Schritt besteht nun darin,

aus einer Tintenstrahlfolie ein Stück herauszuschneiden, und mit Tesa-Band auf den Ausdruck über

den auf die Folie zu übertragenden Bild befestigen. So verbraucht man nur die Menge Folie die man

für den Film braucht und kann den Rest später weiter verwenden. Dann führt man das Papier mit der

aufgeklebten Folie wieder in Papiermagazin des Druckers, so dass ein erneuter Ausdruck genau an

der gleichen Stelle erfolgt. Dazu zeichne ich mit einem Filz einen kleinen Pfeil auf das Papier,

hier oben links zu erkennen.

Die beiden senkrechten Linien auf dem Papier sind Marker die ich für das saubere positionieren

der kleinen Platinenbilder verwendet habe. 9 Platinchen, 19x7 mm, passen genau auf die zu

belichtende Platine, daher die 9x2 Anordnung.

| Das Belichtungsgerät |

Hier nun mein

Belichtungsgerät. Ich habe es aus einem Gesichtsbräuner, der, ist man ein so guter Ebay-Einkäufer

wie unser Torsten, bei der Bucht schon für 1,- Euro zu kaufen ist. Oben erkennt man die

Glasscheibe, eine "nicht Matte" Bilderrahmenscheibe, auf welche der Film und die Platinen gelegt

werden. Über die Öffnung kommt eine passende Holzplatte mit Schaumstoff auf der Unterseite damit

Folie und Platine aufeinander gepresst werden. An der Vorderwand sieht man die Zeitschalteruhr

des Gesichtsbräuners herausgeführt.

Hier nun mein

Belichtungsgerät. Ich habe es aus einem Gesichtsbräuner, der, ist man ein so guter Ebay-Einkäufer

wie unser Torsten, bei der Bucht schon für 1,- Euro zu kaufen ist. Oben erkennt man die

Glasscheibe, eine "nicht Matte" Bilderrahmenscheibe, auf welche der Film und die Platinen gelegt

werden. Über die Öffnung kommt eine passende Holzplatte mit Schaumstoff auf der Unterseite damit

Folie und Platine aufeinander gepresst werden. An der Vorderwand sieht man die Zeitschalteruhr

des Gesichtsbräuners herausgeführt.

Auf diesem Bild links

sieht man den Gesichtsbräuner, den ich so in der Box befestigt habe, dass die Leuchtröhren mittig

und parallel zur Glasfläche angeordnet sind. Man will ja eine gleichmäßige Beleuchtung über die

gesamte Glasoberfläche haben. Auch ist hier der Rahmen aus Alu zu sehen, den ich um die Öffnung

gelegt habe. Der dient dazu, dass beim Einsetzen des Deckels in die Öffnung der Deckel zitterfrei

senkrecht geführt wird und die Platine und die Folie sich nicht verschieben. Außerdem hat man so

eine saubere Anlegfläche, falls ich 2-seitige Platinen belichten möchte. Es kann durch Anlegen an

den Alu-Rahmen in einer der 4 Ecken garantiert immer die exakte Position der Platine und Folie

erreicht werden.

Auf diesem Bild links

sieht man den Gesichtsbräuner, den ich so in der Box befestigt habe, dass die Leuchtröhren mittig

und parallel zur Glasfläche angeordnet sind. Man will ja eine gleichmäßige Beleuchtung über die

gesamte Glasoberfläche haben. Auch ist hier der Rahmen aus Alu zu sehen, den ich um die Öffnung

gelegt habe. Der dient dazu, dass beim Einsetzen des Deckels in die Öffnung der Deckel zitterfrei

senkrecht geführt wird und die Platine und die Folie sich nicht verschieben. Außerdem hat man so

eine saubere Anlegfläche, falls ich 2-seitige Platinen belichten möchte. Es kann durch Anlegen an

den Alu-Rahmen in einer der 4 Ecken garantiert immer die exakte Position der Platine und Folie

erreicht werden.

| Das Entwickeln |

Die so belichtete Platine kommt in ein Entwicklungsbad. Ich verwende dazu die roten Ferrero Plastikboxen. Während die Platine im Belichtungsbad ist verwende ich einen speziell hierfür aufbewahrten Pinsel und bewege mit diesem die Entwicklungsflüssigkeit über der Platine. Nach einer Weile löst sich eine schwarze Trübung von der Platine. Meine Erfahrung ist, dass ich keine Probleme bekomme wenn ich die Platine auch mal 15 Minuten in der Entwicklungslösung lasse. Ich lasse die Platine eigentlich etwa 1 Minute länger im Bad als der Zeitpunkt wo ich zuletzt diese schwarzfarbene Trübung von der Oberfläche der belichteten Platine sich lösen sehe. Dann nehme ich die Platine mit der Hand heraus, trockne diese ein wenig mit einem Stück Haushaltstuch und spüle die Platine gründlich unter fließendem Wasser. Leider habe ich vergessen ein Bild von der Platine belichtet und entwickelt zu machen. Die kleinen Platinchen erscheinen dann dunkel, leicht grünlich, auf der Oberfläche der Platine.

| Das Ätzen |

Jetzt fülle ich

Ätzflüssigkeit in eine ofenfeste Glasschüssel und setze diese auf meinen Gas-Campingkocher, wie

auf dem Bild gezeigt. Jetzt erwärme ich die Ätzlösung in der Glasschüssel. Sobald ich erkenne,

dass die Ätzlösung sich etwas erwärmt hat, lege ich die belichtete Platine in die Ätzlösung. Auch

diese Ätzlösung stammt von Bungard und hat eine leicht bläuliche Farbe. Ich bewahre sie in einem

Glas mit Deckel auf und beschrifte das Glas mit der Warnung, dass das was drin ist giftig ist und

dem Datum des Ansetzens. Die hier verwendete stammt vom September 2009.

Jetzt fülle ich

Ätzflüssigkeit in eine ofenfeste Glasschüssel und setze diese auf meinen Gas-Campingkocher, wie

auf dem Bild gezeigt. Jetzt erwärme ich die Ätzlösung in der Glasschüssel. Sobald ich erkenne,

dass die Ätzlösung sich etwas erwärmt hat, lege ich die belichtete Platine in die Ätzlösung. Auch

diese Ätzlösung stammt von Bungard und hat eine leicht bläuliche Farbe. Ich bewahre sie in einem

Glas mit Deckel auf und beschrifte das Glas mit der Warnung, dass das was drin ist giftig ist und

dem Datum des Ansetzens. Die hier verwendete stammt vom September 2009.

Einen weiteren dafür reservierten Pinsel, ich bewahre diesen auf, nachdem ich in mit

Haushaltspapier gut getrocknet habe, anschließend mit sauberen Wasser gut gespült und zuletzt

mindestens 24 Stunden in einer Seifenlauge gelegt habe. Hier nehme ich Geschirrspülmittel. Ich

lasse den Kocher die Ätzlösung erwärmen und rühre immer wieder mit dem Pinsel die Ätzlösung, um

eine gleichmäßige Erwärmung der Ätzlösung zu erhalten. Es ist wichtig den Ort an dem man die

Platine ätzt während der Arbeiten gut zu lüften, ich verwende auch eine Maske die vor chemischen

Dämpfen schützt und eine Skifahrerbrille. Der Grund sind die von der Lösung aufsteigenden Dämpfe,

welche die Augen reizen, und wer weiß was sonst noch anrichten können. Lässt man die Lösung

einige Sekunden ruhen, also nicht mit dem Pinsel rühren, so sieht man wie über dem Kupfer

Gasblasen entstehen. Man sieht ebenfalls die Schlierenbildung in der Flüssigkeit durch das

Erwärmen mit dem Gaskocher. Das Rühren soll also die Schlierenbildung unterdrücken, also die

Erwärmung gleichmäßig bewirken. Kurz nach dem die Flüssigkeit beim Erwärmen direkt über den

Flammen des Kochers anfängt zu blubbern, lösche ich den Glaskocher. Nun fahre ich laufend mit dem

Pinsel über die Platinenoberfläche und halte mit einem kleinen Holzstab die Platine fest, damit

sie nicht im Glas herumschwimmt. Nach einiger Zeit bemerkt man, wie die Kupferflächen ihre Farbe

verändern, besonders an den Rändern der Platine verschwindet das Kupfer bei mir zuerst. Ich habe

auch immer zwischendurch den Gaskocher einmal verwendet, um die Ätzflüssigkeit wieder bis zum

Beginn des Blubberns zu bringen. Der Ätzvorgang braucht keine 5 Minuten!

Ich ätz die Platine vielleicht 15-30 Sekunden über die Zeit bis zu welcher ich meine dass alles

Kupfer das weg soll auch weggeätzt ist. Der Grund ist, dass ich sicherstellen möchte dass auch in

den feinen Strukturen, hier 0,6mm breite kupferfreie Bahnen, as Kupfer weggeätzt wurde. Ich

entnehme die Platine, dabei trage ich meine Latex-Handschuhe, wobei ich mit dem Holzstäbchen die

Platine aus der Ätzflüssigkeit an einer Ecke hebe und verwende hier zu wieder ein Stück

Haushaltspapier. Jetzt trockne ich die Platine mit dem Haushaltspapier und spüle anschließend die

Platine sehr gründlich mit klarem Wasser.

| Das Ergebnis |

Jetzt noch ein Bild bei welchem ich die LED von Hand in seine spätere Lage gesetzt

habe.

Auf dem Bild links

kann man schön die Strukturen auf den kleinen Platinchen erkennen. Links wird die Kathode der LED

platziert. In der Mitte ist einkleiner Kupferkreis mit 4 Stegen. So kenn ich genau den Ort an dem

ich die Lötpaste hier auftragen muss! Dort kommt in die Mitte des Kupferkreises ebenfalls

Lötpaste, da dort die Wärme der LED hauptsächlich abgeführt wird. Dieser Kontaktpunkt hat die

gleiche Polarität wie die Anode rechts. Zur Markierung der Position an der die Anode der LED

festgelötet wird habe ich ein kleines U ausgeätzt. Es wird eine kleine Herausforderung sein die

LED so sauber auf ihre Position zu setzen, dass kein Kurzschluss entsteht und die Lötpaste beim

Absetzen der LED nicht verschmiert wird.

Auf dem Bild links

kann man schön die Strukturen auf den kleinen Platinchen erkennen. Links wird die Kathode der LED

platziert. In der Mitte ist einkleiner Kupferkreis mit 4 Stegen. So kenn ich genau den Ort an dem

ich die Lötpaste hier auftragen muss! Dort kommt in die Mitte des Kupferkreises ebenfalls

Lötpaste, da dort die Wärme der LED hauptsächlich abgeführt wird. Dieser Kontaktpunkt hat die

gleiche Polarität wie die Anode rechts. Zur Markierung der Position an der die Anode der LED

festgelötet wird habe ich ein kleines U ausgeätzt. Es wird eine kleine Herausforderung sein die

LED so sauber auf ihre Position zu setzen, dass kein Kurzschluss entsteht und die Lötpaste beim

Absetzen der LED nicht verschmiert wird.

| Löten und Reflow-Löten |

Die nächsten Schritte werden sein das Auftragen der Lötpaste zu üben. Ich habe hierzu sogenannte Feinpitch 6 Lötpaste und die Nadeln für die Kartusche bei Martin-SMT gekauft und bei GLT-Löttechnik einen "Kolben" um die Lötpaste aus der 5ccm Kartusche zu pressen. Ich werde hierzu die Lötpaste in einem versiegelten Plastikbeutel in 28 Grad warmen Wasser auf Temperatur bringen. Dann werde ich einen Test mit meinem Reflow-Ofen machen, um das Schmelzverhalten der Lötpaste zu prüfen. Der Grund ist, dass zum Löten nach dem Reflow-Verfahren ein Temperaturprofil gefahren werden muss, damit die Gehäuse, hier die LED-Gehäuse, nicht durch die Erwärmung Schaden erleiden. Dabei werden Temperaturen oberhalb der 217 Grad Celsius für eine Höchstdauer von 100 Sekunden, sowie eine Temperatur von 245 Grad Celsius über einen Zeitraum 10s < X > 30s gefahren. Da ich mit der Signalverstärkungsschaltung des PT1000 Fühlers noch auf Kriegsfuß stehe, fahre ich das Temperaturprofil von Hand und der Temperaturanzeige durch ein Multimeter mit Temperaturmessung. Bei den Versuchen werde ich jene Temperatur ermitteln, bei der die Lötpaste gerade geschmolzen ist.

Der Ofen, über Amazon für knappe 30,- Euro gekauft hat kaum Plastik, besteht fast nur aus Edelstahl. Er ist in einer Box aus feuerfestem Dämmmaterial untergebracht, die oben eine leicht ansteigende Form hat, damit die Wärme, die beim Betrieb des Ofens entsteht nach vorne abgeleitet wird und keine Brandgefahr verursacht. Habe übrigens einen Schaumfeuerlöscher bestellt und plane gerade die Einrichtung einer Feuermeldanlage, die im ganzen Haus Detektoren haben wird und im ganzen Haus zu hören ist. Sicher ist sicher! Ich erwarte noch in diesem Jahr die Elektronik gebaut zu haben, damit der Ofen ein Temperaturprofil nach dem Datenblatt jedes ICs fahren kann. Das Graphik-Display habe ich schon, wie auch die Solid-State-Schalter mit Optik zur Trennung von Netzstrom zu Logikschaltung. Die Elektronik wird die 2 Heizspiralen im Backofen steuern und auf dem Display das Fahrens des Lötprofils anzeigen.

| Erkenntnisse und Probleme |

Ich habe zuerst Lötpaste bei Conrad gekauft. Diese besitzt keine Datumsanzeige der

Herstellung. Bei dem Versuch eine Probe der Lötpaste auf einer nackten Platine schmelzen zu

lassen, um so die Genauigkeit oder Ungenauigkeit der Digitalanzeige des Multimeters zu

verifizieren schmolz das Lot nicht. Nicht einmal als ich die Temperatur auf bis zu 350 Grad

Celsius erwärmt hatte. Legte man den Lötkolben an, so floss das geschmolzene Lot sofort, im Offen

jedoch nicht.

Könnt ihr euch meine Verzweiflung vorstellen. Ich habe dann bei Conrad die Lötpaste ersetzt

bekommen und immer noch nichts. Bis endlich ein Mitglied in einem Forum berichtete, das gleiche

Problem gehabt zu haben. Die Oberfläche wirkte nur wie verdorrter Sand, schmolz aber nicht. Sein

Ergebnis war, dass die Lötpaste zu alt ist. Conrad war nicht in der Lage Lötpaste mit

Datumsangabe zu liefern.

Ich habe dann im Internet recherchiert und mir eine Lötpaste zum SMD-Löten im Reflow-Verfahren

gekauft. Klappte ebenfalls nicht, trotz Altersangabe! Was war? Ich bin einem Schlawiner

aufgesessen! In den Unterlagen stand, dass die Lötpaste bei 280 Grad Celsius schmilzt, viel zu

heiß für alle SMD Bauteile! Der hat wohl billiges China-Zeug, nicht für normales SMD-Reflow-Löten

geeignete Lötpaste billig gekauft und an Dumme wie mich verkauft! Nun spielte der Preis keine

Rolle mehr und ich habe nach einem ernsthaften Lieferanten gesucht. Ich fand auch einen und bekam

ein Muster, eine 10ccm Kartusche kostenlos zugeschickt. Jetzt meine Überraschung. Das Datenblatt

zur Lötpaste sagte, das bei 242 Grad Celsius das Lot zu schmelzen beginnt und bei 250 Grad

abschließt. Im Ofen, das Multimeter zeigte 242 Grad an, schwupp, floss die Lötpaste! Bei 245 Grad

hatte ich den Eindruck ein hervorragendes Bild des Lotes zu haben. Das Temperaturprofil kann von

Hand hinreichend exakt gefahren werden und das Multimeter ist perfekt kalibriert! Das ist ein

Traum. Man trägt mit der Kartusche und entsprechenden Nadeln/Düsen die Lötpaste auf die Pads,

setzt das Bauteil auf, rein in den Ofen und keine 10 Minuten später hat man perfekt und

Lötbrückenfrei seine Bauteile verlötet. Das alles bei nur 50,- Euro plus Porto Investitionskosten

für den Ofen! Da ich aber auch größere Bauteile als die LEDs verlöten möchte habe ich mich weiter

schlau gemacht. Es gibt Lötpasten mit Partikel unterschiedlicher Größen nach Kategorien

eingeteilt. Die Feinsten Lötpasten sind der Kategorie 6!

Die beste Quelle für die Beschaffung von Kleinstmengen ist die Firma Martin bei München. Dazu

später im Bericht mehr.

| Beleuchtungskörper, die nächste Runde |

Jetzt nochmal zu den Leuchtkörpern im Modellsegelboot. Das Ziel ist es im Schanzkleid integriert, sowie beim Steuerrad und bei den Niedergängen bei den Deckaufbauten kleine Leuchtkörper zu integrieren, die einen kleinen Lichthof erzeugen und nur die Deckoberfläche beleuchten. Dazu hatte ich zuerst kleine und relativ preiswerte gelbe LEDs von OSRAM vorgesehen mit 20-30mA im PLCC2-Gehäuse. Bei den Versuchen mit den LEDs stellte sich heraus, dass diese so wenig Licht abgaben dass ihr Einsatz, insbesondere mit meiner Absicht diese zu dimmen, unsinnig wurde. Nach langer Suche habe ich eine Quelle gefunden die mir gelbe LEDs mit bis 350mA Strom und 2,7V Spannung ermöglichen. Das hatte jedoch 2 Probleme zur Folge: 1. Statt 200 LEDs für circa 6,-Euros kostet nun jede einzelne LED etwa 1,20 Euro! 2. 20mA oder 350mA Strom und 2,7V statt 2V führen statt 0,04 bis 0.06 W pro LED zu einem Leistungshunger von knapp 1W! Das Mal 36 ist ein Wahnsinn.

Das Problem wurde noch komplexer als ich mich mit dem Problem befasste wie diese LEDs zu verschalten wären, da sie ja auch dimmbar sein sollen. Normalerweise ist das Betreiben einer LED völlig unkritisch. Man verwendet die vorhandene Bordspannung von z.B. 5 V, berechnet einen Widerstand der den Strom auf das zulässige Maß begrenzt, das war es! Wenn man aber 36 LEDs im Einsatz hat mit je einem Leistungsbedarf von knapp 1W würde man ein zweites Watt in solchen Widerständen in Wärme umwandeln! Also 36Wh zur Heizung! Ein weiteres Problem ist die Wartung, die Diagnose und die Fehlererkennung und Behebung. Da ich eine Bordspannung mit einem Selbstbau-Akku aus Konion 2500 Zellen plane, irgendwo zwischen 8S2P und 10S4P, (die hohe Spannung damit der 3Nm-Schrittmotor der Selbstbauwinde auch bei größeren Drehzahlen noch kraftvoll ist) irgendwo zwischen 24V, Zellen leer (8S) und 41V Zellen voll liegen wird (10S) ist der Gedanke nahe die LEDs in Ketten zu organisieren, um die verfügbare hohe Bordspannung zu nutzen. Die Recherche ergab, dass es wegen des geplanten Einsatzes von Akkus in Elektroantrieben, bei den Leuchtkörpern im Auto und bei der Straßenbeleuchtung in den Kommunen einen sehr großen Bedarf für Steuer-ICs für Akku-Packs und spezielle LED-Treiber-Bausteine mit Dimm-Funktion auf dem Markt gibt und ständig Bewegung herrscht.