|

|

Modellbau nach Planvorlage | mini-sail

e.V. |

"JOLIE BRISE"

"JOLIE BRISE"

Wie so vielen anderen Modellbauern ging es auch mir: Kaum ist ein Modell fertig, bei mir war

es die Gaffelketsch „HELENA” (siehe SchiffsModell 04/2006), plant man in Gedanken schon das

Nächste. Natürlich sollte es wieder ein naturähnlicher Gaffelsegler werden.

Beim durchsehen verschiedener Bauberichte und Baupläne stieß ich auf den Lotsenkutter „CARDIFFIAN” der Modellbauer Franz Amonn und Stefan Streit aus der Schweiz. Besonders

die Bauweise des Rumpfes aus Schaumstoff reizte mich. Die Bauanleitung zum Plan befasst sich auch

ausführlich mit der Geschichte der Lotsenkutter, speziell mit denen der Küste von Cornwall und

Wales.

Nun sollte mein Modell aber ein direktes Vorbild haben und kein Typmodell sein, also suchte ich

nach einem passenden Original. Beim Surfen im Internet wurde ich auf den ehemaligen französischen

Lotsenkutter „JOLIE BRISE” aufmerksam. Dieses Schiff ist noch heute im Einsatz und ich fand auch

einige Bilder und Risse davon. Besonders sei hier auf die Homepage www.joliebrise.com verwiesen.

|

|

|

|

|

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Das Original

Wer hätte 1913 schon geahnt, als in Le Havre, Frankreich, der Lotsenkutter „JOLIE BRISE” in der

Werft von Albert Paumelle vom Stapel lief, dass es sich hierbei um ein zukünftig legendäres Schiff

handelt? Dieses Schiff sollte im vollen Glanz 87 Jahre später die Jahrtausendwende durchsegeln und

steuert jetzt auf seinen 100. Geburtstag zu.

Als Lotsenkutter, ihrem eigentlichen Verwendungszweck, wurde die „JOLIE BRISE” aufgrund des 1914

begonnenen 1.Weltkrieges und der raschen technischen Entwicklung motorbetriebener Schiffe nur

kurzzeitig eingesetzt.

Sie fuhr dann einige Jahre als Fischereischiff in der Bucht von Biskaya, bis sie im Jahre 1924 von

George Martin, dem Mitbegründer des „Royal Ocean Racing Club” gekauft und zur Yacht umgebaut

wurde. G. Martin startete mit der „JOLIE BRISE” zur „Fastnet Race” 1925 und gewann mit ihr diese

erste berühmte Ozeanwettfahrt. Auch in den Jahren 1929 und 1930 siegte die „JOLIE BRISE” nochmals

bei der „Fastnet Race” und hält damit mit 3 Siegen den Rekord.

In der Folgezeit wechselte das Schiff mehrfach den Besitzer, bis es schließlich 1977 vom Segelclub

der Privatschule "Dauntsey’s school" West Lavington in Wiltshire (Großbritannien) erworben wurde.

1980 und 1986 war die „JOLIE BRISE” erfolgreich bei der Tall Ships Races dabei, 1991 bis 1993

erfolgte eine umfassende Restaurierung des Schiffes. Im Anschluss daran erfolgte eine erneute

Teilnahme am Fastnet Race und in den Folgejahren unternahm der Segler nicht nur diverse weite

Reisen, sondern fuhr auch mehrfach Klassensiege bei den Tall Ship Races ein.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Planung

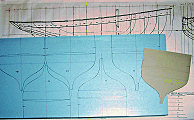

Aus der Literatur, dem Internet und von Modellbaufreunden konnte ich f^ünf, leider teilweise wesentlich voneinander abweichende Risse vom Original erhalten. Die besten Fotos von der Gesamtansicht des Originals fand ich in der Homepage www.tallshipstock.com. Aus diesen Unterlagen entstand in Größe A4 die erste Seitenansicht. Nun begannen die Überlegungen zum Maßstab: Im Hinblick auf das Fahrverhalten sollte das Schiff so groß wie möglich, unter Berücksichtigung des Transports andererseits so handlich wie möglich werden. Der letztlich gewählte Maßstab von 1:13,5 ist sicherlich sehr ungewöhnlich, dadurch ergibt sich damit eine Gesamtlänge von ca. 1,70 m und einem Gewicht von ca. 18 kg. Das habe ich als absolute Obergrenze gerade noch akzeptiert.

Nun erfolgten Vergrößerungen der Zeichnungen am PC, Ausdrucke und erneute Vergrößerungen mit

dem Kopierer auf 50% der späteren Modellgröße.

In dieser Größe kann man auf einem normalen Küchentisch mit einfachen Zeichengeräten noch

arbeiten. An Hand dieser Zeichnungen habe ich den Lateralschwerpunkt und den Segelschwerpunkt

ermittelt und durch zeichnerische Veränderungen das Verhältnis der Schwerpunkte zueinander

bestimmt. Der Segelschwerpunkt liegt 8,6% der Wasserlinienlänge vor dem Lateralschwerpunkt, mit

gesetztem Toppsegel sind es noch 7,9%. Die Fachliteratur orientiert auf 7 bis 12%. Theoretisch

müsste das Modell also einigermaßen kursstabil segeln. Das Ruder, das man in diese Berechnung ja

nicht mit einbezieht, habe ich um ca. 50% vergrößert. Beim Nachbau eines Original-Schiffes sollte

man jedoch mit geometrischen Veränderungen auch im Unterwasserbereich sehr vorsichtig und sparsam

sein, damit das Gesamterscheinungsbild erhalten bleibt. Man sollte dann besser einen abnehmbaren

Zusatzkiel fahren, als den Rumpf so zu verändern, dass man die Originalform gar nicht mehr

erkennt.

Nun gibt es ja noch die Kränkungsstabilität, aber um diese zu berechnen benötigte ich das

Ballastgewicht und den Ballastschwerpunkt. Diese Faktoren wollte ich später am rohbaufertigen

Rumpf ermitteln.

Bis jetzt war alles nur graue Theorie, nun musste ich mich entscheiden welche Bauweise ich für den Rumpf anwende. Leisten auf Spanten ist mir bekannt. Für die GfK-Bauweise mit Positivmodell und Negativform hätte ich viel Unterstützung von erfahrenen Modellbaufreunden meines 1. Chemnitzer Schiffsmodellclubs erhalten können.

Nur mit einem Rumpf aus einem Schaumstoffkörper hatte noch kein Bekannter Erfahrung. Aber die Schilderung „Rumpfbau aus Schaumstoff und Beschichtung mit Glasfasermatten und Epoxidharz” der Schweizer Schiffsmodellbauer ließ mich nicht los. Also was für Werkstoff gibt es hierfür? Im Baumarkt fand ich blaue Styrodur-Platten. Hierbei handelt es sich um wärmedämmende Platten aus Polystyrol Extruderschaum, die genaue Bezeichnung lautet Maestro Therm und sie sind mit Abmessungen von 1,25 x 0,60 m in den Stärken 20, 30, 40, und 50 mm erhältlich. Ich entschied mich für eine Quer-Schichtbauweise, also ähnlich wie eine Spantenbauweise, nur dass die „Spanten” eben sehr dick sind und einer am anderen anliegt. Den Linienriss des Rumpfes hatte ich in Modellgröße kopieren lassen und da betrug der Abstand der Rumpfquerschnitte 110 bis 120 mm, die dickste Schaumstoffplatte mit 50 mm passte also nicht in dieses Raster. Ich musste deshalb 25 neue Rumpfquerschnitte zeichnen, denn soviel Spanten wurden benötigt. Ich hatte vorgesehen den Rumpf in Kieloben-Bauweise herzustellen, die Spanten im gleichen Abstand zur KWL (Konstruktionswasserlinie) zu verlängern und erst nach dem Laminieren mit GfK das überstehende Material in Höhe des Handlaufes abzutrennen.

Den erforderlichen Innenraum für die Technik wollte ich schon aus den einzelnen Schichten ausarbeiten. Aber welche Bauteile in welcher Größe sollten in den Rumpf und welche Aufbauten hat das Original? Die erste Frage war relativ einfach beantwortet. Großsegel und Toppsegel sollten mit einer Segelwinde, die Vorsegel mit einer zweiten Segelwinde angesteuert werden. Die Schoten werden jeweils mit Umlaufschoten bedient, die sich auf einem gemeinsamen, demontierbaren Gestell befinden. Ein Servo für das Ruder, ein Hilfsantrieb (seitlich wie beim Original), ein Akku, ein Drehzahlsteller mit BEC und selbstverständlich der Empfänger müssen auch noch im Rumpf untergebracht werden. Die Abmessungen dieser Bauteile waren mir bekannt. Wie sah nun das Deck des Originals aus, gab es Aufbauten die als Öffnungen für den Zugang zum Rumpf genutzt werden könnten?

Das Original wurde in seiner langen Fahrenszeit mehrfach verändert; ich entschied mich für den derzeitigen Zustand, denn davon hatte ich genügend Bilder, unter anderem auch Decksansichten. Die Bilder zeigten einen durchgehenden Aufbau im mittleren Decksbereich, der sich am Modell optimal als Zugangsöffnung anbot. Davon ausgehend legte ich dann die Aussparungen für die Querschnitte fest. Mit der Skizze des Decks hatte ich meine Konstruktionsarbeiten des Rumpfes beendet, alle weiteren Details würden dann während des Baus erstellt werden.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Rumpf

Die Rumpfquerschnitte zeichnete ich auf 1 mm Karton auf und schnitt sie aus. Die so entstandenen Schablonen verteilte ich auf die Schaumstoffplatten, dabei legte ich die Spantauflagen an die langen Seitenkanten der Platten. Mit Permanentstiften zeichnete ich vorher die Spantmittellinien und die KWL an, daran richtete ich die Schablonen aus, zeichnete den Spantumriss sowie die auf der Schablone markierten Linien für Deck und Schanzkleid auf die Platten. Die Aussparungen wurden aufgezeichnet und, zur besseren Erkennbarkeit beim Aussägen, nachträglich rot schraffiert.

Nun brauchte ich nur noch die aufgezeichneten Spanten aus den Platten trennen, aber wie? Von allen Versuchen zeigte sich die Stichsäge unter dem Stichsägetisch als optimale Lösung. Wichtig ist, dass das Sägeblatt auch in der tiefsten Stellung mindestens 10 bis 20 mm über die Plattendicke hinausreicht. Die Verzahnung sollte nicht zu grob sein. (Mein Sägeblatt von Wolfkraft hatte die Bezeichnung 3547.) Für das Aussägen benötigte ich wenig Kraft, die Spanten sägte ich dabei ohne Aufmaß, um mir eine spätere Nacharbeit zu ersparen. An die Schnittflächen der Spanten zeichnete ich anschließend oben und unten die Mittellinie an, sie wurde beim Zusammenkleben zum Ausrichten benötigt.

Styrodurtafel mit aufgezeichneten Spanten |

Spant während des Aussägens |

ausgesägte Spanten |

Spanten werden zusammengeklebt |

Bevor ich die jeweils 2 Anfangs- und End-Spanten anklebte, leimte ich in das Rumpfinnere ein

Brett 10 x 60 x 900 mm mit 2 Einschlagmuttern M6. Dieses dient als „Gegenhalter” zur äußeren Latte

40 x 60 x 900, mit der ich den Rumpf beim Bearbeiten an der Werkbank befestigen konnte. Diese

Hilfsvorrichtung hat sich beim Schleifen der Rumpfform und beim Laminieren in Verbindung mit einer

kleinen Klappwerkbank hervorragend bewährt.

Der große hellblaue Klotz der nun entstanden war, hat mich schon ganz schön beeindruckt. Hatte ich

den Maßstab nicht doch etwas zu groß gewählt?

Aus diesem unförmigen, stufenförmigen Klotz musste nun mit Raspeln und Schleifklötzen der

Bootskörper geformt werden. Aus 60 cm lagen Balsaklätzen habe ich mir „Sandpapierfeilen”

angefertigt, der Querschnitt ähnelte dabei einer Halbrundfeile, um damit den Übergang des Rumpfes

zum Langkiel besser ausarbeiten zu können.

Rumpf unbearbeitet |

unterm Rumpf äußere Latte |

Rumpf bearbeitet, Aluschienen an Kiel und Achtersteven |

Heckspiegel angeharzt, Teppichklebeband angebracht |

An den Kiel wurden nun zur Erhöhung der Stabilität noch eine Alu-U-Profil (18 x 20 mm) mit der Öffnung nach innen und das gleiche Profil, aber mit der Öffnung nach außen am Achtersteven (zur Aufnahme des Ruders) angebracht. Beide Profile wurden vor der Montage miteinander vernietet und mit 5-Minuten-Epoxi an den Rumpf geheftet. Den Vorsteven verstärkte ich mit einem Alustreifen 2 x 18 mm, nach dem Laminieren würde darüber noch ein aus Holz geformter Vordersteven aufgeharzt werden.

Mit Hilfe einer Pappschablone zeichnete ich den Deckverlauf an die Rumpfseiten und sägte bzw. feilte eine 5mm breite Nut 10mm tief ein, in die ich jeweils zwei 5 x 5-mm- Kiefernleisten (Balkweger) für die spätere Decksauflage leimte. Als hinteren Rumpfabschluss befestigte ich nun noch den Spiegel aus 1-mm-Sperrholz. Den nächsten Bauabschnitt hätte ich mir getrost sparen können, ich spachtelte den gesamten Rumpf mit wasserverdünnbarem Holzkitt.

Entsprechend dem Verlauf des Schanzkleides klebte ich nun Teppichklebeband an die Rumpfseiten, habe jedoch die Isolierschicht nicht abgezogen, sprich dieses gelbe Schutzpapier verbindet sich nicht mit Epoxidharz und somit erhält man später eine saubere Innenseite des Schanzkleides. Die Balkweger durften natürlich nicht vom Klebeband verdeckt werden, denn sie sollten ja eine feste Klebeverbindung mit der Rumpfaußenhaut eingehen. Der Rumpf war nun fertig zum Laminieren.

|

|

|

|

| beim Laminieren | Rumpf mit Spritzspachtel lackiert | ||

Hierfür kam Epoxidharz und Härter L (langsam) zur Verwendung. Damit das Harz nicht so leicht an den senkrechten Flächen abfließt habe ich dem Gemisch etwas Thixotropiermittel zugemischt. Der Rumpf wurde nun mit vier, teilweise mit sechs Lagen Glasfilamentgewebe (Leinwand, 80 g/m2 ) beschichtet. Nach dem Trocknen konnte ich den Vordersteven aus 18-mm-Sperrholz aussägen, zurechtfeilen, der Rumpfform anpassen, mit Harz befestigen und schließlich mit zwei Gewebelagen überziehen. Der Rumpf des Originalschiffes ist über der KWL mit einem breiten Streifen verstärkt, deshalb wurde hier auch am Modell eine Verstärkung aus drei Lagen Glasgewebe angebracht. Während der folgenden einwöchigen Trockenzeit, wurde der Modellständer angefertigt und dann kam eine lange Leidenszeit: Schleifen, spachteln, schleifen, spachteln usw. Abschließend konnte ich den Rumpf mit Spritzspachtel überziehen und das Unterwasserschiff schon mit roter Farbe grundieren.

Unterwasserbereich mit roter Grundfarbe gespritzt |

"Hilfs"-Rumpf in Höhe Schanzkleidoberkante abgesägt |

restliches Styrodur bis auf Deckshöhe entfernt |

Ermittlung von Ballast und Gewichtsschwerpunkt |

Die Schanzkleidoberkante wurde mit Hilfe einer Pappschablone angezeichnet, der „Hilfs”-Rumpf oberhalb dieser Linie ließ sich nun mit der Stichsäge gut abtrennen. Das restliche Styrodur bis auf die Tiefe der Balkweger, des Decks und der vorhandenen Aussparungen wurde mit Cuttermesser und Stemmeisen entfernt und anschließend wurden alle Kanten mit Raspel und Schleifpapier verputzt. Mit einem Höhenreißer habe ich nun die KWL angezeichnet und den Rumpf zum ersten Mal ins Wasser (Badewanne) gesetzt. Drei Gewichte á 5kg benötigte ich, um die KWL zu erreichen, auch den Gewichtsschwerpunkt konnte ich dabei ermitteln.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Ballast

Bevor der Bleiballast in den Rumpf wandern würde, standen noch einige Arbeiten an. So wurde das

Ruder aus Balsa und Messingrohren gefertigt und mit Glasgewebe und Epoxidharz laminiert.

Ruderkoker und ein Aufnahmerohr für das Stevenrohr des Hilfsantriebes wurden eingepasst und

eingeharzt, das untere Ruderlager wurde aus Polystyrolplatten angefertigt und in das Aluprofil des

Achterstevens eingepasst. Mit einem Lötkolben und dadurch bedingt viel Rauch und Gestank, habe ich

nun im Rumpfinneren einen ca. 30 mm breiten Gießkanal für den Ballast bis hinunter auf das

U-Profil des Kiels gebrannt. Mit Hilfsspanten wurden anschließend die Messingrohraufnahme des

Mastes und eine M6-Gewindestange für die Transportaufnahme befestigt.

Alle Befestigungen haben eine großflächige Verbindung mit den inneren Rumpfflächen, diese

Klebungen erfolgten mit 5-Minuten-Epoxi bzw. Epoxidharz. Sekundenkleber oder Stabilit-Express

würden das Styrodur auflösen.

Der Rumpf hatte jetzt ein Gewicht von ca. 3kg. Unter Berücksichtigung der bereits erfolgten

„Schwimmprobe” würde sich also eine Verdrängung von ca. 18 kg ergeben. Bei Einbringung von 10 kg

Blei hätte ich noch 5 kg für das Rigg und alle übrigen Ein- und Aufbauten übrig, das sollte

reichen. Als nächstes kam der für mich „kriminellste” Teil des Bauablaufes, nämlich das Einbringen

des Bleis. Was würde mit dem Rumpf geschehen, wenn das Blei mit seinen über 300°C hineinfließen

und sich seinen Weg bahnen würde?

Die Decksauflageflächen hatte ich zum Schutz vor flüssigen Blei mit einer Pappschablone abgedeckt,

auch die Aussparungen innen wurden mit Pappen abgedeckt, so dass nur der Gießkanal frei blieb. Das

Aufnahmerohr für den Mast und die L-förmig abgewinkelte Gewindestange für die Transportbefestigung

reichen bis tief in den Kiel und sollen später vom Blei umflossen werden.

Nach langen Überlegungen wurde das Bad in der Wohnung als Gießerei festgelegt! Das bedeutete

Fußboden auslegen, alles was nicht herausgeschafft werden kann abdecken, feuchte Tücher

bereitlegen Lüftung auf Dauerbetrieb schalten, für zusätzliche Beleuchtung sorgen usw.

Achtung!!! Blei und Bleidämpfe sind gesundheitsschädlich, eine ausreichende Be- und

Entlüftung ist also äußerst wichtig, am besten ist es natürlich, wenn man den Gießvorgang im

Freien durchführen kann. Weiterhin sollte man sehr sorgfältig darauf achten, dass kein flüssiges

Blei ins Wasser gelangt, denn das würde zu einer explosionsartigen Verdampfung führen.

Mein Schwager, der solche Arbeiten beruflich ausübte und der mir schon den Ballast meiner „HELENA”

gegossen hat, hat auch dieses Mal den Gießvorgang übernommen.

Der Rumpf schwamm schon in der randvoll gefüllten Wanne, der blaue Badezusatz diente dabei nicht

dem Wohlbefinden des Rumpfes, sondern der Bildung einer dünnen Schaumschicht am Rumpf, wodurch man

die Wasserlinie gut sehen konnte. Am Rumpf in Höhe KWL hatte ich außerdem gelbe Klebestreifen zur

besseren Erkennung angebracht.

Mastaufnahme wird eingeharzt |

Styrodur mit Pappschablonen vorm Bleigießen abgedeckt |

vor dem Eingießen |

ein dünner Strahl flüssiges Blei fließt in den Rumpf |

Mit zwei Lötbrennern wurden nun fast 12 kg Blei geschmolzen und in mehreren Etappen, jeweils

kleine Mengen, eingegossen. Wir begannen im Bereich des Gewichtsschwerpunktes, dann im Bereich vor

der Mastaufnahme, zuletzt im hinteren Teil.

Man hörte beim Eingießen ein Geräusch wie von kochendem Wasser aus dem Rumpfinneren. ängstlich

habe ich den Rumpf von außen im Kielbereich angefasst, konnte aber keine starke Erwärmung

feststellen. Während des Eingießens habe ich den Rumpf im Wasser so gehalten, dass die

tatsächliche Wasserlinie parallel zur KWL erreicht wurde. Den Rumpf hatte ich danach noch 2

Stunden im Wasser gelassen, damit das Blei auskühlen konnte.

Nun kannte ich das Ballastgewicht, den Ballastschwerpunkt habe ich nach dem Gewichtsschwerpunkt des Rumpfes ermittelt und konnte mit der Berechnung der Kränkungsstabilität fortfahren. Ich ermittelte einen Wert von etwas über K = 2,5 kp/qm was dem Winddruck von 4 Beaufort entspricht. Da ich noch eine Reserve an Trimmgewicht hatte und man in der Praxis auch das Toppsegel einholen kann, müsste meine „JOLIE BRISE” (auf deutsch übrigens „SCHÖNE BRISE”) also ziemlich kentersicher segeln.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Weiter ging es mit den Arbeiten am Deck.

Nach einer Pappschablone habe ich ein Unterdeck aus 0,8 mm Sperrholz angefertigt. Es besteht aus vier Teilen, um die dreidimensionale Wölbung (Deckssprung und Balkenbucht) zu ermöglichen. Vor dem Aufkleben mussten jedoch noch einige „Innereien” angefertigt und eingepasst werden, so die Befestigungen für das Ruderservo, den Hilfsmotor, das Umlaufschot-Gestell sowie das Auflagebrett für den Drehzahlsteller. Auch hierbei waren jeweils großflächige Verbindungen mit den Styrodurflächen erforderlich.Schließlich musste das Schanzkleid noch verstärkt werden, zum einen um die maßstäbliche Dicke der Planken zu erreichen, und außerdem Stabilität für den späteren Transport des Modells zu gewinnen. Ich fertigte mir aus Karton Schablonen an, aus denen die Verstärkungen für die Schanzkleid-Innenseiten aus 3-mm-Sperrholz entstanden. Zur Andeutung der Planken zog ich mit einem Metallzirkel 1 mm tiefe Rillen ins Holz. Vor dem einkleben mit Epoxidharz habe ich diese „Planken” noch entsprechend dem Original mit roter Farbe lackiert.

Nun konnte ich die vier Teile des Unterdecks einpassen und mit Epoxidharz auf die Styrodurspanten, Balkweger und Hilfsspanten aufkleben. Da die Auflageflächen der Spanten sehr stufenförmig waren, musste ich zur Spaltfüllung das Harz stark andicken. Bis zum Trocknen wurde das Unterdeck mit Pinnadeln fixiert.

Jetzt konnte das Beplanken des Decks beginnen. Als erstes habe ich nach den vorhandenen Bildern

ein Beplankungsmuster fürs Modell erstellt, die Maße habe ich dabei nach der Größe der Schuhe der

Besatzung geschätzt.

Beim Original verläuft parallel, gebogen zur Rumpfaußenform, ein Wassergang aus dunklem Holz, die

Decksplanken verlaufen gerade, sprich parallel zur Mittelschiffslinie. Den seitlichen Anschluss an

den Wassergang bilden beidseitig zwei halbmondförmige Planken in doppelter Plankenbreite. Das Deck

ist ohne Fischung verlegt, auch Leibungen und Nagelpfropfen konnte ich nicht erkennen.

Beim Modell nahm ich für den Wassergang Mahagoni (3 x 15 mm) und für die Planken (3 x 10 mm)

Linde. Zur Imitation der Kalfaterung dienten Streifen aus 0,8 mm dunkelgrauen Karton. Die Länge

der Planken legte ich mit ca. 300 mm fest, das entspricht einer Originallänge von etwas über 4 m

und ist damit realistisch. Die Leisten wurden mit wasserfestem Weißleim aufgeleimt, das gesamte

Deck habe ich anschließend verschliffen und sechsmal mit farblosem, stark verdünntem Alkydharzlack

(seitenmatt) gestrichen. Zwischen den Anstrichen wurde jeweils leicht angeschliffen.

Nun musste in das Schanzkleid beidseitig ein langes Speigat eingebracht werden. Dazu fertigte ich

mir eine kleine Anreißlehre an und zeichnete damit an der Rumpfaußenseite die Öffnungen der

Speigatten an. Diese zwei 730 mm langen und 5 mm breiten Schlitze habe ich mit der Stichsäge

ausgesägt und mit der Feile zum Deck angeglichen.

Die nächste Arbeit war die Herstellung von über 40 Schanzkleidstützen. Ich stellte sie aus 10 x 10 mm Mahagonileisten her. Diese wurden an das Deck und das Schanzkleid angepasst, nach oben etwas konisch geschliffen und mit Stabilit-Express verklebt. Zur zusätzlichen Stabilisierung erhielten diese Stützen längs eine Bohrung, durch die sie mit langen 3-mm-Holzschrauben mit dem Deck, dem Unterdeck und den Balkwegern verschraubt sind. Die Bohrungen in den Schanzkleidstützen wurden oben mit Rundholzdübeln wieder verschlossen, denn daran sollte der Handlauf mit kleinen Schräubchen befestigt werden. Den Handlauf stellte ich aus 6-mm-Lindenbrettchen her. Er besteht wie beim Original aus mehreren Teilen, die Faserrichtung immer der Rumpfaußenform angepasst. Diese Teile wurden auf das Schanzkleid geklebt und zusätzlich mit kleinen Schräubchen an den Schanzkleidstützen befestigt, eine Vorsichtsmaßnahme für den Transport. Die beiden mittleren Handlaufteile im Bereich der Wantenbefestigung habe ich herausnehmbar gestaltet, damit sie beim Transport gemeinsam mit dem Mast und den Wanten einfach demontiert werden können. An den Schanzkleidstützen brachte ich innen noch Kreuzhölzer an.

Als nächstes begann die Anfertigung des Deckshauses. Die Seitenteile des Deckshauses mit 10

Bullaugen und zwei Lüftern wurden mit dem Deck verleimt und dienen als Süllrand, das Dach mit zwei

Oberlichtern und einem Niedergang wurde abnehmbar gestaltet.

Weitere Teile wollte ich vorm Lackieren des Rumpfes nicht mehr anbringen, denn dazu musste ich ihn

ja wieder kieloben drehen.

Entsprechend dem Original wurde der Rumpf im Unterwasserbereich rot und über der KWL schwarz

gespritzt. Dazu verwendete ich seitenmatten Alkydharzlack. Für die Lackiertechnik holte ich mir

etliche Ratschläge aus dem Buch „Lackieren von (Schiffs-) Modellen” von Helmut Harhaus.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Aufbauten

Die Namensbretter „JOLIE BRISE” und „SOUTHAMTON” fertigte ich aus Transparentfolie, die rückseitig in Spiegelschrift mit einem Tintenstrahldrucker beschriftet wurde, und aus 1-mm Polystyrolplatten. Die Teile wurden mit Teppichklebeband miteinander verbunden, die Außenform ausgeschnitten, gemeinsam an den Heckspiegel geklebt und mit Ziernägeln gesichert. Schwierig war es, einen geeigneten Schrifttyp zu finden, der dem Original sehr nahe kam. Der Wasserpass wurde aus weißem Selbstklebepapier 10 mm breit geschnitten und angeklebt. Anschließend habe ich den gesamten Rumpf farblos überspritzt, um einen gleichmäßigen Seidenglanz zu erzielen.

Weiter ging es mit den Einbauten im Rumpfinneren, bei denen ich mich am Prinzip und den Erfahrungen meiner „HELENA” orientierte. Ein demontierbares Gestell aus Holz nimmt zwei Segelwinden HS 785 HB auf, die jeweils eine Umlaufschot zur Bedienung des Groß- und Topsegels, sowie der zwei bzw. drei Vorsegel antreiben. Der Hilfsmotor, ein SPEED 500E, wurde mittels einer Federkupplung mit der Antriebswelle verbunden. Das Stevenrohr tritt originalgetreu backbordseitig aus dem Rumpf aus. Als Drehzahlsteller dient ein Speed Profi 40R, der mit seinem BEC auch die gesamte Stromverteilung aus dem NiMH-Akku 8,4V/3.000 mAh übernimmt. Der Akku wird in den Gießkanal über den Bleiballast gelegt.

Auf dem Dach des Deckshauses befinden sich zwei Oberlichter und ein Niedergang. Diese Aufbauten

sind mit dem Dach verbunden und können gemeinsam abgenommen werden, um den Zugang zur

Empfangsanlage und den Winden zu ermöglichen. Der Niedergang vor dem Mast ist ebenfalls abnehmbar,

darunter befindet sich die vordere Aufnahme des Windengestells.

Die übrigen Aufbauten und Ausrüstungsteile wie Kompasshäuschen, Großbaumstütze und Anker haben auf

dem Modell ebenso wie die Ruderpinne keine Funktionen.

Auch für die Anfertigung des Riggs habe ich die vorhandenen Bilder hundert Mal durchgesehen, um das Modell dem Original so ähnlich wie möglich nachzubilden.

herausnehmbare Handlaufteile zur Befestigung der Wanten |

Handlaufteile mit Juffern |

Handlaufteile mit Juffern an Wanten befestigt |

Lampen und Lampenborde vorbereitet für Befestigung an den Wanten |

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Takelage

Der Mast wurde aus Kiefern-, die Stenge und die Bäume aus Buchenholz angefertigt. Der Mast wird im Rumpf von einem Messingrohr aufgenommen und beidseitig mit den Wanden gehalten, an der Steuerbordseite sind wie beim Original Webleinen angebracht. Die Wanten sind mit Juffern und Taljen mit dem herausnehmbaren Teil des Handlaufs lösbar am Schanzkleid befestigt. Die achteren Wanten sind beidseitig aus dünner Stahllitze, ebenso das Klüverstag, damit erreiche ich einen sehr stabilen Stand des Mastes. Die beidseitig lösbaren Handlaufteile werden mit jeweils zwei Messingstiften an den angrenzenden Schanzkleidstützen gesichert. Nach dem Herausziehen dieser Stifte kann der Mast gemeinsam mit den Wanten entfernt werden. Fest verbunden mit den Wanten sind außerdem die Lampenborde mit den Seitenlaternen. An den Lampenborden ist, wie beim Original, der Schiffsname angebracht. Wie bei den Namensbrettern am Heck wurde auch hier die Schrift mit dem Tintenstrahldrucker von hinten auf Transparentfolie gedruckt und mit Doppelklebeband befestigt.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Segel

Nun fertigte ich mir entsprechend meiner Skizzen Schablonen für die Segel an, die ich noch ans

Modell anpasste. Glücklicherweise fand ich im Stoffhandel farblich passenden Stoff, (ziegelrot)

für die Segel. Nach diesen Schablonen nähte mir meine Schwester die Segel, die sie aber mehrfach

verändern musste, da die ursprünglich vorgesehenen Verschlüsse aus dem Anglerbedarf zu klein für

den Dauergebrauch waren, außerdem mussten sie immer mit einer kleinen Zange geöffnet und

geschlossen werden. Durch das Umrüsten auf größere Verbindungselemente ergab es sich aber, dass

die Segel gekürzt werden mussten.

Meinem Auge tun die jetzt recht großen Verschlüsse zwar weh, aber das Modell soll ja auch bei

rauem Segelbetrieb längere Zeit einsetzbar sein.

|

|

|

|

| Mast mit Segeln abgenommen, Klüverbaum eingefahren - transportfertig | |||

Groß- und Toppsegel werden gemeinsam von einer Segelwinde angesteuert, Fock, Klüver und Flieger mit der anderen. Die Vorsegel haben am Schothorn eine Öse, durch die die Schoten gezogen werden. Diese sind an der Steuerbordseite an den Kreuzhölzern der Schanzkleidstützen veränderlich befestigt, auf Backbord werden sie gemeinsam mit einer Angelschließe verbunden, die zur Umlaufschot führt. Die Vorsegel sind also mit großen Schlingen verbunden, welche mit der Umlaufschot vergrößert oder verkleinert werden können. Da die Vorsegel nur geringfügig überlappen, können sie auch bei leichtem Wind auf die andere Seite überwechseln. Der Öffnungswinkel ist über die Umlaufschot einstellbar.

Es ist vorgesehen, dass der Flieger und das Toppsegel schnell entfernt werden können, um das Modell der Windstärke anzupassen. Fock und Klüver sollen auch beim Transport am Mast bleiben. Damit sich beim Transport die Wanten nicht verdrehen und verhaken, fertigte ich aus Balsabrettchen Transportaufnahmen, an denen sie mit Gummiringen befestigt werden können. Bis auf einige funktionslose Kleinteile war das Modell nun fertig, die Schwimmprobe in der Badewanne ergab, dass das Modell bis zur KWL eintauchte, am Bug lag es noch ca. 5 mm höher. Die Waage zeigte fast 18,5 kg an, zusätzliches Trimmgewicht war also nicht mehr möglich.

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Probefahrt

die ersten Meter im Wasser |

Vergleichsfahrt mit der "PIRAYA" |

Fahrt bei leichter Brise |

Fahrt bei leichter Brise |

Das Fahrbild meiner kleinen „JOLIE BRISE” entspricht den Bildern, die ich vom Original habe.

Obwohl ein Test bei höheren Windstärken noch bevorstand, konnte ich zu diesem Zeitpunkt schon

festhalten, dass keine Veränderungen der Segel erforderlich waren.

Die geringe Luvgierigkeit mit voller Segelfläche ist normal und erfordert keine Veränderungen. Die

Vorsegelsteuerung funktionierte auch einwandfrei, wobei ich die einmal gewählte Einstellung bei

der geringen Windstärke nicht mehr verändern brauchte.

Diese Jungfernfahrt konnte ich also als vollen Erfolg betrachten, wahrscheinlich hatte auch die

Mannschaft an Bord des Modells einen großen Anteil daran: Der Skipper hat schon viele Stunden auf

meiner „GERDA” verbracht, der Junge hinter den Backbordwanten und das Mädchen im Niedergang haben

schon vier Jahre seemännische Erfahrung auf meiner „HELENA” gesammelt, und durch den kleineren

Maßstab sind sie sogar gewachsen...

|

|

|

|

| Fahrt bei starkem Wind ohne Toppsegel und Flieger bei Windstärke ca. 6 ist die Grenze erreicht | |||

Die Jungfernfahrt meiner „JOLIE BRISE” fand unter den kritischen Blicken der „Segelmacherin” und des „Bleigießers” statt, wurde von meiner Frau akribisch genau fotografisch dokumentiert und ich war natürlich happy!

|

[Original] | [Planung] | [Rumpf] | [Ballast] | [Deck] | [Aufbauten] | [Takelage] | [Segel] | [Probefahrt] | [Fazit] |

|---|---|---|---|---|---|---|---|---|---|---|

Fazit

Die „JOLIE BRISE” hatte nun schon einige Segelstunden auf dem Wasser verbracht. Für weitere

Fahrten suchte ich mir etwas stürmischeres Wetter aus, auch dabei verhielt sich das Modell recht

gutmütig, selbst mit voller Besegelung.

Bis etwa Windstärke 5 bis 6 lässt sich das Modell mit eingeholtem Flieger und Toppsegel noch

fahren, allerdings werden die Segelmanöver dabei schon gehörig vom Wind bestimmt und bei der

starken Kränkung taucht der Handlauf in die Wellen ein. Die Geschwindigkeit nimmt jedoch aufgrund

der Rumpfform dann kaum noch zu. Die Einstellung der Vorsegel hatte ich nach Auswertung der ersten

Fahrten noch etwas korrigieren müssen, aber die gewählte Lösung zur Verstellung funktioniert

einwandfrei. Für das „normale” Segeln lässt sich das Modell gut handhaben und bereitet beim Fahren

einer Wende oder Halse keine Probleme, wegen dem Langkiel benötigt man natürlich etwas mehr

Platz.

Abschließend kann ich sagen, dass sich meine Vorstellungen im vollen Umfang realisieren ließen.

Die Fertigung des Rumpfes aus Schaumstoff ist relativ einfach zu verwirklichen, dabei sind die

Kosten sicherlich nicht höher als bei einem Modell aus Sperrholz und Leisten, bei jedoch spürbar

geringerem Arbeitsaufwand. Das Modell dürfte eigentlich unsinkbar sein, da ja alle Hohlräume

ausgefüllt sind, auf einen Versuch will ich es aber nicht unbedingt ankommen lassen.

Das Fahrbild des Modells sieht sehr realistisch aus, bei entsprechendem Hintergrund kann man auf

den Fotos nur nach genauem Hinsehen den Unterschied zum Original erkennen, auch wenn ich das

Modell noch mit einigen Details vervollständigen muss.

Auf- und abgeriggt ist die kleine „JOLIE BRISE” in ca. 20 Minuten, die Unterbringung im PKW

bereitet auch keine Probleme.

Beim Transport zum Wasser sollte man allerdings im eigenen Interesse weite Wege mit den 18,5 kg

Gewicht am Tragegriff vermeiden.

Zum Schluss hoffe ich, mit meiner Schilderung weitere Modellbauer zur Verwirklichung ähnlicher

Projekte anregen zu können.

| Technische Daten | Original | Modell |

| Maßstab: | . | 1:13,5 |

| Länge gesamt: | 22,60 m | 1.800 mm |

| Länge Rumpf: | 17,10 m | 1.265 mm |

| Länge KWL: | 14,64 m | 1.040 mm |

| Höhe: | . | 1.910 mm |

| Tiefgang: | 3,10 m | 255 mm |

| Gewicht: | 44 t | 18,5 kg |

| Segelfläche gesamt: | 228 m2 | 110 dm2 |