Planvorlage

|

|

Modellbau

Planvorlage |

mini-sail

e.V. |

AC-Cupper Alinghi SUI 100

AC-Cupper Alinghi SUI 100

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Rumpf

Als erstes wurde der Spantenriss auf 4mm Sperrholz aufgeklebt und ausgesägt. Dabei machte ich schon mal Gedanken, wie ich das Deck herstelle. Ich hatte die Idee, Rumpf und Deck mit einer Form herzustellen. Das benötigt aber im Bereich des Decks einen 2-teiligen demontierbaren Längsspant. Also Habe ich auf den Längsspant diesbezüglich vorbereitet. Die Spanten wurden dann auf 2 Holzleisten die auf dem Baubrett fest fixiert waren auf den Längsspant aufgesetzt und ausgerichtet. Die Zwischenräume füllte ich mit einer Styrodur-Platte auf, die früher mal unter dem Bett der Eltern lag und nicht mehr gebraucht im Keller rumstand. Die hab ich mir dann gleich mitheimgenommen und die Zwischenräume der Spanten damit aufgefüllt. Nach dem trocknen kam das grosse Gemetzel! Mit dem grossen Fleischmesser wurde nun das überschüssige Styrodur weggesäbelt, bis die Spanten langsam sichtbar wurden.

|

|

|

|

|

|

Jetzt wurde der Kern geschliffen, habe mir dazu extra eine im Radius verstellbare Schleiflatte hergestellt, damit ich mich an die Rumpfform heranschleifen konnte ohne allzu grosse Dellen reinzuschleifen. Danach spachtelte ich erst mal Moltofill-Spachtel, und verschliff den Rumpf nochmals. Dann nahm ich die Form vom Baubrett, drehte sie um und entfernte den Teil vom Längsspant, wo das Deck hinkommt. So konnte das Deck in Form geschliffen werden. Zum Schluss wird die Spibaum-Aufnahme ins Deck reingeschliffen.

|

|

|

Nun überzog ich den ganzen Rumpfkern mit einer Lage Glas 160g/m2 Köper wurde der Rumpfkern verfestigt. Darauf eine Lage Abreissgewebe 100g/m2 Köper. Nach dem entfernen des Abreissgewebes nochmals spachteln und schleifen. Dann habe ich den Rumpfkern mit Trennwachs (6 Lagen) auf das laminieren vorbereitet. Das Glasgewebe und die Carbonmatten wurden in gewünschter Grösse (etwas Übermass schadet hier nicht) zugeschnitten. Dann kam der grosse Moment. Als Neuling im Bootsbau hatte ich schon etwas „Bammel“ vor diesem Schritt! Aber das konnte mich nicht bremsen und ich legte an einem Samstagmorgen los. Erst mit einer Lage Glas Köper 160g, Dann noch 2 Lagen Karbon Köper 200 g/m2 mit Beachtung unterschiedlicher Laufrichtung des Gewebes, laminierte ich meinen ersten Schiffsrumpf. Ich hatte beim laminieren eine Idee, bei der ich nicht wusste ob das was wird: Ich formte die überstehenden Gewebe gleich mal um die Deckskante, und fixierte diese mittels Teflonstreifen.

Die Idee war folgende: Ich wollte die Schmale Kante welche sich von der Plicht zum Heck zog so gleich in einem Arbeitsgang herstellen. Und beim Deck diente die umgeformten Gewebe gleich als Decksauflage die eine grossflächige Verklebung des Decks mit der Rumpfschale ermöglichte. Nun ich war dann sehr gespannt aufs ausformen! Am Sonntag dann der grosse Moment: Mit Teflonstreifen begann ich den Rumpf vom Kern zu trennen. Erst wollte dies nicht so recht gelingen, und der Schweiss floss in strömen. Nach einigen deftigen nicht druckbaren schweizerdeutschen Kraftwörtern konnte ich der Rumpf doch noch davon überzeugen, sich vom Kern zu trennen. Sogleich wurde das Resultat begutachtet! Wouww, ein geiles Gefühl! Musste am Bug noch etwas nachbessern, aber unter Berücksichtigung meines ersten selbstgebauten Rumpfes war ich schon etwas stolz auf mich! So war der Decksbau dann nur noch Formsache. Die Schwierigkeit bestand bei der Spibaum-Aufnahme, da legte ich gleich den schon fertiggebauten Spibaum rein, natürlich vorher mit Folie umwickelt und beschwert! Etwas Probleme hatte ich mit dem entfernen des Trennwachses im Rumpf. Aber mit dem richtigen Reiniger hat es dann doch noch geklappt.

|

|

|

|

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

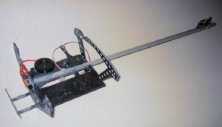

Kiel

Als Kiel verwendete ich den CFK-Kiel von RC-Yachtsegel, da traute ich mich nicht an den Selbstbau. Nur musste ich ihn dann so abändern, dass er meinen Anforderungen genügte. Die Bleibombe fertigte mir Manfred Prothmann, so war diese Baustufe schon bald erledigt.

|

|

|

Dann befasste ich mich erst mal mit dem Innenausbau, dh. die ganze Technik musste nun in den Rumpf eingebaut werden, ebenso die selber hergestellte Kieltasche. Diese laminierte ich dann gleich mal ein, musste aber einen Tag später feststellen dass ich mich in der Position derselben vertan hatte. Ich buchte dies nach einigen Kraftwörtern unter Anfängerfehler ab. Das positive konnte ich schon schnell feststellen, die Verbindung hält bombenfest! Nur mit roher Gewalt und heizen mit dem Heissluftföhn konnte ich die Kieltasche mit lautem Knacks wieder rausbrechen! Nach dem säubern der Bruchstellen an Rumpf und Kieltasche konnte ich diese dann endlich in richtiger Position einharzen, dabei legte ich als Verbindung von Kieltasche zum Rumpf noch einige Streifen Karbon-Band unidirektional 50 mm breit zur Verstärkung der Verbindung ein.

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

RC-Einbau

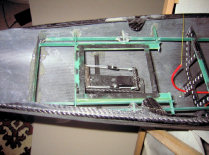

So nun entwarf ich aus Karton die Spanten, und die RC-Trägerplatte, diese wurden nach einigem ändern dann in Karbon hergestellt, ausgeschnitten und dann noch gehörig gelöchert, wie es sich für einen Schweizer „Käse“ gehört.

|

|

|

Die Segelwinde und die ganze

„Seiltechnik“ habe ich gleich konzipiert wie H. Schmalenstroth dies bei seinen

Cuppern auch ausgeführt hatte. Das hat sich bewährt, musste also nichts neues ausdenken. Dafür

hatte ich dann doch noch eine Idee, und das war folgende: Ich wollte den Akku nicht auf dem

Rumpfboden befestigen, denn falls mal Wasser ins Schiff reinschwappt! Ja dann ist man froh wenn

der Akku etwas höher liegt. So fertigte ich eine Auflage, die gleich hinter dem Mittelspant den

Akku aufnimmt. In die Karbon-Verbindungsröhrchen arbeitete ich 2 flache Supermagnete ein, die den

Akku rutschsicher festhalten.

Die Segelwinde und die ganze

„Seiltechnik“ habe ich gleich konzipiert wie H. Schmalenstroth dies bei seinen

Cuppern auch ausgeführt hatte. Das hat sich bewährt, musste also nichts neues ausdenken. Dafür

hatte ich dann doch noch eine Idee, und das war folgende: Ich wollte den Akku nicht auf dem

Rumpfboden befestigen, denn falls mal Wasser ins Schiff reinschwappt! Ja dann ist man froh wenn

der Akku etwas höher liegt. So fertigte ich eine Auflage, die gleich hinter dem Mittelspant den

Akku aufnimmt. In die Karbon-Verbindungsröhrchen arbeitete ich 2 flache Supermagnete ein, die den

Akku rutschsicher festhalten.

Bezugsquelle: www.supermagnete.ch

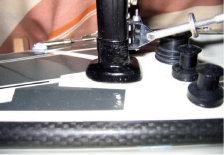

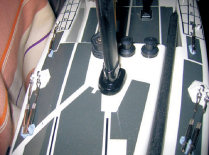

Den Mastfuss fertigte ich passend zum Ramoser Mast auch aus Karbonresten. Nun konnten die Mittelspanten mit der dazwischengesteckten und verleimten RC-Trägerplatte im Rumpf eingeharzt werden. Der vorderste Spant im Bug ist zugleich als Führung für den Alu-Vierkant, der die vorderen Seilumlenkungen trägt. Ganz genau ausrichten sollte man den Mastfuss, der in der Längsachse genau vor der Kieltaschen stehen muss. Hier ist präzises arbeiten sehr wichtig.

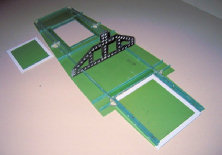

Als nächstes kam das zusammenfügen von Rumpf und Deck, danach fertigte ich für den Plichtboden eine Schablone, passte diese an die Rumpfwölbung an. Als Material verwendete ich 0.5mm Glas-Epoxy-Platte, welche sehr stabil und doch flexibel ist. Als Auflage baute ich aus Glas-Epoxy Flach-profil einen Rahmen, worauf die Bodenplatte später verleimt wird.

|

|

|

In den Rahmen baute ich gleich auch 2 Serviceöffnungen ein, um an die Ruderanlenkung mit Servohalterung zu gelangen, und vorne für Akkuwechsel und arbeiten an den RC-Komponenten. In die Rahmen passte ich wiederum kleinste Supermagnete ein, welche dann die am Deckel aufgeklebte Metallfolie als Gegenstück anzieht und das Deck somit verschliesst. Als Dichtmasse verwendete ich schwarze Silikondichtung aus der Autobranche, die dichtet gut ab.

Für die Plicht-Seitenwände fertigte ich erst eine Schablone, die ich mit Teflon bezog. Darauf laminierte ich aus Karbon und Epoxyharz die Seitenwände. Durch das Teflon bekomme ich schön glatte Oberflächen. Damit ich besser an die RC-Platte rankomme habe ich die Cockpit-Wand nicht festgeleimt, sondern habe sie auch mit Supermagneten fixiert. Nun fehlte noch der hintere Abschlussspant vom Plichtboden zum Rumpf. Die Verklebung war sehr anspruchsvoll und benötigte viel Zeit, bis alles präzis ausgerichtet war. Die Mastöffnung auf dem Deck hab ich zwischenzeitlich auch ausgebohrt und gefeilt.

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Lackierung

Nun kam mein Arbeitskollege zum Zug, welcher mir das Deck in RAL 9003 signalweiss sowie den Rumpf in RAL 7021 schwarzgrau lackierte. Jetzt musste ich die beim Druckshop angefertigten und ausgeplotteten Logos auf den Rumpf aufbringen, was gar nicht so einfach war!

|

|

|

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Logos

Bis ich diese überhaupt druckfertig hatte, war erst mal viel Internetrecherche angesagt! Mit

der Zeit hab ich diese im Internet dann aufgestöbert.

Aber diese waren im Druckshop nicht verwendbar, falsches Dateiformat! So suchte ich nach einer

Lösung, und fragte mal Eckart Müller an von RC-Network. Er wandelte alle meine Dateien in ein

druckfähiges Format um. Dazu machte er mir die Rumpflogos (rote Pfeile), die ich von Fotos aus

dem Yachtklub in Gstaad gemacht hatte als Datei. Diese mussten dann im Druckshop auf die richtige

Grösse skaliert werden, ebenso die von mir gezeichneten und von Eckart Müller bearbeiteten

Antirutschbeläge fürs ganze Deck.

|

|

|

|

|

|

|

Vor allem die gepfeilten Rumpflogos mussten sehr sorgfältig aufgebracht werden. Mit dem aufsprühen von Seifenwasser gelang das korrekte positionieren jedoch ganz gut, trotz ihrer Grösse. Anschliessend brachte ich den Rumpf wieder zum Arbeitskollegen, hatte morgens um halb sechs innert 2 Minuten 2 Beinaheunfälle mit dem Auto (ich hätte die Fahrer verprügelt wenn meinem Boot was passiert wäre!). Er lackierte mir mit 2-Komponenten Klarlack den Rumpf, So sind die Aufkleber gut vor Beschädigungen geschützt.

Die Segel von Latsch habe ich mittlerweile auch mit den entsprechenden Logos beklebt.

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Mast

Nun erstellte ich einen Mastausleger für den Mastkopf, der in den Ramoser-Mast reinpasst. Zum besseren Transport ist er demontierbar. Die Salinge habe ich aus Sperrholz angefertigt und in Form geschliffen und lackiert. Das durchziehen der Wanten durch den Mast war eine sehr nervenaufreibende Angelegenheit! Nachdem ich beim ersten Versuch gleich durchgefädelt hatte, war der Rest dann eine grosse Geduldsarbeit! Mit einer langen Injektionsnadel die ich von unten reinschob, fädelte ich anschliessend von oben durch die Bohrung einen dünnen Kupferdraht, den ich dann um den abisolierten Wantendraht umwickelte und mittels Sekunden-Kleber fixierte. Nun zog ich die Nadel unten raus und am Kupferdraht ziehend den Wantendraht mit rein. Unter Deck wird die Antenne mit den Wantenhaltern verbunden, so dienen die Salinge als Antenne, und es braucht keine zusätzliche (störende) Antenne.

|

|

|

|

< |

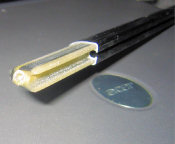

Den Mast habe ich 2-teilig konzipiert, zwecks besseren Transporteigenschaften. Dazu habe ich mir ein Verbindungsstück gebaut, welches absolut passgenau in den Mast eingefügt wird und diesen einwandfrei verbindet. So hab ich zum Transport keine Probleme, Mast mit Segel passen jetzt sogar auf die Hutablage meines Opel Meriva’s. Die obere Masthälfte wird durch 2 Wanten auf der unteren Hälfte fixiert, das hält absolut sicher zusammen, ohne dass ein Knick im Mast entsteht! Nebenstehend Bild der Mastverbindung. Der komplette Mast ist knapp 2 m lang.

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Aufbauten

Die Winschen sind Kaufteile eines sehr unzuverlässigen Händlers, den ich hier nicht erwähnen werde! Musste mehrere Monate auf die komplette Lieferung warten, Insider wissen nun sicher um wen es sich handelt! Die Coffeegrinder sind auch von ihm. Einzig den im Heck fertigte ich selber, da er anders aufgebaut war. Diesen baute ich mittels Fotos aus dem Internet nach. Ebenso das Heckgerüst mit den Antennen für die Navigation, Funk, etc.

|

|

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Ruder

Bei RC-Jachtwerft fand ich ein geeignetes Ruder, welches ich mittels dem Steckruder-System von RC-Yachtsegel kombinierte. So kann mit einem Handgriff das Ruder zum Transport ausgebaut werden..

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Stapellauf

Mit einigem Herzklopfen fuhr ich zum See, eine leichte Brise wehte optimal für den Stapellauf. Es war beeindruckend wie nun die Alinghi fahrt aufnahm und davonsegelte. Alles funktionierte einwandfrei, auch aufs Ruder sprach sie gut an. Ebenso gelangen die Wendemanöver, es war einfach nur pure Lust am segeln, ein Wahnsinnsgefühl nach einem Jahr Bauzeit nun ein tolles Segelboot zu steuern!

| Bildergalerie: |

|

|

|

|

|

|

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Takelung

Einen Riesenschreck bekam ich

als ich meine Alinghi zum ersten Mal auftakelte! Draussen im Rasen vor dem Sitzplatz spannte ich

die Wanten gleichmässig, als mich ein Riesenknall erschreckte! Was war passiert? Einer Mieterin

im 2. Stock fiel aus Versehen 2 Mini-Ananas-Tischdeckengewichte vom Balkon runter! Eines davon

verfehlte mich knapp und schlug mitten auf dem Deck ein! Ich war geschockt! Mein erster Gedanke:

„Jetzt hast du ein Loch im Deck“! Die Materialstärke des Decks 0.5 mm! – Doch

es war nicht so schlimm wie angenommen. Eine Ruderkonsole war zerschlagen und die Zentralwinsch

hatte was wegbekommen. Die Ruderkonsole musste ich spachteln und neu lackieren, die Winsch musste

ich neu bestellen, was wiederum einige Wochen dauerte. So war der erste Schaden schon vor dem

ersten Stapellauf behoben.

Einen Riesenschreck bekam ich

als ich meine Alinghi zum ersten Mal auftakelte! Draussen im Rasen vor dem Sitzplatz spannte ich

die Wanten gleichmässig, als mich ein Riesenknall erschreckte! Was war passiert? Einer Mieterin

im 2. Stock fiel aus Versehen 2 Mini-Ananas-Tischdeckengewichte vom Balkon runter! Eines davon

verfehlte mich knapp und schlug mitten auf dem Deck ein! Ich war geschockt! Mein erster Gedanke:

„Jetzt hast du ein Loch im Deck“! Die Materialstärke des Decks 0.5 mm! – Doch

es war nicht so schlimm wie angenommen. Eine Ruderkonsole war zerschlagen und die Zentralwinsch

hatte was wegbekommen. Die Ruderkonsole musste ich spachteln und neu lackieren, die Winsch musste

ich neu bestellen, was wiederum einige Wochen dauerte. So war der erste Schaden schon vor dem

ersten Stapellauf behoben.

| Baumaße: |

| Baumassstab: | 1:18 |

| Spantenriss: | 1:15 |

| Länge: | 1400 mm |

| Breite: | 226 mm |

| Gewicht: | 8500-9000g je nach Kiel |

| Segel Latsch: | ca 1000 mm2 |

| Mast Ramoser: | 1950 mm |

| Kiellänge: | 410 mm |

| Kielgewicht: | 3900 g für Leichtwind

4677 g für Starkwind |

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Schlußwort

Der Bau dieses Bootes war sehr anspruchsvoll, aber er war sehr lehrreich und ich wurde sehr gefordert. Aber genau das war der Reiz, den ich gesucht hatte. Und es hat mir viel Spass gemacht! Ohne Mailunterstützung von Heinz Schmalenstroth wär mir der Bau dieses Modells nie in so kurzer Zeit gelungen. Ihm gehört ein RIESEN-Dankeschön! Ebensolches gehört Eckart Müller von RC-Network für die Aufarbeitung meiner Vorlagen! Und meiner Frau die zwischendurch auch mal etwas unter meiner „Alinghi-Mania“ zu leiden hatte, mittlerweile aber auch sehr zum Alinghi-Fan wurde.

In Anbetracht dass es mein erster Eigenbau eines RC-Seglers war, ist er mir nicht schlecht gelungen. Nun segle ich das Modell, und es macht sehr viel Spass!! Bei leichten bis mittleren Windstärken geht die Alinghi beeindruckend ab! Bei Starkwind brauch ich aber noch einen Satz Segel mit reduzierter Segelfläche. Mal schauen wann die Modellbaukasse wieder etwas gefüllt ist.

Schade dass Alinghi nie auf meine Anfragen reagierte und mir Pläne und Unterlagen zur Verfügung stellte! Auch ein Besuch in Le Bouveret als sie die neue Alinghi 5 testeten, ich übergab einige Bilder und einen Brief an Hr. Bertarelli, endete ohne Antwortschreiben. Die Bilder erhielt ich kommentarlos mit Bertarellis Unterschrift versehen zurück, dazu ein Poster der Alinghi 5.

|

[Rumpf] | [Kiel] | [RC-Einbau] | [Lackierung] | [Logos] | [Mast] | [Aufbauten] | [Ruder] | [Stapellauf] | [Takelung] | [Schlußwort] | [Kommentare] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Kommentare zum Schiff