Baukastenmodell

|

|

Modellbau

Baukastenmodell |

mini-sail

e.V. |

Vorwort

Sie war die Messeneuheit des Jahres 2002, die VALDIVIA im Programm der Fa.

robbe. Schon die Katalogfotos machten Lust aufs Bauen und Segeln und wer auf einer der

Modellbaumessen das Ausstellungsmodell am robbe-Messestand begutachtete, war ihr sowieso verfallen ...

Sie war die Messeneuheit des Jahres 2002, die VALDIVIA im Programm der Fa.

robbe. Schon die Katalogfotos machten Lust aufs Bauen und Segeln und wer auf einer der

Modellbaumessen das Ausstellungsmodell am robbe-Messestand begutachtete, war ihr sowieso verfallen ...

Allerdings wurde die Geduld der VALDIVIA-Fans auf eine sehr harte Probe gestellt, denn erst Mitte 2003 wurden die ersten Baukästen ausgeliefert.. Während der langen Wartezeit auf meinen Baukasten sammelte ich aber schon einmal Informationen zum Original. Das habe ich mir als Mini-Sailor so angewöhnt, denn wenn ich ein neues Modell baue, will ich auch möglichst viel über das Original wissen.

Das Original

Als Erstes überraschte mich die Tatsache, daß die VALDIVIA heute in den Registern wieder unter ihrem Ursprungsnamen VANADIS geführt wird. Doch lassen Sie uns am Anfang beginnen.

Im Jahre 1868 wurde nach den Plänen von K. C. Agerskov auf der Stockholmer "Stora Varvet", damals "Södra Varvet" genannt, eine Rennyacht für den Schnapsfabrikanten Edvard Cederlund gebaut und unter dem Namen VANADIS zu Wasser gelassen. Vorbild für die Konstruktion waren die Neufundlandschoner und Rennyachten, die seit 1851 vor der Isle of Wright um den America's Cup segelten. Cederlund nutzte den Schoner knapp 30 Jahre lang als private Rennyacht.

Im hohen Alter stiftete Cederlund seine VANADIS der Königlichen Schwedischen Marine. Man schrieb das Jahr 1897, als ihre Nutzung als Kurier- und Lotsenschiff und - dank ihrer Schnelligkeit - als Schmugglerjäger an der schwedischen Küste begann. 1898/99 änderte sich ihr Aufgabengebiet. Sie nahm an einer Tiefseeexpedition und Umrundung der Weit teil. Unbestätigten Gerüchten zufolge soll sie in dieser Zeit auch die Lustyacht des schwedischen Kronprinzen gewesen sein.

Noch immer im Dienst

der Königlich Schwedischen Marine stand die VANADIS bis 1914 zunächst nur den Offizieren zur

Verfügung. Erst ab 1915 durfte sie auch von Unteroffizieren gesegelt werden. 1920 wurde sie

überholt, bevor sie zusammen mit dem Schoner ALBATROS 1925 dem Königlichen Schwedischen Yachtclub

übergeben wurde.

Noch immer im Dienst

der Königlich Schwedischen Marine stand die VANADIS bis 1914 zunächst nur den Offizieren zur

Verfügung. Erst ab 1915 durfte sie auch von Unteroffizieren gesegelt werden. 1920 wurde sie

überholt, bevor sie zusammen mit dem Schoner ALBATROS 1925 dem Königlichen Schwedischen Yachtclub

übergeben wurde.

Im Winter 1939/40 ging das Schiff dann wieder an einen Privatmann. L. Lenmor studierte zu jener Zeit Schiffbau und verdiente sich während der Semesterferien mit Gästereisen seinen Lebensunterhalt. Es folgten vier weitere Besitzerwechsel, bevor die VANADIS 1956 nach Deutschland verkauft wurde und den Namen VALDIVIA erhielt. Erst jetzt baute man die erste Hilfsmaschine ein.

Von 1978 bis 1981 wurde die VALDIVIA in Hamburg in liebevoller Detailarbeit originalgetreu restauriert. Man verzichtete bei der mühevollen Restauration bewußt auf den Einbau von jeglichem Luxus. In den folgenden Jahren gehörte sie zum Museumshafen in Flensburg.

2003 wurde sie erneut verkauft, und zwar an einen Werftbesitzer aus Rendsburg. Erneut standen fachgerechte Überholungsarbeiten auf dem Plan. Mit diesem Besitzerwechsel erfolgte nun auch die Rückbenennung in VANADIS.

Daß die VALDIVIA, die 1868 im Hinblick auf den America's Cup konstruiert wurde, auch heute noch

ein schnelles Schiff ist, zeigen ihre Regattaerfolgeder letzten Jahre:

1999: Hiorten Race 1. Platz

1999: Rumregatta 1. Platz

2000: Rumregatta 1. Platz

2000: Kohlregatta Heiligenhafen 1. Platz

2000: Cutty Sark Tall Ships Race 2. Platz

| Technische Daten | Original | Modell |

| Name: | VANADIS | |

| Ex-Name: | "VALDIVIA von Altona" | |

| Heimathafen: | Hamburg | |

| Liegeort: | Flensburg | |

| Nation: | GER | |

| Takelagetyp: | Schoner | |

| Schiffstyp: | Neufundlandschoner | |

| Baujahr: | 1868 | |

| L.ü.A.: | 29,00 m | 158 cm |

| Länge Rumpf: | 20,00 m | |

| Breite: | 5,15 m | |

| Tiefgang: | 2,80 m | 26 cm |

| Gesamthöhe: | 130 cm | |

| Masthöhe: | 103 cm | |

| Segelfläche: | 283 m2 | 53 / 61 / 72 dm2 |

| Maschine: | Daimler Benz OM 352; 105 PS | |

| Verdrängung: | 9 kg | |

| Maßstab: | 1:20 | |

Der Baukasten

Für ein großes Modell

braucht es auch einen großen Karton, das war mir schon klar. Was mir der Postmann dann aber vor

die Tür schleppte, überstieg sogar meine Erwartungen. Sogar meine beiden Söhne, sie bauen beide

ebenfalls schon Schiffsmodelle, waren baff erstaunt, was sich ihr Papa da vorgenommen hatte ...

sie konnten das Öffnen der Pakete kaum erwarten. Der größte Karton enthält die tiefgezogenen

Kunststoffteile für Rumpf, Deck, Schanzkleid und Aufbauten, dazu Holz- und Kunststoffteile für den

Innenausbau. Dazu die mehrteiligen Masten aus GfK, Aluminium und Holz, Einbau und

Befestigungsmaterial für die Segelwinden, mechanische Antriebsteile, wie Ketten und Segeltrommeln

für die Segelverstellung, den kompletten Segelsatz und Takelage, viele Kleinteile und

Befestigungsmaterial, die Ruderanlage, einen Bootsständer, Dekorbogen und last but not least die

mehrsprachige, bebilderte Bauanleitung mit Bauplan.

Für ein großes Modell

braucht es auch einen großen Karton, das war mir schon klar. Was mir der Postmann dann aber vor

die Tür schleppte, überstieg sogar meine Erwartungen. Sogar meine beiden Söhne, sie bauen beide

ebenfalls schon Schiffsmodelle, waren baff erstaunt, was sich ihr Papa da vorgenommen hatte ...

sie konnten das Öffnen der Pakete kaum erwarten. Der größte Karton enthält die tiefgezogenen

Kunststoffteile für Rumpf, Deck, Schanzkleid und Aufbauten, dazu Holz- und Kunststoffteile für den

Innenausbau. Dazu die mehrteiligen Masten aus GfK, Aluminium und Holz, Einbau und

Befestigungsmaterial für die Segelwinden, mechanische Antriebsteile, wie Ketten und Segeltrommeln

für die Segelverstellung, den kompletten Segelsatz und Takelage, viele Kleinteile und

Befestigungsmaterial, die Ruderanlage, einen Bootsständer, Dekorbogen und last but not least die

mehrsprachige, bebilderte Bauanleitung mit Bauplan.

In einem weiteren unscheinbaren weißen Karton findet sich der Beschlagsatz. Dazu gehören z.B.

Positionslampen, Steuerrad, Anker, Ankerwinde, usw. aber auch alle Holz- und Zubehörteile zur

Beplankung des Decks und der Aufbauten. Und dann gibt es noch den silbernen Karton des

Antriebssets, er enthält den Elektromotor mit Untersetzungsgetriebe, Stevenrohr mit Welle und Prop

sowie Kleinteile, sogar die Entstörkondensatoren sind dabei.

Der Ballastkiel ist separat verpackt. Eine massive Holzverpackung schützt die fast 5 kg schweren Bleistangen auf dem Versandweg. Die beiden von robbe vorgeschlagenen Segelwinden hatte ich gleich mitbestellt, somit sollte es keine Anpassungsprobleme geben. Trotz der Fülle der Teile ist der Baukasten übersichtlich gestaltet, denn die kleineren Bauteile sind nach Baustufen in Klarsichttüten verpackt und diese mit Aufklebern den Baustufen zugewiesen. Die Holzteile sind wasserstrahlgeschnitten, die somit vorliegenden, sauberen und vor allem winklige Kanten, bei minimalen Verbindungen zur Materialplatte, machen dem Modellbauer das Leben leichter. Auch High-Tech-Material hat den Einzug in die Baukastenwelt geschafft, Alu-Rohre mit minimalen Materialstärken und sogar konische Glasfaserrohre sind hier zu finden.

Als Grundlage zum Bau dient eine 86 Seiten umfassende Bauanleitung, diese gliedert sich in 34 Baustufen. Ergänzend sind sechs Pläne im handlichen Format DIN Al beigelegt. Der wichtigste davon war für mich das Blatt 1: Es zeigt die Lage der Teile in den verschiedenen Sperrholz- und ABS-Platten, eine wertvolle Hilfe bei der Orientierung.

Baustufe "0" befaßt sich mit dem Bau des Ständers. Die Seitenteile aus Sperrholz werden auf einem massiven Abachibrett verschraubt, als Auflage für den Rumpf dient 4 mm dicker Filz mit selbstklebender Rückseite. Eine gutes Material, vermeidet es doch die Tendenz von zu inniger Verbindung mit den aufgebrachten Lacken, die Gummimaterialien immer wieder aufweisen.

Der Rumpf

Hier geht es schon

richtig zur Sache. Der Rumpf besteht aus einem ABS-Tiefziehteil mit einer Materialstärke um 1 mm,

somit ist er auch ohne zusätzliche Spanten kräftig genug für einen Segler dieser Größenordnung.

Die geraden ABS-Ränder schnitt ich größtenteils mit einem Cuttermesser ab, für die Rundungen

benutzte ich meine Laubsäge, die mit einem feinen Blatt ausgestattet war.

Hier geht es schon

richtig zur Sache. Der Rumpf besteht aus einem ABS-Tiefziehteil mit einer Materialstärke um 1 mm,

somit ist er auch ohne zusätzliche Spanten kräftig genug für einen Segler dieser Größenordnung.

Die geraden ABS-Ränder schnitt ich größtenteils mit einem Cuttermesser ab, für die Rundungen

benutzte ich meine Laubsäge, die mit einem feinen Blatt ausgestattet war.

Der Rumpf ist nach etwa zwei Stunden Bauzeit mit der Bugverstärkung und der Kielhacke ausgerüstet und bereit für Baustufe 2.

Der Antrieb

Im Antriebsset sind wie erwähnt alle benötigten Teile enthalten, um den Motor einbauen zu können. Neben den Entstörkondensatoren sind sogar Stecker und Kabel vorhanden. Schon hier zeigte sich ein sehr großer Pluspunkt des Baukastens: Jede Baustufenbeschreibung beginnt mit der Materialliste, dann folgt die Beschreibung der einzelnen Bauschritte. Die Gliederung ist so gehalten, daß man jeden einzelnen Schritt abhaken kann. Ich habe es so gemacht: Bauschritt gelesen, Material gerichtet, in der Stückliste abgehakt. Nach dem Verbauen der Teile wurde der Bauschritt in der Bauanleitung mit Bleistift abgehakt. So wußte ich auch nach Bauunterbrechungen immer, wo ich stehen geblieben war.

Der Einbau der Antriebseinheit ist an sich problemlos. Einen Hinweis möchte ich aber geben, denn bei mir ragte das Stevenrohr nicht aus der Kunststoffaufnahme des Motors heraus, in die eingebaut es geliefert wird. Bild 15 in der Bauanleitung zeigt das notwendige Maß von 4 mm. Die Folge davon war, daß das Zahnrad am Holzspant scheuerte. Ich habe später einen Distanzring eingebaut. Dazu bohrte ich eine Messingmutter auf 4 mm auf. Ein eingeklebter Zapfen stellte die Verbindung zum Kunststoffzahnrad sicher. Verzapfen und Verkleben sind notwendig, weil ein Zugang ins Rumpfinnere später nur durch die Öffnungen unter den Aufbauten möglich ist. Die Suche nach einem in die Bilge gefallenen Kleinteil wäre recht mühsam.

Das Ruder

In der nächsten Baustufe wird das Ruderblatt an die Kielhacke angepaßt. Die Anströmung des

Ruders wird durch in den Spalt geklebte Dreikantleisten aus Kunststoff verbessert. Zum Schutz

gegen versehentliches Verkleben habe ich das Ruderblatt während des Klebevorgangs in eine

Plastiktüte verpackt. Das Rudergestänge liegt dem Baukasten bei, in die Haltewinkel für das Servo

müssen noch die notwendigen Löcher in verschiedenen Durchmessern gebohrt werden.

Apropos Bohren: Für den Bau braucht es eine ganze Vielfalt an Bohrern in verschiedenen

Durchmessern. Zur besseren Vorbereitung für nachbauende Kollegen habe ich alle benötigten

Durchmesser aufgelistet: 1,0 / 1,1 / 1,2 / 1,5 / 1,6 / 1,8 2,0 / 2,2 / 2,3 / 2,5 / 2,6 / 3,0 / 3,2

/ 3,5 4,0 / 4,2 / 5,0 / 6,0 / 7,0 / 9,5 und 12,0 Millimeter, dazu einen Senker.

Der Ballast

Rutschte der Rumpf bisher noch leicht im Ständer hin und her, so ändert sich das in dieser Baustufe. Die 5 kg schweren Bleistangen werden im Rumpf verklebt. Danach kann man den Rumpf erst einmal beiseite stellen, denn nun beginnen die Arbeiten am Deck.

Das Deck

über ein beiliegendes Formstück werden die Decksunterzüge aus Leisten formverleimt. Während die Teile nacheinander auf der Form aushärten, kann man die Lukenöffnungen aus dem tiefgezogenen Deck aussägen und die Kanten verschleifen. Nach dem Verkleben der Unterzüge mit der Decksunterseite kommen Rumpf und Deck zum ersten Mal zusammen. Hilfsschrauben unterstützen die Ausrichtung vom Deck zur Rumpfschale.

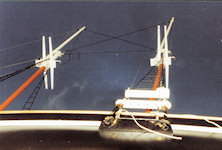

Nun folgt ein ganz wichtiger Schritt für die späteren Fahreigenschaften des Modells, nämlich die Ausrichtung der Masten. Hier sind es zwar "nur" die Mastfüße, aber dennoch ist größte Sorgfalt geboten, da eine versetzte oder schräge Ausrichtung der Masten negative Segeleigenschaften hervorruft. Auf der Suche nach Möglichkeiten, senkrechte und waagerechte Bezugsebenen zur Bugspitze aufzutreiben, habe ich meinen Bastelkeller verlassen und meine Haustür zu Hilfe genommen. Das Bild zeigt, wie ich vorging.

In dieser Baustufe wird auch eine Akkuhalterung eingebaut. robbe hat sich beim Akkupack auf eine Zwischengröße eingeschossen: Mignonzellen sind dünner, Sub-C-Zellen größer. Wer seine Akkuvielfalt nicht ausdehnen will, findet sicher eine Lösung, den Halter aus dem Baukasten entsprechend den gewünschten Zellen anzupassen. Platz und Tragfähigkeit auch für Sub-C-Zellen stehen ja genügend zur Verfügung.

Die Decksbeplankung

Dies war ein Bauschritt, auf den ich mich besonders gefreut habe, gibt doch das Holzdeck der VALDIVIA erst ihr Gesicht. Und außerdem bin ich ein Holzwurm. Die Verlegung des Decks ist in der Bauanleitung in zwei Ausführungen beschrieben, mit und ohne Fischung. Ich entschied mich natürlich für die Fischung, denn auch das Deck auf dem Original ist so verlegt.

Die entsprechende Vorgehensweise ist gemäß der Baubeschreibung ohne Probleme nachzuvollziehen,

allein 6 Seiten der Baubeschreibung setzen sich bis ins Kleinste mit der Fertigungsmethode

auseinander. Für die Beplankung wird Teakholz eingesetzt, die Kalfaterung mit weißen

Kunststoffstreifen imitiert. Allen Ungläubigen sei gesagt, daß die VALDIVIA im Original

tatsächlich mit einem weißen Material in den Decksfugen abgedichtet ist! Auch wenn es merkwürdig

aussieht, das Original ist in der Tat so ausgestattet! Die Beplankung wird übrigens

ausschließlich nur mit Sekundenkleber aufgebracht, was trotz anfänglicher Skepsis sehr gut

funktionierte. Bauplan und Fotos unterscheiden sich bei der Ausführung der Mittelplanke. Der Plan

zeigt eine durchgehende Mittelplanke, auf den Fotos in der Bauanleitung ist aber vorne eine Fuge

zu sehen. Ich entschied mich spontan für die Fuge, sie gefiel mir besser. Als ich die benachbarte

Planke zur Kontrolle anlegte, mußte ich erkennen, daß ich einen Knick im Plankenverlauf fabriziert

hatte. Die Planke mußte also wieder runter. Danach verlegte ich die Mittelplanke doch aus einem

Stück. Wahrscheinlich hat man dieses Vorgehen beim Original ebenfalls bevorzugt, um die

Haltbarkeit der Decksplanken nicht durch zusätzliche Fugen zu beeinträchtigen.

Die Beplankung wird übrigens

ausschließlich nur mit Sekundenkleber aufgebracht, was trotz anfänglicher Skepsis sehr gut

funktionierte. Bauplan und Fotos unterscheiden sich bei der Ausführung der Mittelplanke. Der Plan

zeigt eine durchgehende Mittelplanke, auf den Fotos in der Bauanleitung ist aber vorne eine Fuge

zu sehen. Ich entschied mich spontan für die Fuge, sie gefiel mir besser. Als ich die benachbarte

Planke zur Kontrolle anlegte, mußte ich erkennen, daß ich einen Knick im Plankenverlauf fabriziert

hatte. Die Planke mußte also wieder runter. Danach verlegte ich die Mittelplanke doch aus einem

Stück. Wahrscheinlich hat man dieses Vorgehen beim Original ebenfalls bevorzugt, um die

Haltbarkeit der Decksplanken nicht durch zusätzliche Fugen zu beeinträchtigen.

Die einzige Abweichung beim Verlegen des Decks, die ich mir genehmigt habe, ist, daß ich die kurzen Enden der Kalfaterung bei den gefischten Planken nicht separat angeklebt habe. Ich habe einfach den Kunststoffstreifen, der die Kalfaterung darstellt, entsprechend der Länge der Plankenstirnseite abgeknickt. So ist der Streifen länger und läßt sich einfacher handhaben (siehe Bild).

Zum Kleben des ABS-Streifens auf das ABS-Deck habe ich mich auf Aceton verlassen. Es löst das

Material an und verschweißt es. Sparsam mit einem feinen Pinsel an die Klebe- Haupt- und

Vorsegelwindenfuge gebracht, ist es noch schneller als Sekundenkleber.

Dabei ist aber sparsamster Umgang Voraussetzung für das Gelingen, denn Aceton ist ein

Lösungsmittel, das bei übermäßiger Anwendung ABS tiefgründig auflöst und sogar zu Löchern führen

kann!

Ferner ist zu erwähnen, daß ich grundsätzlich alle Klebestellen vordem Klebstoffauftrag mit

grobem Schmirgelpapier angeschliffen habe, auch das Deck auf der Beplankungsseite. Teakholz ist in

großzügiger Menge im Baukasten enthalten, so daß man sich die schönsten Stücke für das Deck

aussuchen kann. Da schmale Fugen zwischen Decksplanken und Kalfaterstreifen nicht auszuschließen

sind, habe ich vor dem Schleifen alle Kalfaterstellen mit Sekundenkleber nachgefahren.. Dadurch

werden Kunststoff und Holz nochmals miteinander verbunden. Eine glatte Oberfläche erreichte ich

danach durch Abziehen, das vermeidet Kratzer, wie sie durch Schleifpapier entstehen können. Als

Werkzeug benutze ich Klingen für Teppichbodenmesser.

robbe schlägt vor, das Deck zu wachsen, und ich muß sagen, das Ergebnis überzeugt. Es hat sogar

den Vorteil, daß eventuelle spätere Kratzer ausgebessert werden können.

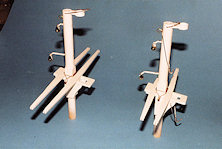

Haupt- und Vorsegelwinden

Die beiden Segelwinden werden an der Unterseite des Decks befestigt. Die Hauptwinde erhält eine Doppelfunktion: Mittels einer Endloskette steuert sie die Groß- und Schonerschot zusammen an. Eine zusätzlich auf dem Kettenrad montierte Schottrommel bedient die Vorsegelschot.

Für den Zusammenbau des Kettenrades soll bei Teil 7.7 eine Servoscheibe verbaut werden. An dieser Scheibe mußte ich den Rand an der Nicht-Verzahnungsseite abschneiden, sonst verzog sich das Kettenrad 7.8 beim Zusammenschrauben. Beim Spannrad für die Kette ist ein Langloch von Vorteil, um das Spiel in der Kette auszugleichen. Die zweite Winde erhielt keine gesonderte Ausstattung. Sie übernimmt als Vorsegelwinde die Genuafunktion für Klüver und Flieger. Beide Winden werden so raffiniert unter Deck verschraubt, daß sie später zu Wartung oder Reparatur durch die Decksöffnungen ausgebaut werden können.Die Schotführung

Bei der Schotführung zeigt robbe, wie aus serienmäßigen Blöcken Spezialteile hergestellt werden können: Durch Verlöten mit Wirbeln wird ein freies Drehen des Blocks um seinen Befestigungspunkt erreicht. Aus Splinten und Messingnieten entstehen Führungsösen, die im Deck eingelassen werden und die Schoten richtungsgenau führen. Durch Rohre und Hohlniete werden die Schoten von den Winden aus durch die Wände der Aufbauten auf Deck geführt.

Zum Einstellen der Windenwege ist eine Fernsteuerung notwendig, die eine Einstellung der

Servowege erlaubt. Als einfache Variante schlägt robbe dazu ein Dual-Rate-Modul vor. Verwendet man

so wie ich eine Computeranlage, wird die Wegbegrenzung einfach am Sender eingestellt.

Ergänzend zur Bauanleitung habe ich die Verknotung der Fockschot mit dem Rückholgummi

fotografiert. Das Dicke ist der Gummi, das Dünne die Schot.

Die Ankerwinde

Ein typisches Ausstattungsteil auf jedem Schiff ist die Ankerwinde. robbe widmet diesem Teil eine ganze Baustufe: 23 Positionen in der Stückliste werden liebevoll und schön detailliert zu einer funktionsfähigen Winde zusammengebaut. Handkurbeln drehen über die Zahnräder die Spillköpfe und sogar die Bremse erfüllt ihre Aufgabe. In diese Baustufe ist die "Hochzeit" integriert, wie man es in der Automobilbranche sagen würde. Nachdem in Baustufe 5 die Schrauben, die Deck und Rumpfschale verbanden, wieder entfernt worden waren, soll jetzt das Deck fest verklebt werden.

|

|

|

|

| Ankerwinde vor - | - und nach dem Einbau | - etc. | - etc. |

Hier möchte ich wieder einen Tipp einbauen.

Vor dem Verkleben besteht die letzte Chance, im Rumpf Auftriebskörper für den Notfall einzubauen.

Ich finde Notauftriebskörper bei Segelschiffen generell für angebracht und wer ähnlich denkt,

sollte den Einbau jetzt vornehmen, denn später ist das Innere nur noch durch die Decksöffnungen

zugänglich.

Für die Verklebung von Deck und Rumpf mit Stabilit Express ist ein Helfer notwendig. Zum Anrühren der großen benötigten Klebermenge, zum Auftragen des Klebers und zum Zusammenfügen von Deck und Rumpf hat man nur eine Topfzeit von ca. 10 min. Ein griffbereites Zurechtlegen der Schrauben und Klammern und ein zügiges Arbeiten sind daher unerläßlich.

Bugspriet und Klüverbaum

Eine Bauphase, die mir stellenweise Klippen in den Weg legte, die es zu umschiffen galt. Den

Nachbauern will ich hier Lotsendienste anbieten.

Als Erstes stellte ich fest, daß

bei mir der Bugspriet zu tief auf dem Vorsteven zu liegen kam. Er stimmte in der Höhe nicht mit

dem dahinter liegenden Unterlegklotz 11.5 überein. Eine Auflage brachte die benötigte Höhe. Auch

die seitlich anzuklebenden Plastikteile können zur Höhenkontrolle hinzugezogen werden.

Als Erstes stellte ich fest, daß

bei mir der Bugspriet zu tief auf dem Vorsteven zu liegen kam. Er stimmte in der Höhe nicht mit

dem dahinter liegenden Unterlegklotz 11.5 überein. Eine Auflage brachte die benötigte Höhe. Auch

die seitlich anzuklebenden Plastikteile können zur Höhenkontrolle hinzugezogen werden.

Das zweite Riff war die Einnietmutter 11.7. Nach Bild 133 steht in der Bauanleitung, daß man den Bugspriet mit 3,3 mm aufbohren soll. Die Einnietmutter 11.7 hat aber an ihrer Verzahnung Bedarf für eine Öffnung von 3,9 mm. Wie der Niet in das Rohr kommt, ist auf meinen Bildern zu sehen. Zuerst bohrte ich den Bugspriet auf 3,9 mm auf. Dann heftete ich die Einnietmutter mit Sekundenkleber an einen Schaschlikspieß. Mit dem Spieß wird die Mutter in den Bugspriet eingeführt und an die Bohrung plaziert. Da der Niet dicker ist als das Loch - die Verzahnung soll schließlich in das Material des Bugspriets beißen - paßt er nicht nach draußen. Um den Niet bis zum Absatz herauszuziehen, drehte ich die Schraube 11.8 in den Niet. Sie drückt dabei den Schaschlikspieß an die Rückwand und wirkt wie ein Abzieher. Mit dieser Methode wird die Einnietmutter bis zum Absatz herausgezogen. Fertig!

Die "Klippe Klüverbau" passierte der Lotse als Nächstes. Hier werden Ringe um den konischen Klüverbaum aus GfK-Rohr benötigt. Ich schaffte es beim Doppelring 11.23 und bei der Kombination mit der Lasche nicht, mit den beigefügten Messingringen 8/7,2 x 6 um den Baum zu kommen. Irgendwie war der Durchmesser zu gering, obwohl ich die Ringe materialsparend mit einem feinen Blatt in der Laubsäge aufgeschnitten hatte. Erst neue Messingrohre (Baumarkt) mit den Maßen 9/8 erlaubten, den Klüverbaum zu umschließen.

Die Lasche 11.24 hat die Abmessungen 0,4 x 5 x 21. Dafür werden zwei Lagen 0,2mm-Messingband

zusammengelötet. Ich finde, hier hätte robbe 0,4 mm starkes Material in den Baukasten legen

können. Wer sich in diesem Bauschritt übrigens fragt, wozu die 1,2-mm-Löcher hinter den Ringen

dienen, der findet die Antwort auf Seite 73 im Bauschritt 31. In die Löcher werden Splinte

eingesetzt, die die Blöcke für Fliegerund Klüverstecker aufnehmen.

Und noch ein Tipp: Am Ende von Baustufe 11 musste ich den Decksüberstand absägen. Dazu benutzte

ich die Laubsäge. In normaler Haltung (mit dem Griff nach unten) bekam ich Platzprobleme. Also

drehte ich die Laubsäge um, so dass der Griff nach oben zeigte. Das Blatt musste ich zum Sägen

ebenfalls umdrehen. Die Hand greift dann oben, wo genug Platz vorhanden ist. Das Foto

verdeutlicht, wie es gemeint ist.

| Die Masthülsen |

Der Einbau der Masthülsen war wieder ein "Haustürgeschäft", denn hier waren die benötigten senkrechten Bezugskanten am besten greifbar. Wer bei den Mastsockeln sauber gearbeitet hat, hat hier wenig Aufwand. Sollte doch etwas daneben gegangen sein, besteht in diesem Bauschritt die Chance, korrigierend einzugreifen.

Das Schanzkleid

Aus einer sehr großen Tiefziehwanne sind die Schanzkleider auszuschneiden, sie werden mit Hilfe einer im Baukasten enthaltenen Schablone ausgerichtet. Es folgt das Bohren der Löcher und das Anpassen und Einkleben der Schanzkleidstützen. Auch diese Bauschritte konnten problemlos abgehakt werden.

Die erste Farbe kam nach dem Fertigstellen der Schanzkleider an deren Innenseiten. Erst nach dem Lackieren wurden sie mit Sekundenkleber (Aufrauen nicht vergessen) ans Deck geklebt. Am Heck wurde anschließend eine massive Aufdoppelung mit aufgeklebt, sie versteift den Übergang vom Rumpf zu den beiden Schanzkleidhälften und bildet den Heckspiegel als eine glatte Fläche aus.

|

|

|

Und jetzt bekommt die VALDIVIA endlich Farbe. Mit Sprühdosen lackierte ich zuerst den schwarzen Überwasserbereich. Nach dem Auftrag von Rot am Unterwasserschiff folgte das Abkleben zum Lackieren der weiß zu spritzenden Streifen von Wasserlinie und Scheuerkante. Abschließend sprühte ich noch eine seidenmatte Klarlackschicht über den ganzen Rumpf.

Die Holzverschanzung

robbe setzt an der Holzverschanzung seine überzeugungsarbeit in Sachen Sekundenkleber fort. Ein

überraschend zügiger Baufortschritt ist das Ergebnis. Nach der Stückliste bilden vier 2 x 7 x 200

mm Kiefernleisten den gebogenen Ankerbalken.

Man sollte sie vorsichtig im nassen Zustand über die beiliegende Form biegen, ich habe versucht,

die Leisten trocken zu biegen und prompt alle durchgebrochen ...

Beim Verschrauben des Ankerbalkens mit dem Schanzkleid sollte man auf Bild 176 beachten, daß die

Messinghülsen 14.14 auf dem Ankerbalken aufsitzen. Sie verschwinden also nicht als Schutz des

Ankerbalkens im Holz, wie ich sie zuerst einsetzte, sondern sie bleiben zwischen Schraubenkopf und

Ankerbalken als Ummantelung der Schraube stehen. In Baustufe 34 wird an dieser Konstruktion das

Ankerfall 34.5 belegt.

| Fertigstellung der Rüsten |

Baustufe 15 ist eine der kürzesten: Die schwarz lackierten Rüsten werden mit den unteren Jungfern und Splinten versehen. Die Drähte der Jungfern und die Splinte brauchen nicht verklebt zu werden, eine freie Drehbarkeit ist erwünscht.

Die Decksaufbauten

Diese entstehen alle nach dem gleichen Schema. Als Basis dient das jeweilige Gehäuse aus einem rauchfarbenen Tiefziehteil. Nach dem Glätten der Schnittkanten schliff ich das ganze Gehäuse mit Schleifpapier der Körnung 360 an, damit die zur Verkleidung vorgesehenen Holzteile wieder problemlos mit Sekundenkleber aufgeklebt werden können. Vorsicht natürlich an den Stellen, an denen später die Oberlichter entstehen, hier darf nicht angeschliffen werden!

|

|

|

|

| Decksaufbauten | |||

Das filigrane Steuerrad aus braunem Kunststoff demontierte

Das filigrane Steuerrad aus braunem Kunststoff demontierte

Die Eckleisten muß man aus über Eck aufgeklebten Vierkantleisten formen, eine ziemlich aufwändige Methode, da dabei ein Überstand von 0,5 mm zur Seitenwand erhalten bleiben sollte. Zum Schutz der Wand und zum Einhalten des Abstands legte ich beim Zurechtschnitzen Kartonstücke dazwischen. Halbrundleisten würden eine Alternative darstellen, aber da ich nach dem Baukasten bauen wollte, habe ich mich nicht um Bezugsquellen gekümmert.

Als alle Seitenteile aufgeklebt waren, deckte ich das Dach mit 3 mm dicken Leisten. Das entspricht tatsächlich den Dimensionen am Originalschiff.Nach und nach entstanden das vordere, das mittlere und achtere Oberlicht. Die Kajüte und der Steuerstand werden nach dem gleichen System aufgebaut, dabei bekommt man immer mehr Übung und die von Baustufe zu Baustufe schwieriger werdenden Arbeiten gehen trotzdem leicht von der Hand.

RC-Einbau

Nun dürfen die Fernsteuerkomponenten im Modell Platz nehmen. Den Gummiring 22.4 suchte ich lange Zeit vergeblich in Baukasten und Zubehörkarton ... er hält den Messingblechstreifen auf einer Papprolle. Der Gummiring ist also keine Verpackung, die man wegwerfen kann, sondern ein später zu verbauendes Teil, denn er wird zur Befestigung von Drehzahlsteller und Empfänger gebraucht! Geiz ist geil! An der Antennenleiste 22.5, einer 5 x 5 x 750 mm Kiefernleiste, soll mit Tesafilm die Antenne angeklebt werden. Diese Lösung gefiel mir nicht, ich klebte ein 1000 mm langes Kunststoff-Bowdenzugrohr in den Rumpf ein und fädelte in dieses die Empfängerantenne. Das hat den Vorteil, daß die Antenne problemlos wieder aus dem Schiff gezogen werden kann, wenn man den Empfänger in einem anderen Modell benutzen möchte.

Den RC-Hauptschalter verlegte ich unter das achtere Oberlicht. Der Platz unter der Kajüte ist knapp bemessen und stellt den einzigen Zugang zum Rumpfinneren dar. Durch die Kajütöffnung kann ich gerade noch mit dem Arm in den Rumpf langen, was bei Wartungs- und Reparaturarbeiten mal notwendig werden kann. Nach Plan eingebaut, wäre der RC-Schalter hier aber im Weg; in der Lukenöffnung davor stört er mich nicht und die Kabellängen reichten für diese Standortverlegung aus.

Die erste Testfahrt

So, jetzt funktionierte schon mal alles am Schiff. Gewerkelt hatte ich seit Baubeginn am 28. Mai 2003 etwas über 150 Stunden. Zwar fehlte noch die komplette Takelage, aber ob die VALDIVIA schwimmen würde, das wollte ich denn doch wissen, bevor die Weiher zufrieren würden. Inzwischen hatten wir schon den 15. Oktober und kurz darauf sorgte ein früher Frosteinbruch für die erste Eisschicht auf den Seen.

Der Transport im Auto verlief völlig unkompliziert, mein Kombi sperrte die Heckklappe auf und ich konnte die VALDIVIA mit abgenommenem Bugspriet einfach in den Kofferraum legen.

Dann der erste Wasserkontakt. Sauber lag das Modell parallel zur Wasserlinie und mit einigen Millimetern Reserve (wegen der fehlenden Takelage) lugte die weiße Bauchbinde über die Wasseroberfläche. Ein sauberes Ergebnis der robbe-Konstruktionsabteilung.Aber dem Geräusch zum Trotz zeigte die VALDIVIA, wie sie durchs Wasser gleiten kann. Die lange

Fahrstrecke nach dem Stoppen des Motors ließ auf eine sehr gute Umsetzung der späteren Windkräfte

in Vortrieb schließen.

Motiviert bis in die Haarspitzen ging es nun zurück in die Werft, die Takelage sollte in Angriff

genommen werden.

Masten und stehendes Gut

Die Masten bestehen aus einem dünnwandigen Alurohr, einem aus Buchenholz vorgefrästen Mastkopf, der Stenge aus konischem GfK-Rohr und den Stengetopps aus Messingrohr. In Höhe der Salings sind die Masten einfahrbar konstruiert, ein herausnehmbarer Schloßbolzen aus weißem Kunststoff sichert die Stenge auf ihrem Platz.

Die Eselshäupter wurden aus Messingringen und Holzzwischentellen zusammengeklebt. Das Eselshaupt ist die Verbindungsstelle der Mastteile und muß dabei einiges aushalten. Vorsichtshalber sparte ich an diesen Stellen nicht mit Stabilit. Alternativ hätte man das Zwischenstück aus Messing sägen und zwischen die Ringe einlöten können.

Stengen und Masten mußten mittels der Eselshäupter achsenparallel ausgerichtet werden. Das erreichte ich, indem die Stengen quasi nach unten zeigend in die Eselshäupter eingesteckt wurden. Während der Aushärtezeit des Stabilits hielten Gummibänder die Teile auf ihren Positionen.

Im Bereich der Salings sind mehrere Haken eingebaut, die aus Messingdraht gebogen wurden. Der Klüverstag-Haken 23.19, eine Schlaufe, war im Bereich des Mastes in der Zeichnung zu eng dargestellt. Der Fockstag-Haken 23.18, war dafür zu weit gezeichnet. Er ließ sich in seiner angegebenen Form nicht an den Mastbacken einhängen. Die Korrekturen waren aber keine große Sache. Für den Großstagbeschlag 23.20 gibt die Stückliste das Material Ms-Draht 1 x 80 mm an. Das ist zu kurz, um den Beschlag gemäß der Zeichnung biegen zu kännen. Hat man die 80 mm schon abgelängt, sollte man mit den "Ohren" beginnen und danach die mittigen Knicke formen.

Noch zwei Hinweise: Erstens sollte man die Stengetopps nicht mit den Stengen verkleben, obgleich man in diesem Baustadium dazu verführt wird. Die Stengetopps müssen in Baustufe 32 abnehmbar sein. Auch dann, wenn man das Fisherman-Segel zum Reffen wegnehmen will. Sind die Stengetopps fest, kann dieses Segel nicht gesetzt oder geborgen werden, denn die Mastringe müssen von oben auf die Stenge gefädelt werden.

Zweitens werden die oberen Piekfall-Blöcke nicht, wie gemäß Zeichnung 232 vermutet werden kännte, auch in die Stenge geklebt. Die Stenge soll ausfahrbar bleiben, das Rohr 23.30 in seiner vollen Länge würde das verhindern. Deshalb wird an den oberen Piekfall-Blöcken das Rohr auf 15 mm gekürzt. So steht es auch in der Baubeschreibung. Die Zeichnung ist hier verwirrend.

Für Verwirrung sorgten auch die Bilder 236 und 239. Darauf sind die eingebundenen Jungfern zusehen. Einmal sind sie mit beigem, einmal mit schwarzem Tau eingebunden. Ich habe mich an die Stückliste gehalten und schwarzes Tau verwendet. Aber halt vor dem Ablängen laut Stückliste! Laut Bauanleitung werden die Jungfern mit einem Abstand von 55 mm eingebunden. Dazu wird extra ein Abstandshalter hergestellt. Die Stückliste gibt als Taulänge 350 mm für die acht Taljen an. Dann wird aber die obere Jungfer um 180° gedreht, so daß sich der Abstand der mittleren Löcher vergrößert. 6 x 55 mm sind schon 330 mm, dazu kommen die Abstandsvergrößerung, die Materialstärken der Jungfern und ein ganz kleines Stück braucht man für die Knoten am Seilanfang und -ende. Ich kam mit 450 mm aus.

Anschließend die gleiche Verwirrung: Bild 239 zeigt schwarzes Tau zum Belegen der Oberwanten, die Stückliste sagt "beige" beim Tau 24.10. Ich habe mich auch hier an die Stückliste gehalten. Bei meinen Recherchen zu den Originalen habe ich aber später herausgefunden, daß diese Taljen aus geteertem, also schwarzem Tauwerk bestehen, schwarz wäre also richtig gewesen.

Die gleiche Situation traf ich bei der Talje 24.23 an. Auch hier ist schwarz die richtige Wahl. Auf den Bildern von meinem Schiff ist es noch falsch!

Eine Technik habe ich aus meiner Regatta-Segelei mit M-Booten übernommen: Stahlseilenden sind potentielle Gefahrenherde für Verletzungen an den Fingern und Schäden am Segel. Deshalb habe ich über alle Stahlseilenden zum Schutz ein Stück schwarzen Schrumpfschlauch gezogen.

Spannung auf die Takelage baut eine kräftige Feder im jeweiligen Mastfuß auf. Sie spannt die Wanten aus Tauwerk und Stahlseil. Im heimischen Trockendock sollte man die Stahlseile in den Salingenden eingehängt lassen, sonst zieht die Feder die Taue der Wanten lang. Spannt man dann die Stahlseile über die Salings, hängen die Wanten unschön durch. Sie straffen sich aber mit der Zeit wieder.

Neu war für mich die von robbe vorgeschlagene Methode des Spleißens. Hier gab es wieder etwas zu lernen. Die Taue sind aus geflochtenem Material. Das Flechtwerk umgibt die tragende Seele im Inneren. Solches Material kann nach klassischer Technik aber nicht gespleißt werden. robbe erreicht das Spleißprinzip durch ein "Einnähen" des Tauendes. Auf den Bildern von der Herstellung der Hahnepot ist das Prinzip schön zu sehen. Es erlaubt zusätzlich das Einstellen der Augengröße, ein angenehmer Vorteil.

Raffiniert hat robbe das Problem der Enterlatten (Webleinen) gelöst, eine verblüffend einfache Idee: Für die Enterlatten wird Tauwerk mit Sekundenkleber gehärtet. Die gehärteten Stücke werden dann mit einem Werkzeug eingezogen. Statt das Werkzeug aus den im Baukasten vorhandenen Teilen selbst herzustellen, machte ich einen Besuch beim Tierarzt um die Ecke. Er hatte eine Kanüle in den Abmessungen 1,80 x 43 vorrätig, Kostenpunkt: 40 Cent. Sie hat sich hervorragend bewährt. Den Abstandshalter verlängerte ich ein Stück nach unten, dadurch bleibt er von alleine auf den Enterlatten hängen.

|

|

|

|

| Mein "Werkzeug" zum Einziehen der Enterlatten: Eine Kanüle vom Tierarzt; auf dem Foto oben im Einsatz | "Einnähen"des Tauendes bei der Hahnepot | - etc. | - etc. |

Die Bäume und Gaffeln

Die Bäume und Gaffeln stellte ich, der Bauanleitung folgend, aus den konischen GfK-Rohren her. Schritt um Schritt versah ich sie mit ihren Anbauteilen. Hier kam wieder reichlich Sekundenkleber zum Einsatz.

Hinweise sind bei den Gaffeln angebracht, denn hier gab es eine Klippe, auf die ich voll auf gefahren bin: An der Großgaffel 26.3 wird der Ring 26.1 sehr wohl aufgeklebt, aber er ist nicht der Ausgangspunkt für die Bemaßung und das Absägen des Rohres. Auf der Zeichnung 266 sieht man (wenn man nicht zu schnell ist, so wie ich), daß vom Ring 26.1 noch 25 mm zum dünnen Ende hin stehen bleiben. Erst von dort aus wird die Gesamtlänge von 420 mm zum dicken Ende hin gemessen.

Ist man zu schnell mit dem Absägen, sitzt der Ring 26.1 an der Stelle für den Ring 26.7. Dann muß der Ring für die Stelle 26.1 aufgesägt und über den aufgeklebten Ring geschoben werden. Nicht schlimm, aber ärgerlich.

| Vor-, Gaffel-, Toppsegel und Fisherman |

Die VALDIVIA trägt unter Vollzeug sieben Segel. Diese liegen dem Baukasten fertig zugeschnitten bei, Näharbeiten sind nicht notwendig. In einer Kartontasche am Baukastenboden sind die sechs kleinen Segel geschätzt verpackt, das erheblich größere Großsegel befindet sich in einer Rolle.

Zum Ausstatten der Segel mit Verstärkungen liegen drei Pläne im Maßstab 1:1 bei. Sie werden unter die Segel gelegt und dienen als Schablone für das Aufkleben der Verstärkungen.

Die Verstärkungen selbst befinden sich auf einer zweiten Trägerfolie als Bogen. Darauf lassen sich die einzelnen Stücke mittels des Plans leicht finden. Als einzelner handlicher Aufkleber können sie mit ihrer Trägerfolie vom großen Bogen abgezogen werden, erst beim Aufkleben auf das Segel wird dann die Trägerfolie des Verstärkungsstücks abgezogen.

Da sich der Segelstoff leicht verziehen läßt, sollte man vorsichtig zu Werke gehen. Dazu ein Tipp aus meiner beruflichen Ausbildung zum technischen Zeichner: Die Aufkleber sollte man nicht vollflächig abziehen, denn dann laden sie sich statisch auf und ziehen das leichte Segelmaterial an. Außerdem sind so große klebrige Teile nur schwer von den Fingern zu bekommen.

Leichter tut man sich, wenn man nur ein kleines Stück der Trägerfolie abzieht, diese Stelle nah an die Startstelle bringt, fliegend ausrichtet und erst dann aufklebt. Ist der Start geschafft, kann die Trägerfolie Schritt für Schritt abgezogen und der Aufkleber leicht angedrückt werden. Noch besteht so die Chance, den Aufkleber schadlos wieder abzuziehen. Bei den dünnen Segeln würde allerdings ein Abziehen sehr risikoreich sein. Erst nachdem der ganze Aufkleber korrekt plaziert ist, wird er stä#rker angedrückt.

Zusätzlich zum Plan stattete ich die Vorderkanten von Groß- und Schonersegel mit Verstärkungen aus. Die Vorderkanten von Segeln sind großen Belastungen ausgesetzt, da wollte ich auf Nummer Sicher gehen. Die Reste des großen Bogens lieferten das Material dazu.

Abweichend zur Bauanleitung klebte ich die Außenkonturen von Segel und Verstärkung zueinander bündig. Ein Nachschneiden der Konturen erschien mir riskant. Wie schnell schneidet man in den an der Außenkante verschweißten Stoff und produziert somit eine Schwachstelle. Lieber waren mir größere Verstärkungen im Segel.

Nach dem Aufkleben der Verstärkungen schmolz ich die kleinen Löcher in die Segel. Ich benutzte hierfür eine feine Spitze auf meinem Lötkolben.

Die Mastringe erfordern eine kleine Serienproduktion. Schafft man es, alle S-Haken von der gleichen Seite anzulöten, fädelt man sie später leichter in die Löcher der Segel. Ich habe die Ringe nach dem Löten in der gleichen braunen Farbe wie die Untermasten lackiert.

Anschlagen der Segel

In diesen Bauschritten geht es strikt nach dem bewährten System: Baustufenschritt lesen, Material richten und in der Stückliste abhaken, Bauschritt ausführen und in Bauanleitung abhaken.

Beim Takeln kann man entscheiden, wie weit man die Masten zum Transport zurücknehmen will. Drei Varianten sind möglich: Die mit dem größten Aufwand läßt es zu, bis zum Deck abzutakeln. Variante 2 dürfte die häufigste sein. Die Masten bleiben stehen, nur die Stengen werden eingefahren. So transportiere ich die VALDIVIA in meinem Kombi. Variante 3 ist mehr etwas für die "Busfahrer", hier bleibt die ganze Takelage oben. Dafür haben diese Kollegen dann am Steg auch die wenigste Arbeit. Wie das Belegen von Tauen an Belegnägeln geschieht, erklärt robbe anhand einer separaten Bildfolge. Genauso detailliert wird gezeigt, wie das Aufschießen des Tauwerks vonstatten geht. Kein Problem beim Nachmachen. Und es hält tatsächlich im Segelbetrieb. Auf ein Verkleben sollte man verzichten, um sich die Möglichkeiten zum Reffen und Trimmen offen zu halten.

| Anschließen der Schoten, Ausschmückung der Segel |

In der vorletzten Baustufe werden die Segel mit den Segelwinden gekoppelt. Die Bauanleitung erklärt in bewährter Manier das Vorgehen Schritt für Schritt. Nachdem alles funktionierte, ging es ans "Ausschmücken der Segel", wie es in der Kapitelüberschrift heißt.

Und hier passierte es dann. Das Material war alle! Natürlich nicht alles. Genauer gesagt ging mir bei den Hilfsdirken 33.9 das beige 0,7-mm-Tau aus und vier Rollenblöcke mit 5 mm Durchmesser fehlten ebenfalls. robbe gibt bei den Positionen 33.9 Hilfsdirk, 33.10 Rollenblock und 33.11 Talje als Menge in der Stückliste jeweils vier an. Gebraucht werden aber 8, denn die Hilfsdirken werden auf Steuer- und auf Backbord getakelt. Vom 0,7-mm-Tau fehlten mir bis zum Bauende fast 7 m, da hat man sich bei robbe bös vertan. Glücklicherweise konnte ich die Fehlteile über den Fachhandel beziehen und relativ rasch wieder weiterbauen.

Für die Einknotung der 80 Reffbändsel wünscht robbe in der Bauanleitung "viel Spaß". Ich habe geschmunzelt, als ich das las ... ich legte mir eine Tüte Gummibärchen als Nervennahrung bereit und zweieinhalb Stunden später waren alle 80 Reffbändsel in die Segel genäht. Das Ablängen, fast wie beim Friseur, ging in 40 Minuten über die Bühne.

Aufpassen muß man nur, daß man nicht versehentlich etwas anderes als die Reffbändsel abschneidet. Bei den Vorsegeln bieten sich die Schoten der Genuatechnik dazu an. Es ist zu überlegen, ob man die Reffbändsel nicht zu einem Zeitpunkt einnäht, an dem die Schoten noch nicht eingezogen sind und auch die Segel ohne Reffbändsel nicht angeschlagen sind. Das wäre vor Baustufe 32, dem Anschlagen von Toppsegel und Fisherman.

Endarbeiten

Seite 79 der 83 Seiten der Bauanleitung war erreicht, die letzten Arbeiten standen an. Als Erstes wurden die beiden Anker mit den Ankerstücken versehen. Zum Lackieren kamen noch weitere Ausrüstungsteile dazu: Die beiden Lüfter, der Schornstein der Kombüse, zwei Lampengehäuse und der Kornpass. Und nicht zuletzt der Gasregler. Beim Gasregler sollte man aufpassen, dass man beim Abschneiden vom Spritzling nicht einen Anschlag gleich mit wegsäbelt. Er sitzt genau am Übergang zum Spritzling.

Bei der Hecklaterne lernte ich den Nachteil des Wachsens kennen: Die Laterne ließ sich nicht ankleben. Das Wachs verhinderte solche Versuche. Kurzerhand bohrte ich ein Loch für einen Holzdübel in den Handlauf. Am ungewachsten Dübel hielt der Kleber die Laterne einwandfrei am vorgesehenen Platz.

Auf dem Dach der Kajüte wurden die beiden Bootshaken platziert. Nachdem ich die Länge der Griffe an die Abmessungen des Kajütdachs angepasst hatte, band ich sie mit einem kurzen Bändsel am Handlauf fest.

Beim Rettungsring konnte ich mir eine kleine Verfeinerung nicht verkneifen. Die angespritzten Seilstücke schnitt ich ab. Sie wirkten mir zu steif. Dann lackierte ich den Rettungsring komplett in weiß.

Natürlich kam wieder ein Tau an den Ring. Ein kurzes Reststück 0,7-mm-Tau in beige übernahm den Platz. Aus TesaGewebeband klebte ich die roten Befestigungsstreifen für das Tau um den Rettungsring. Der somit verfeinerte Ring gesellte sich zu den Bootshaken auf dem Kajütclach und wurde dort mit Bändseln an den Halterungen festgelatscht.

Bei den Flaggen hat man zwei Möglichkeiten. Einmal kann man mit einem Lötkolben die Dreiecke heiß ausschneiden, das verschweißt die Kanten. Oder man benutzt eine Schere, dann fransen die Schnittkanten originalgetreu im Laufe der Zeit aus.

Mitten im Schneechaos im Januar 2004 schloss ich, nach acht Monaten Bauzeit, die letzten Arbeiten an der VALDIVIA ab. Jetzt sollte das Modell natürlich möglichst schnell zu Wasser, denn zu einem Baukastentest gehört eine ausgiebige Fahrerprobung. Ein paar Tage danach begann es zu tauen und die Temperaturen stiegen an einem Tag von -50 auf bis zu 12 'C. Da hielten sich Schnee und Eis nicht lange.

Am 31. Januar ging es an den Weiher. Die VALDIVIA wurde seeklar gemacht, da der Wind aber launisch und mit kräftigen Böen über den See wehte, nahm ich den Fisherman weg. Erst mal sehen, was das Modell so verträgt, Sicherheit geht vor, wenn auf der gegenüberliegenden Seeseite noch eine Eisschicht von den vergangenen Frosttagen erzählt ... Mit klopfendem Herzen lasse ich das Modell im flachen Wasser des Uferbereichs aus den Händen. Auch unter gerefften Segeln überzeugt die VALDIVIA mit ruhigen Segeleigenschaften, der Segelschwerpunkt verschiebt sich nicht, wenn man nach den Angaben der Bauanleitung refft. Die gutmütigen Segeleigenschaften des Zweimasters bleiben erhalten.

Ein guter Baubericht braucht Bilder, Bilder, Bilder ... deshalb durfte mein Sohn Björn (13) ans

Steuer. Er hat schon einige Jahre Segelerfahrung mit MBooten und so vertraute ich ihm den Neubau

an, während ich mich mit dem Fotoapparat beschäftigte. Und sie hielt sich tapfer, die VALDIVIA,

sauber lief der Schoner am Wind. Nach einer kurzen Eingewöhnungsphase hatte mein Sohn die

Ansteuerung der Vorsegel mit der Genuamechanik im Griff. Immer flotter glitt der Zweimaster über

den See. Die drei Vorsegel ziehen den Langkieler sprichwörtlich vorwärts, wenn sie richtig

eingestellt werden: Man kann am Sender richtiggehend "Gas" geben. Ich habe die Genuafunktion am

Sender auf einen Drehknopf gelegt. Drehknopf nach links bedeutet Schoten von Klüver und Flieger in

Fahrtrichtung nach links dichtgeholt, in der Mittelstellung sind beide Schoten maximal aufgefiert

und ganz rechts sind sie wieder auf der rechten Seite ganz dichtgeholt.

Ein guter Baubericht braucht Bilder, Bilder, Bilder ... deshalb durfte mein Sohn Björn (13) ans

Steuer. Er hat schon einige Jahre Segelerfahrung mit MBooten und so vertraute ich ihm den Neubau

an, während ich mich mit dem Fotoapparat beschäftigte. Und sie hielt sich tapfer, die VALDIVIA,

sauber lief der Schoner am Wind. Nach einer kurzen Eingewöhnungsphase hatte mein Sohn die

Ansteuerung der Vorsegel mit der Genuamechanik im Griff. Immer flotter glitt der Zweimaster über

den See. Die drei Vorsegel ziehen den Langkieler sprichwörtlich vorwärts, wenn sie richtig

eingestellt werden: Man kann am Sender richtiggehend "Gas" geben. Ich habe die Genuafunktion am

Sender auf einen Drehknopf gelegt. Drehknopf nach links bedeutet Schoten von Klüver und Flieger in

Fahrtrichtung nach links dichtgeholt, in der Mittelstellung sind beide Schoten maximal aufgefiert

und ganz rechts sind sie wieder auf der rechten Seite ganz dichtgeholt.

Die Gaffelsegel und die Fock liegen auf dem linken Kreuzknüppel. Dabei heißt Knüppel nach vorne Segel ganz auf. Das Ruder und die Maschine werden klassisch mit dem rechten Kreuzknüppel angesteuert.

Fahrerprobung

Bei weiteren Testfahrten unterstützte mich ein Vereinskollege, der sonst eigentlich U-Boot-Modelle baut. Eine kurze Einweisung über die Funktionen am Sender und der Kollege segelte los. Problemlos bekam auch er nach einigen Schlägen die VALDIVIA in den Griff.

Knackige Böen testeten das Krängungsverhalten des Schoners unter Vollzeug. Die Wellen reichten bis zur Oberkante des Handlaufs, aber die VALDIVIA blieb unbeeindruckt auf Kurs. Das Blei im Rumpf reicht völlig aus, um bei den im Südwesten der Republik auftretenden Windverhältnissen meist ohne Reffen auszukommen. Allenfalls den Fisherman muß man zeitweise bergen, das ist aber rasch getan.

Kommt es doch dicker, werden Flieger und Toppsegel gemeinsam gerefft. Der Segelschwerpunkt verschiebt sich so nicht nach vorn oder hinten, was Luv- oder Leegierigkeit erzeugen würde. Ganz Hartgesottene könnten mittels der Reffbändsel die restliche Segelfläche weiter reduzieren, aber so weit wird man in der Praxis eher selten gehen.

Daß auch ein Motor an Bord ist, vergißt man beim Segeln völlig. Die Segel ziehen so gut, daß der Antrieb wirklich nur mal bei Wendemanövern in Ufernähe zur Unterstützung des Ruders gebraucht wurde, als der Wind mal eine Ruhepause einlegte. Wenn der Bugspriet Richtung Uferböschung zielt, ist man doch froh, mal kurz die Maschinenhilfe in Anspruch nehmen zu können.

Zum Abschluß darf man natürlich auch einen Blick in die Preisliste nicht vergessen. Der Baukasten ist für € 589,- zu haben. aber Ballastkiel (€ 44,90), Beschlagsatz (€ 179,-) und Antriebsset (€ 42,90) wollen auch noch bezahlt sein. Hat man die beiden Segelwinden nicht schon auf Vorrat liegen, so sind auch diese zum Stückpreis von " 96, noch hinzu zu addieren, wobei in diesem Fall dann unter dem Strich € 1.047,80 stehen.

Neben einer RC-Möglichkeit zur Servowegverstellung werden noch die üblichen RC-Komponenten für Ruderverstellung und Ansteuerung des Hilfsmotors gebraucht.

Fazit

Der Baukasten der VALDIVIA ist ein Projekt für fortgeschrittene Modellbauer. Bei einer Mindestbauzeit und dem damit einhergehenden Bauspaß von einem Dreivierteljahr relativiert sich auch der Preis des Baukastens und des benötigten Zubehörs und liegt somit wieder im Rahmen des Üblichen. Für sein Geld bekommt der Modellbauer einen interessanten Baukasten, der nach neuesten Fertigungsmethoden und aus zeitgemäßen Materialien zusammengestellt ist. Die Bauanleitung ermöglicht durch ihren klaren Aufbau in Kombination mit den Stücklisten ein Abhaken der Bauschritte. So ist jederzeit ein Unterbrechen des Baus möglich, ohne die Orientierung zu verlieren.

Das Modell ist so konzipiert, daß es ohne übermäßigen Aufwand in normalen PKW transportiert werden kann. Steht mehr Platz z.B. in einem Van oder Kleinbus zur Verfügung, kann ein Teil der Takelage aufgebaut belassen werden. Das reduziert die Vorbereitungszeit vor dem Segelspaß.

Das Segeln mit diesem Yachtschoner ist nach einer kurzen Eingewöhnungsphase zum Erlernen der Bedienung der Vorsegelmechanik von jedem Modellbauer mit Fernsteuererfahrung problemlos zu beherrschen.

Nach einer abwechslungsreichen Bauphase kann der Modellbauer sich dann an einem Segelschiff erfreuen, das gutmütige Segeleigenschaften mit einer imposanten Silhouette auf dem See verbindet, denn die VALDIVIA unter Vollzeug zieht immer alle Blicke auf sich.

Hersteller hat auf Kritik reagiert und ausreichend Taumaterial und Blöcke beigepackt.

| Mein Gesamturteil: Empfehlenswert! |