Baukastenmodell

|

|

Modellbau

Baukastenmodell |

mini-sail

e.V. |

"Smaragd"

"Smaragd"

Slup im Maßstab 1:10

Baubericht von Bernhard Reimann

| [Vom Baukasten zum Rohdiamanten] | [Vom Baukasten zum Edelstein] | [Tuning für den Edelstein] | [Feintuning des Modelles] |

|

Vom Baukasten zum Rohdiamanten | Teil 1; erschienen in ModellWerft 6/2002 |

Vorbildgetreue Segelschiffsmodelle entstehen in der Regel nur durch Eigeninitiative und filigraner Vorarbeit durch Sammeln von Bilder, Spantenrissen und Originalbauplänen des entsprechenden Schiffes. Doch auch aus einem Baukasten kann durchaus ein Modell entstehen, das attraktiv und schön anzusehen ist.

Schon seit längerer Zeit machte sich in mir der Wunsch breit, ein Segelschiff zu bauen. Aufgrund zahlreicher See-Besuche stand schnell fest, das es kein kleines Modell sein sollte. Unschlüssigkeit bestand lediglich über die Art und den Typ. Beim durchstöbern diverser Kataloge blieb ich immer wieder am Modell der Smaragd von robbe hängen. Mich faszinierte die Linie dieser Yacht, zudem stimmte auch die Größe sowie die Möglichkeit, das Modell mit Genua und Blister erweitern zu können.

Es kam wie es kommen mußte. Bei einem Spaziergang durch Benrath kamen wir beim Modellbaucenter Benrath vorbei. Und im Schaufenster fiel mir sofort der Baukasten der Smaragd ins Auge. Nach einer kurzen Unterredung mit meiner Frau standen wir auch schon an der Theke. Eine weitere Stunde später wechselte der Baukasten mitsamt vielen Tips und Anregungen seinen Besitzer.

Zu Hause angekommen, wandelte sich das Wohnzimmer in eine provisorische Werkstatt und schnell zierten drei große Baupläne das Areal. Da mir ein Bastelkeller nicht zur Verfügung steht, wandelte sich unsere Wohnung für die nächsten zwölf Monate wechselsweise in Werkstatt, Schreinerei, Schlosserei und der Balkon zeitweise in eine Lackiererei. Die Familie ertrugs mit Fassung.

Nach rund drei Tagen Bauplan- und Anleitungsstudium war bereits klar, das einige Änderungen ob der von mir verwandten Teile notwendig sein würden. Vordergründig bezog sich dies zumindest zu diesem Zeitpunkt auf die Segelwinden zur Steuerung von Groß- und Focksegel sowie der Genua. Hier kommen HighTec-Winden zum Einsatz, da diese von gleicher Qualität und Leistung bei halbem Preis gegenüber den robbe-Winden sind. Natürlich passen weder die im Baukasten vorgesehen Kunststoffkonsolen noch stimmen die Angaben bezüglich der Wickelwege. Beides ließ sich jedoch schnell lösen. Die Konsolen sind aus Kiefernleisten entstanden, wobei ich diese so gestaltet habe, dass man die Winden jederzeit durch lösen von vier Gewindeschrauben M4 leicht ausbauen kann. Die Differenzen im Wickelweg lassen sich durch Vorbelegen der Wickeltrommel mit je einer zusätzlichen Seilwicklung für jede Richtung ausgleichen. Auf diese Weise muß keine neue Trommel gedreht werden.

Lediglich bei der Seiltrommel der Genua muß man sich einen entsprechenden Adapter anfertigen, damit die große robbe-Trommel auf die Achse der HighTec-Winde geschraubt werden kann. Hier half mir Horst vom Modellbaucenter Benrath schnell weiter und schliff mir "mal eben so" aus einer Servoscheibe einen entsprechenden Adapter.

Nachdem der Rumpf von seinen Stegen befreit und grob geschliffen war, machte ich mich mal wieder auf zum Modellbauladen. Es sollte ein für den Bau des Schiffes bedeutsamer Gang werden. Beim Stöbern fiel mir nämlich eine Leiste "industrieller" Beplankung in die Hände. Das sah zwar nicht schlecht aus, entsprach aber in keinster Weise dem Original. Lapidar bemerkte Jörg, passionierter Modellbauer und Verkäufer, dass man "so was ja auch selber machen könnte". Damit war es passiert. Noch im Laden entstand die Idee, die Smaragd zu beplanken. Die im Baukasten befindlichen Abziehbilder gefielen mir ohnehin nicht und Originalfotos zeigten die Yacht ebenfalls mit beplanktem Deck. Ohne große Berechnungen kaufte ich erst mal vierzig Abachi-Leisten 1000x5x2 mm und vierzig Mahagoni-Furnierstreifen gleicher Abmasse ein.

Wieder in der Heimwerkstatt waren die Masse jeder Planke zu finden. Eine Königsplanke wollte ich nicht einsetzen, sondern das Deck entsprechend seines Verlaufes belegen. Also sollten die Leisten den Rundungen des Rumpfes folgen. Obgleich Bootsbauer ja möglichst lange Planken wählen, legte ich bei einer Rumpflänge von 1,38 Metern eine Plankenlänge von 20 cm fest. Damit mißt jede Planke 200x5x2mm. Nachdem einige Leisten zugeschnitten und durch legen eine "Sichtprobe" zufriedenstellend abgeschlossen wurde, ging es an die Produktion der ersten Planken und vor allem deren Aufbringen auf dem Rumpf.

Nachdem eine Abachi-Leiste in fünf Planken geteilt war, folgte der Zuschnitt entsprechend langer Mahagoni-Streifen. Anschließend wurde jede Abachi-Leiste leicht geschliffen und der Mahagoni-Streifen mit langsam härtendem Sekundenkleber auf die 2mm Stirnseite geklebt. Nachdem dieser abgebunden hatte, konnten die oben und unten überstehenden Furnier-Reste mit einem Teppichmesser abgeschnitten werden. Dieses hat sich übrigens während der gesamten Bauzeit auch beim Zuschneiden der vielen Abschrägungen der einzelnen Plankenenden bestens bewährt. Es hat hier aufgrund der steifen Klinge deutliche Vorteile gegenüber eine Cuttermesser. Nach diesem Arbeitsgang mußte schließlich noch einmal die nun fertige Planke allseitig mit feinem Schleifpapier (220er) vorsichtig beigeschliffen werden. Im Laufe der Zeit sollten auf diese Weise insgesamt 458 Planken entstehen (worüber ich mir zu diesem Zeitpunkt noch gar nicht klar war).

Um eine Führung zu erhalten, klebte ich zunächst auf jede Seite des Decks vom Bug her beginnend jeweils vier Planken auf. Aufgrund der langen Fasern des Holzes ließen sich die Planken ohne Kochen oder Erwärmen der doch starken Biegung anpassen. Sämtliche Planken habe ich übrigens mit Sekundenkleber auf dem Deck befestigt. Um eine saubere Mittellinie zu erhalten, wurde diese mit Bleistift auf das Deck gezeichnet und die Planken an den Stoßkanten in der Mitte entsprechend angeschrägt. Wichtig gerade beim Anbringen der Mittelplanken ist es, sowohl die rechte als auch die linke Planke gleichzeitig zu verkleben. Auf diese Weise lassen sie sich paßgenau aufbringen und der gerade Mittelverlauf genau kontrollieren.

Während der wochenlangen Beplankung reifte der Entschluß, auch die Fenster neu zu bauen. Nachdem nämlich das erste Stück Deck fertig wurde und die spätere Schönheit erahnen ließ, sollten auch die weiteren Details attraktiver werden. Anhand der Abziehbilder der Fensterattrappen nahm ich deren Masse ab und fertigte entsprechende Fensterrahmen aus Abachi-Leisten. Hierzu teilte ich diese, so dass ich Leisten von 2x2,5mm erhielt. Meine Konstruktionszeichnung auf Pergamentpapier klebte ich hierzu mit Tesafilm unter eine Glasscheibe und konnte so auf der Scheibe selber den entsprechenden Rahmen bauen. Um die Winkel richtig schneiden zu können, habe ich die Konstruktionslinien auf der Zeichnung bei den Winkeln über das ganze Blatt verlängert und hatte es so relativ leicht, durch aufhalten auf der Glasscheibe die entsprechenden Winkel an den Leisten zu schneiden. Trotz allem mußten diese beim Zusammenbau der Rahmen nachgeschliffen werden. Abschließend wurden die Rahmen mit 2K-Klarlack dreimal gestrichen.

Die Fenster selber bestehen aus 2mm starkem Makrolon. Es sollte so dick sein, da ich die Glasscheiben in die späteren Ausschnitte in der Kabine einpassen wollte, um eine ebene Fläche nach Außen hin zu erhalten. Die Holzrahmen sollten dann von außen aufgesetzt werden. Da das Rumpfmaterial an den Aufbauen recht dick ist, konnten es die Scheiben ebenfalls sein. Nachdem die Ausschnitte mit Hilfe von Fräsen, Feilen und Schleifpapier eingebracht waren, klebte ich die zuvor mit rauchglas-farbenem Lack von der Innenseite her gespritzten Scheiben mit Kunststoffkleber vorsichtig ein. Hierbei durfte weder innen noch außen Klebstoff überquellen, da dieser später sichtbar sein würde und auch den Lack anlöst.

Das Aufbringen der Rahmen war insofern problematisch, als das überquellende Klebstoffreste die ganze Arbeit zu nichte hätten machen können. Also brachte ich diese vorsichtig mit Sekundenkleber auf und ließ diesen über Nacht ausdünsten. Anschließend habe ich allseitig klaren Epoxy-Harz rund um die Rahmen in die Fugen und auf die äußere Rahmenleiste gestrichen. Jetzt ist die Verklebung nicht sichtbar und absolut wasserfest.

Ähnlich wie bei den Fensterrahmen erging es den als Aufklebern gedachten Lukendeckeln. Nach dem Studium zahlreicher Fotos entschloß ich mich, die vordere Luke ohne Fenster und die beiden Mittschiffs befindlichen mit Fenstern auszustatten. Die ursprüngliche Idee, die Luken aufstellbar zu gestalten, habe ich aufgrund der Dichtigkeit des Schiffes wieder verworfen. Die Lukendeckel erhielten einen Rahmen, der auf die gleiche Weise wie die Planken entstanden ist. Allerdings befindet sich bei den Leisten für den Rahmen auf jeder Seite ein Mahagonistreifen, um eine schönere Einfassung zu erhalten. Die Fenster (Attrappen) habe ich gleich denen der Kabine hergestellt. Der Rahmen ist so gefertigt, dass die Fenster leicht darin klemmen. Auch hier ist genau darauf zu achten, dass beim Einbringen der Fenster in die Rahmen kein Klebstoff oben oder unten herausquillt. Exakt an den Außenkanten der Scheibe von beiden Seiten her angebrachte Tesafilmstreifen nehmen überlaufenden Klebstoff auf. Nachdem der Kleber leicht angetrocknet ist, muß der Tesafilm vorsichtig entfernt werden. So erhält man eine hundertprozentige Verklebung. Um das Holz gegen Wasser zu schützen, wurden auch die Rahmen der Lukendeckel vor dem Zusammenbau dreimal mit 2K-Lack gestrichen.

Die vordere Luke erhielt zwar ebenfalls einen Rahmen, nimmt dann aber die Linien der Decksbeplankung auf. Ein doppelter Mahagonistreifen in der Mitte stellt die Stoßkante der im Original zweigeteilten Deckel dar.

Was aber ist eine mit Fenstern ausgestattete Kabine ohne stilechte Beleuchtung? Das so was hermußte, war klar. Die Umsetzung jedoch erforderte einiges an Denkarbeit. Denn die Leuchtmittel sollten auswechselbar sein, die Verkabelung ordentlich und alles möglichst unsichtbar. Die Wahl fiel auf 6V-Fadenbirnchen, da sich diese so direkt an meine verwendete Bordspeisung bestehend aus zwei 6V, 1,3 Ampére-Akkus, anschließen lassen. Die Fassungen für meine Birnchen, von denen jeweils drei auf jeder Seite der Kabine angebracht sind, bestehen aus kleinen ABS-Klötzchen von 8mm Höhe, 3mm Dicke und 6mm Breite. In diese Klötzchen habe ich jeweils ein Loch von 2,2mm Durchmesser gebohrt. Von der Austrittsstelle der Kabel bis zu den Anschlußleitungen selber verjüngt sich die Lampeneinheit, so dass man sie hervorragend in dem Loch festklemmen kann. Das hält bombensicher und ist vor allem leicht wieder lösbar.

An die Enden der Lampenleitungen lötete ich jeweils einen 1mm-Miniaturstecker aus dem Elektronikbedarf. Die entsprechenden Buchsen finden paarweise als Gegenstück in einer aus Holz gefertigten Halterung Platz. So kann man eine Birne jederzeit leicht wechseln, wobei lediglich die beiden Stecker an den Kabelenden der Birne neu anzulöten sind. Da jede Birne auf diese Weise eine autarke Einheit bildet, kann die komplette Verdrahtung fest im Bootsinneren installiert werden. Da ich einen Multifunktionsdecoderbaustein von robbe verwende, endet die Verkabelung auch an diesem. Um alle Leitungen sauber zu verlegen, verwende ich teilweise Holz-Halter aus Eigenfertigung sowie fertige Kabelklemmen mit Klebesockel aus dem Elektronik-Anlagenbau.

Nach diesem Ausflug in andere Bau-Gefilde (ich mußte einfach mal was anderes machen außer Plankenkleben und -herstellen) widmete ich mich wieder dem Deck. Hier war ich mittlerweile in Höhe der Plicht angekommen. Diese wird von vier Winschen gehalten, die in entsprechende Einziehmuttern eingeschraubt werden. Über diese Winschen läuft später auch die Endlosschot der Genua. Die Decksbeplankung sollte genau um die Winschen laufen, weshalb die Planken an den entsprechenden Stellen ausgespart werden mußten. Nachdem das Deck schließlich fertig beplankt im Rohbau vor mir stand, konnte ich mich mit dem Gedanken an eine weiße Plicht gar nicht mehr anfreunden. Nach dem Studium zahlreicher Yachtmagazine stand das Bild "meiner" Plicht fest. Holzvertäfelt sollte sie sein mit einem schönen Abschluß.

Nach einigen Überlegungen stand die Holzauswahl fest. Abachi-Furnier sollte die oberen Flächen zum Deck hin bedecken. Als innere Seitenverkleidung kommt Birke-Furnier zum Einsatz und die Fußräume sind mit hellem Buche-Furnier beschlagen. Dieses korrespondiert hervorragend mit den aus Abachi-Leisten bestehenden Gitterrosten auf den Bodenflächen. Als Abschluß ziert eine dünne Mahagonileiste (1,5 x 2mm) den inneren oberen Rand der Plicht. Auch hier sind alle Holzteile mit Sekundenkleber direkt auf den an geschliffenen Kunststoff geklebt. Wichtig bei den Arbeiten an der Plicht ist das möglichst genaue Zusammenpassen der einzelnen Furnierteile, um keine häßlichen offenen Stoßkanten zu erhalten. Dazu schrägt man mit feinem Schleifpapier die Stoßkanten der Furnierblätter leicht an. So lassen sie sich lückenlos aneinander kleben. Hier lohnt sich jede zusätzlich investierte Stunde.

| [Vom Baukasten zum Rohdiamanten] | [Vom Baukasten zum Edelstein] | [Tuning für den Edelstein] | [Feintuning des Modelles] |

|

Vom Baukasten zum Edelstein | Teil 2, erschienen in ModellWerft 7/2002 |

Im ersten Teil hat das Baukastenmodell der robbe-Smaragd bereits eine anderes Gesicht bekommen. Deck und Luken sind aus Holz fertiggestellt und aus den Fensterattrappen sind "echte" Verglasungen geworden. Jetzt gilt es, aus dem Rohdiamanten einen Edelstein zu schleifen.

Ursprünglich ist der obere Bereich um das Schiebeluk, auf dem sich auch das Armaturenbrett befindet, einfach weiß gehalten. Da dies jetzt überhaupt nicht mehr zum Auftritt des gesamten Bootes paßt, habe ich um das Schiebeluk einen Rahmen aus Abachileisten und Mahagonifurnier gebaut und das Schiebeluk auf die gleiche Weise beplankt, wie das Deck auch. Die runden Vorderkanten sind passend geschnittene Teile aus Abachi-Furnier. Die beidseitig aufgebrachten Mahagonileisten ließen sich durch Erwärmen über Wasserdampf anpassen und kleben.

Durch eine Nachtfahrt des Modellbaucenter Benrath mit herrlichen Modellen beseelte mich der Gedanke an ein beleuchtbares Instrumentenfeld. Durch eine Bohrprobe stellte sich heraus, das der entsprechende Aufsatz auf dem Tiefziehteil des Schiebeluks hohl ist. Sofort begann ich, meine Idee in die Tat umzusetzen. Die zur Plicht zeigende Seite des Armaturenstandes habe ich entsprechend der dem Baukasten beiliegenden Abziehbilder, im Umfang zirka einen Millimeter kleiner, ausgespart. Das Abziehbild wurde eingescannt und anschließend mit dem Programm Photoshop nachbearbeitet, so dass schwarze Flächen und weiße, scharfe Konturen vorhanden waren. Die so entstandene Datei habe ich auf entsprechender Folie mit einem Laserdrucker ausgedruckt. Da bei einer direkten Beleuchtung trotzdem noch zu viel Licht durch die schwarzen Flächen hindurch fiel, habe ich zwei Bildfolien exakt mit 2K-Klarlack übereinander geklebt. Dies hat den Vorteil, dass die Druckerschwärze nicht angelöst wird und auch sonst keine sichtbaren Flecken zurückbleiben. Das Ergebnis ist ein absolut konturenscharfes Armaturenbrett.

In die Aussparung für die Armaturen habe ich eine klare Makrolonscheibe mit Kunststoffkleber eingeklebt und auf diese Scheibe die Armaturenfolie wieder mit 2K-Lack aufgebracht. Nachdem dieser gut durchgetrocknet war, habe ich die gesamte Fläche wiederum mit 2K-Lack mehrfach versiegelt. Abschließend verdeckt ein aus dünnen Mahagonileisten gefertigter Rahmen alle Stoßkanten.

Von unten sind in das Luk zwei Aussparungen eingebracht, um die beiden Lampen für die Armaturenbeleuchtung anbringen zu können. Hier kommen die gleichen Fassungen zum Einsatz, wie sie bereits bei der Kabinenbeleuchtung beschrieben sind. Da das Luk ja hereingeschoben und herausgezogen werden muß, fielen Drähte als Anschluß aus. Also habe ich selbstklebende Kupferleitungen auf der Unterseite des Luks angebracht und durch Lötbrücken entsprechend miteinander verbunden. Die Leitungen enden an der hinteren Kante des Luks. Als federnde Kontakte habe ich auf je einen Streifen Federstahl von 25 x 4mm Länge an jeweils einem Ende ein Stückchen Messingrohr von 4mm Durchmesser angelötet. Das andere Ende steckt in einem kleinen Holzsockel und ist mit Stabilit Express darin leicht überstehend verleimt. An das überstehende Ende wird das entsprechende Zuleitungskabel zum Decoderbaustein angelötet. So läßt sich das Luk wie gefordert herausziehen, gewährt einen guten Zugang zu den darunter liegenden Schaltern und es besteht eine vibrationssichere Stromverbindung.

Die Rückwand der Kabine zur Plicht hin ist ebenfalls mit Abachi-Furnier verkleidet. Um einen schöneren Anschluß zur Kabinenoberseite zu erhalten, habe ich hier umlaufend ebenfalls eine dünne Mahagonileiste zum Abschluß der Kante aufgeklebt. Auf diese Weise ist der Anschluß vom Holzfurnier zur Kunststoffoberkante des Kabinenhauses nicht mehr sichtbar.

Um die Plicht vor Spritzwasser zu schützen, wollte ich diese Einfassen. Die eben erwähnte Abschlußleiste auf der Kabine und dem Ideenreichtum meiner Frau ist die jetzige Lösung zu verdanken. Warum nicht auch die Plicht mit einer Leiste umsäumen? So sollte denn nun auch hier eine Mahagonileiste 6 x 2 mm Verwendung finden. Die Herausforderung: die Rundung der Winschen mußte aufgenommen werden. "Keine Chance", so der einheitliche Kommentar meiner Modellbaukollegen.

Aber es ging doch. Zunächst habe ich die späteren Bögen mittels Papier auf eine Holzleiste (Dachlatte) übertragen und mit Hilfe von Nadeln eine Form hergestellt. Anschließend wurden die entsprechenden Holzstücke zirka 15 Minuten gekocht und heiß vorsichtig in diese Formen gebogen. Wie von den Kollegen vorhergesagt, spleißen die langen Holzfasern dabei etwas auf. Nachdem das Holz getrocknet war, habe ich die einzelnen Faser wieder leicht befeuchtet und mit Sekundenkleber angeklebt. Nach dem Ausdünsten des Klebers und vorsichtigem Schleifen der gebogenen Objekte mit 600er Papier hatte ich vier wunderschöne Rundbögen. Nachdem sich diese an den richtigen Stellen auf Deck befanden, war dagegen das Zuschneiden und Anpassen der restlichen Umrandung ein Kinderspiel.

Um dem Deck einen attraktiven Abschluß zu verleihen, sollte dies letztendlich einen niedrigen Söllerrand erhalten. Dazu schnitt mir Knut, unser Benrather Modellbauschreiner, dankenswerter Weise zwei durchgehend lange Leisten aus Abachi von 2000 x 7 x 3mm. Um diese auf das Deck bauen zu können, mußte ich ringsum die äußeren Planken jeweils um drei Millimeter abnehmen. Eine echte Schinderei, die sich durchaus vermeiden läßt. Beim nächsten Mal würde ich diesen Rand vorher lassen....

Da man eine solch lange Leiste nicht in einem Zug anbringen kann, erfolgte dies stückweise. Am Bug beginnend habe ich die Söllerleiste auf das Deck geklebt. Hier ist darauf zu achten, dass die Leiste an allen Stellen des Rumpfes wirklich rechtwinklig zur Decksbeplankung steht. Der Rumpf nämlich neigt sich vor allem Mittschiffs stark nach innen. Folgt die Leiste dieser Neigung, etwa durch winkliges Aufkleben auf das Deck, hat der Betrachter das Gefühl, auf eine Achterbahn zu schauen.

Nachdem die Leisten rundum angebracht waren, ergab sich wie erwartet bei seitlicher Betrachtung des Rumpfes ein eigenartiges Bild. Durch die starke Innenwölbung im Mittelbereich wirkte die Linie abgerissen und kantig. Daher baute ich die so entstandene Hohlkehle an der Außenbordwand schichtweise mit Epoxy-Harz auf, bis sich eine ebene Bordwand ergab. Um kein stehendes Wasser während der Fahrt auf Deck zu haben, sind in der Söllerleiste im Heckbereich zwei Speigatten eingearbeitet.

Nachdem alle Holzaufbauten fertig gestellt waren, kam die übliche Arbeit: Schleifen, schleifen und noch mal schleifen. Anschließend wurden sämtliche (wirklich alle) Holzteile sieben mal mit 2K-Lack einschließlich der jeweils notwendigen Schleifdurchgänge mit immer feiner werdendem Papier, gestrichen.

Die Mechanik zur Betätigung von Groß-und Focksegel ist herausnehmbar ausgeführt. Nach einem ersten Fahrversuch zeigte sich jedoch, dass die Führung beider Schoten über eine Rolle zu hoher Reibung und "hängen" der Seile führt. Daher wurde parallel zur ersten Rolle eine weitere Umlenkeinheit angebracht, so dass jetzt jede Schot über eine separate Rolle läuft. Die Durchführungen der Groß- und Fockschot auf das Deck erfolgt über Aluminiumkegel, da die langen Messingröhrchen aus dem Baukasten nicht gerade attraktiv sind. Um den nun durch den Decksaufbau doch recht lang gewordenen Schotweg gut überbrücken zu können, habe ich Messingröhrchen von 7mm Durchmesser entsprechend abgelängt, auf jede Seite einen Aluminiumzylinder mit Stabilit Express eingeklebt und diese Einheit schließlich im Deck verklebt. So laufen die Schoten absolut sauber und mit geringster Reibung.

Die Original-Decksdurchführungen für die Genuaschot gefiel mir überhaupt nicht. Zu groß und unpräzise gegossen. Hier kommen jetzt ursprünglich für den Flugmodellbau hergestellte Abdeckungen zum Einsatz. In die Durchführungen habe ich jeweils Röhrchen eingeklebt, in denen die Schot läuft. Jeweils an beiden Enden des Kunststoffkörpers sind Gewindestangen angebracht, mit deren Hilfe sich das Gebilde sicher unter Deck verschrauben läßt. Um den Stangen in dem flachen Kunststoffkörper ausreichend Halt zu geben, habe ich zunächst ein kurzes Gewinde (M3) eingeschnitten und die Gewindestangen mit Stabilit Express versehen in dieses eingedreht. So habe ich formschöne Abdeckungen, deren Befestigungen nicht zu sehen sind. Die unter der Abdeckung befindlichen Umlenkrollen sind mit Aluminiumwinkeln unter der Decksaussparung befestigt.

Beim Probelauf der Genua-Endlosschot stellte sich heraus, dass die Schieber zur Befestigung der Schoten an den zusätzlichen Holzaufbauten entlang schleifen. Um dies abzustellen, bestellte ich bei robbe die zum Bausatz gehörenden Winschen nebst Schrauben noch einmal als Ersatzteile und habe ein weiteres Winschenpaar unmittelbar hinter den Mitschiffs befindlichen Luken angebracht. Jetzt laufen auch die Schieber wieder einwandfrei. Die hintere Umlenkung der eigentlichen Genua-Schot besteht aus einem Mahagoniblock, auf dem die entsprechenden Umlenkrollen mit Hilfe von Schrauben angebracht sind.

|

|

Als letzte Arbeit kam die Reling an die Reihe. Da mir der vorgeschlagene Aufbau mit Hilfe von Splinten und Ösen nicht gefiel, kam ich zu folgender Lösung. Die schrägen Stege der Relingsstützen sowie von Bug- und Heckkorb habe ich an den Stoßkanten gemäß der späteren Lage auf dem Modell angepaßt. Dazu wird das Messingrohr an der betreffenden Stelle exakt in der Schräge ausgerichtet und entsprechend zugefeilt. Anschließend kommt ein Tropfen Lötzinn auf die Feilstelle und das Gegenstück wird von der anderen Seite her erhitzt. Sobald das Zinn schmilzt, entsteht eine sehr saubere Verbindung, die nach anschließendem schleifen kaum mehr sichtbar ist. Als Ösen zur Aufnahme der Relingseile an Bug- und Heckkorb habe ich die Köpfe von M3-Messingaugenschrauben abgesägt, gefeilt und an den jeweiligen Stellen angelötet.

Als Relingszüge habe ich anstatt des vorgeschlagenen Gummiseils Edelstahllitze mit 0,8mm Durchmesser verwandt. Diese werden jeweils durch die Löcher der Streben gezogen und am Ende durch die Ösen an Bug- und Heckkorb. Zuvor wird einen Aluminiumhülse von etwa sieben Millimeter Länge aufgeschoben und das freie Ende hinter der Öse wieder durch die Hülse hindurch geführt. Anschließend sichert etwas in die Aluminiumhülse gegossener Sekundenkleber das Stahlseil. Ein wenig muß man hier mit der Spannung des Seils experimentieren. Denn es darf nicht zu locker sein, da dies den optischen Eindruck empfindlich stört. Andererseits darf es nicht unter zu hoher Spannung stehen, damit beim Transport oder Berührungen die Relingstützen durch den entstehenden Druck nicht aus ihren Verankerungen brechen. So ergibt sich ein hervorragendes Bild. Alle Stützen und Körbe habe ich mit Silikon auf Deck verklebt.

Nachdem das Modell so weit fertig gestellt war, ging es an das stehende Gut. Hier habe ich an den Mastbefestigungen ein paar Änderungen vorgenommen, da mir die vorgesehenen den optischen Eindruck zu sehr strapazierten. Der Großmast soll durch eine Öse am Mast gehalten werden, wobei diese in einer entsprechenden Einziehmutter im Mast sitzt. Um die Mutter zu befestigen, soll aber auf der Vorderseite des Mastes ein Loch von sieben Millimeter Durchmesser gebohrt werden. Gleiches gilt für den Baumniederhohler. Ein wahrhaft schauriges Bild. Um dies zu verhindern, habe ich zunächst von der Rückseite des Mastes her an den angegebenen Stellen ein Loch gebohrt, wie es laut Bauplan sein soll. In dieses habe ich dann allerdings ein Gewinde M3 geschnitten.

|

|

|

Die Einziehmutter wird nun mittels wenig Sekundenkleber auf einer hinreichend langen Leiste aufgeklebt, wobei diese nur so stark sein darf, dass sie noch in das Mastprofil hineinpaßt. Anschließend bringt man ausreichend Stabilit Express an die Einziehmutter, führt diese von innen durch den Mast bis unter das jeweilige Loch und fixiert (hält) die Leiste so lange, bis der Kleber abgebunden hat. Später läßt sich die Leiste von der Mutter rückstandslos abbrechen. Um die Klebung haltbarer zu gestalten, wird mit ausreichend Stabilit Express nachgeklebt. So habe ich quasi "unsichtbare" Befestigungen erhalten.

Anstelle der beiden ineinandergehakten Ösen kommt ein richtiges Beschlagscharnier Marke Graupner zum Einsatz. Um diesem einen vernünftigen Halt am Mast zu geben, habe ich entsprechende Nutensteine für die rückwärtige Nut im Mast aus hartlegiertem Aluminium gefeilt, in diese entsprechend den verwendeten Schrauben Gewinde M2 und M3 geschnitten und in die Mastnut eingeschoben. Das Scharnier wird abschließend mit den jeweiligen Schrauben an den Nutensteinen und dem Gewinde im Mast verschraubt. Das hält hundertprozentig. Neben der schöneren Optik läßt sich so der Fockbaum mitsamt Beschlag leicht vom Mast lösen, was etwaigen Reparaturen zugute kommt.

|

|

|

Anschließend ging das Gute Stück zum lackieren weg, da ich mir das Ergebnis nicht unbedingt beeinträchtigen wollte. Nach exakt einem Jahr Bauzeit erlebte "meine" Smaragd ihre erste Jungfernfahrt. Die schöne Linie und das im Sonnenlicht strahlende Holz ließ mich auf einmal die vielen Stunden Arbeit vergessen. Natürlich gibt es noch ein paar Dinge zu ergänzen. Da wäre beispielsweise die Ausstattung mit entsprechender Decksbeleuchtung, die Kabine soll noch eine Inneneinrichtung erhalten und das Steuerrad wird sich proportional zum Ruderausschlag mitdrehen. Da ich keine Geisterschiffe mag, gehört natürlich auch eine Besatzung dazu, die bereits einmal "probegesessen hat. Aber der nächste Winter steht ja bereits vor der Tür...

| [Vom Baukasten zum Rohdiamanten] | [Vom Baukasten zum Edelstein] | [Tuning für den Edelstein] | [Feintuning des Modelles] |

|

Tuning für den Edelstein | Teil 3, erschienen in ModellWerft 7/2006 |

Die Smaragd von robbe lässt sich hervorragend zu einem sehr schönen Segelmodell ausbauen, so das sie ihren Baukastencharakter komplett verliert. (Modellwerft 6-7/2002). Doch über die optischen Merkmale hinaus bietet das Schiff ein gewaltiges Potenzial zum Feintuning des Modelles vor allem am Rigg und dem laufenden Gut.

Segeln mit Genua

Von vornherein stand für mich fest, das die Smaragd auch mit der Genua ausgerüstet werden soll. Entsprechend den Bauplänen sowie den Originalteilen ist denn auch die gesamte Mimik zur Steuerung dieses großen, baumlosen Vorsegels entstanden.

Nachdem zum ersten Mal die Genua angeschlagen worden ist, waren einige „Wendemanöver” im „Trockendock” auf dem heimischen Wohnzimmertisch fällig. Hierbei darf man ein wenig mit der Hand nachhelfen, damit das Segel oben um die Salinge herumkommt. Die Test verliefen beinahe zufrieden stellend, lediglich eines bereitete mit Kopfzerbrechen: Die Winde zur Genuasteuerung läuft nicht richtig „rund”. Etwa auf halbem Stellweg scheint sie sich kurzzeitig abzumühen, um dann wieder normal zu laufen.

Dann kam der ersehnte Samstag. Der Wind war für einen Genua-Test gerade noch akzeptabel, denn er blies mit etwa zweieinhalb Beaufort. Nach dem Auftakeln zeigte sich beim Probelauf am Ufer, dass die Winde tatsächlich einige Arbeit mit dem Segel hatte. Aufgrund des Winddrucks benötigte sie relativ lange, um das Segel dicht zu holen. Nicht nur aus diesem Grund war ich froh, die erste Jungfernfahrt unter Genua gemeinsam mit Borek Dvořák von der mini-sail e.V. vornehmen zu können. Aufgeregt und angespannt übergaben wir das Schiff seinem Element und ab gings. Nach den ersten vorsichtigen Umläufen in Ufernähe wagte ich mich weiter raus aufs Wasser. Die Genua entwickelt eine unglaubliche Zugkraft und es sieht einfach toll aus, wenn der Wind achterlich in die Segel greift und das Schiff mit leicht geblähter Genua auf Steuerbordbug durchs Wasser pflügt. Begeistert kreuzten wir hin und her.

Nach etwa einer Stunde schien irgend etwas nicht mehr so richtig zu funktionieren und wir holten die Smaragd aus dem Wasser. Eine schnelle Überprüfung der Fernsteueranlage ergab einen fast leeren Akku, der mit seinen 2,4 Ah eigentlich für mehre Stunden Fahrzeit selbst beim Parallelbetrieb der Genua- sowie Fockwinde gut ist. Da ich den Grund in der schwer arbeitenden Winde vermutete, war dies insofern nicht überraschend.

Nach einigen Überlegungen kam Borek zu dem Schluss, dass das Seil der Endlosschot zu viel Reibung erzeugt und die Blöcke möglicherweise nicht richtig laufen. Mit diesen Testergebnissen ging es nach Hause. Bei näherer Untersuchung zeigte sich dann, dass die Original-Umlenkrollen, von robbe nicht immer laufen und sich zwischendurch festsetzen. In diesem Fall schleift die Schot. Die Rollen kommen insgesamt fünf Mal als Umlenkrolle am Bug des Schiffes, sowie jeweils Backbord und Steuerbord in den Decksausbrüchen und zur Umlenkung unter Deck in Richtung Genuawinde zum Einsatz. Sie bestehen aus einer Aluminiumrolle mit Mittelbohrung, durch die eine Messinghülse als Lager gesteckt wird. Durch dieses Lager führt ein Messingdraht, der als Welle dient. Da auch Fett hier keine Abhilfe schaffte, sollten kugelgelagerte Blöcke eine Besserung herbeiführen.

Gleichzeitig beschloss ich den Austausch der relativ starken und starren robbe-Schotschnur, um auch hier Reibungsverluste abzubauen. Jetzt kommt Dacronschnur aus dem Drachenladen zum Einsatz, die bei einem Durchmesser von nur 0,6mm bis 70 Kg Zugbelastung aushält, einen extrem kleinen Kurvenradius von unter 8mm hat und zudem eine sehr glatte Oberfläche besitzt.

Umbau - Teil 1

Zunächst habe ich drei kugelgelagerte Blöcke von PeKaBe gekauft. Zwei Standblöcke und einen Umlaufblock mit einer zentralen Befestigung. Grundsätzlich wären zwar fünf vonnöten, doch lassen sich die in die Decksdurchbrüche integrierten Rollen nur schwer durch Standardblöcke ersetzen.

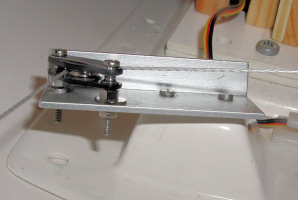

Als erstes nahm ich mir die links und rechts der Genua-Winde unter Deck gelegenen Einheiten vor. Die alten robbe-Rollen sind auf Kunststoffkonsolen mit einer Mittelschraube befestigt. Da die PeKaBe-Blöcke je zwei Befestigungsschrauben besitzen, baute ich hierzu zunächst je einen Unterbau aus Aluminium-Winkelprofil mit einer Schenkellänge von 20 mm x 10 mm und einer Länge von 50 mm.

Um die Einheiten leicht herausnehmbar zu gestalten, habe ich in die im Schiff vorhandene Kunststoffkonsole M2-Gewindebuchsen eingesetzt. Die Bohrlöcher müssen so angebracht werden, dass sich eine geradlinige Schotführung zur Seilrolle der Winde und zu den Blöcken der Decksdurchführung ergibt. Nachdem die Bohrungen auf das Aluminiumprofil übertragen wurden, kann die gesamte Konstruktion mit M2-Schrauben aus VA-Stahl eingeschraubt werden.

Nun müssen noch die Bohrungen für die Blöcke selber angebracht werden. Zu diesem Zweck fädelt man die Schot provisorisch ein, um je nach Stellung des Blockes die optimale Position zu ermitteln. Mit einem Bleistift zeichnet man nun die Lage der Befestigungsschrauben des Blockes auf das Aluminium, bohrt jeweils ein 1,6mm-Loch an den entsprechenden Stellen und schneidet ein Gewinde M2 hinein. So lassen sich bei Bedarf die Blöcke tauschen, ohne die ganze Konsole ausbauen zu müssen. In Bild 1 sind die fertigen Konsolen mitsamt aufgeschraubten Blöcken im eingebauten Zustand zu sehen.

|

|

| Bild 1: Hier sind die neuen Konsolen mitsamt aufgeschraubten

Blöcken zu sehen.

Gut sichtbar ist die jetzt geradlinige Schotführung, was zusätzlich für einen besseren Gleichlauf sorgt. |

|

Als nächstes ist die Umlenkrolle am Bug an der Reihe. Das alte Bohrloch lässt sich von seiner Position her gut für den neuen PeKaBe-Umlenkblock verwenden. Dieser besitzt lediglich an einer Seite eine Gewindeschraube zur Befestigung. Dadurch rückt der Scheitelpunkt der Umlenkung zirka 20mm in Richtung Heck, was jedoch auf die Funktion keine Einflüsse hat.

Um den Block sicher im Deck zu verankern ist es sinnvoll, sich einen haltbaren Dübel anzufertigen. Hierzu nimmt man ein Messingrohr mit einem Außendurchmesser von 5mm und einem Innendurchmesser von einem Millimeter (Wandstärke 1,5mm) und sägt ein etwa 20mm langes Stück ab. Dieses wird an einer Seite mit Lötzinn verschlossen, so dass hier später kein Wasser in das Schiffsinnere dringen kann. In die so entstandene, unten geschlossene Buchse schneidet man mittig ein Gewinde M2 hinein. Außen auf der Hülse sind mit einer Schlüsselfeile einige Riefen allseitig kreuz und quer anzubringen, damit der „Dübel” besseren Halt bekommt. Anschließend wird die fertige Gewindebuchse mit Epoxy-Harz eingeklebt. Ich verwende hierzu immer UHU Endfest 300. Nach rund 15 Stunden Trockenzeit ist auf diese Weise eine hochfeste und vor allem wasserdichte Schraubverbindung mit metrischem Gewinde entstanden (Bild 2).

Nach Einfädeln der neuen, dünneren Schot kam der spannende Moment, um das Ergebnis des ersten Teils des Umbaus zu prüfen. Ein voller Erfolg. Die Schot läuft jetzt wie nichts durchs Schiff, die Winde hört sich stets gleichmäßig an und schnurrt munter hin und her.

Umbau - Teil 2

Der nächste Umbauabschnitt betrifft die Umlenkeinheiten in den Decksdurchbrüchen, die hinteren Umlenkblöcke auf Deck sowie die Veränderung des Hohlepunktes der Genua. Für die beiden Blöcke auf Deck fiel meine Wahl auf die Blöcke von MKP beziehungsweise Cap Maquettes. Hier gibt es kugelgelagerte, seewasserfeste und rostfreie Blöcke aus Edelstahl in einer ausgezeichneten Optik. Die Befestigung erfolgte auf die gleiche Weise, wie ich die Umlenkrolle im Bug angebracht habe. Auch hierzu lässt sich das vorhandene Loch der alten Umlenkung verwenden. Die Arbeiten lohnen sich, denn neben einem attraktiveren Erscheinungsbild bringt jeder der neuen Blöcke einen Zugewinn an Leichtgängigkeit (Bild 3).

Aus diesen Überlegungen heraus reifte der Entschluss, auch an den Umlenkungen in den Decksdurchbrüchen zu arbeiten. Da die eingebauten Halterungen aus Aluminium auf die Original robbe-Rollen abgestimmt sind und sich diese ohne größere Zerstörungen der Beplankung nicht ändern lassen, musste es auch anders gehen. Wie wäre es denn, wenn man in die Original-Aluminiumrollen ein rostfreies Kugellager einbrächte? Dieser Weg schien gangbar. Jetzt kommt es mir zugute, dass ich grundsätzlich versuche, Konstruktionen haltbar und gleichzeitig wieder lösbar zu gestalten. So konnte ich die Umlenkrolle mit ein wenig Geduld aus ihrer Halterung unter Deck herausschrauben und entnehmen. Als „Achse” verwende ich hier eine Messinghülse, durch die eine VA-Schraube als „Welle” hindurch läuft.

Anstelle der Messinghülse muß jetzt ein entsprechendes Kugellager eingepreßt werden. Bei dem Düsseldorfer Spezialanbieter Techpro GmbH wurde ich fündig. Zwar nicht ganz billig erstand ich Kugellager ohne Bund in seewasserfester, rostfreier Ausführung mit 10 mm Außendurchmesser und einem Kernloch von 3 mm. Die Dicke des Lagers beträgt 6 mm. Um das Lager in die robbe-Umlenkrollen einpressen zu können, muss das vorhandene Loch auf 9,98mm aufgerieben werden. Diese Arbeit erledigte dankenswerter Weise ein Freund auf seiner Drehbank. Ohne Drehbank ist dies ein Geduldspiel und erfordert Nervenstärke. Abschließend wird das Kugellager in die Rolle eingebracht. In Bild 4 ist eine fertige Rolle mit Kugellager zu sehen sowie die Einzelteile, aus denen sie besteht.

Um einen einwandfreien Lauf der Rolle zu gewährleisten, muss zwischen der Halterung und dem Rand des Kugellagers auf beiden Seiten der Achse ein geringer Abstand verbleiben. Ansonsten würde die Rolle schleifen und nichts ist gewonnen. Zu diesem Zweck habe ich zwei Unterlegscheiben aus Edelstahl von 1,2mm Stärke auf zirka 0,7mm mit einer Schlüsselfeile heruntergearbeitet. Diese werden von beiden Seiten auf der aus einer 3mm VA-Schraube bestehenden Welle vor das Kugellager geschoben, was für einen hervorragenden Freilauf sorgt. Nachdem die Rolle derart präpariert wieder in ihre Halterungen eingebaut waren (was länger dauerte als gedacht, da sich das ob der engen Platzverhältnisse als ziemlich Mühselig herausstellte), ging es an einen weiteren Funktionstest. Und dieses mal überzeugte er restlos. Mühelos gleitet die Schot nun durch das Schiff, begleitet von dem leisen klickern aller Kugellager.

Nach einigen weiteren Tests mit der Genua hat sich gezeigt, dass bei sehr wenig Wind, das heißt ohne Zug auf den Schoten, diese dazu neigen, sich um die vorderen Winschen zu legen. Um hier Abhilfe zu schaffen, habe ich um beide Winschen jeweils einen Abweiser aus Edelstahldraht angefertigt. Im Deck selber stecken die Enden des Drahtes jeweils in einem wie vorhin beschriebenen „Messingdübel”. Genau über der Befestigungsschraube der Winsch ist der Draht zusätzlich mit Edelstahllot von STEBA Modellbau, München, angelötet. Damit ist auch diese Gefahrenzone beseitigt (Bild 5).

| [Vom Baukasten zum Rohdiamanten] | [Vom Baukasten zum Edelstein] | [Tuning für den Edelstein] | [Feintuning des Modelles] |

|

Feintuning des Modelles | Teil 4, erschienen in ModellWerft 8/2006 |

Die funktionstüchtige Installation eines Genua-Segels eröffnet der "Smaragd" ein neues Spektrum des Modellsegelns. Damit der Kapitän das Potential seines Bootes voll ausschöpfen kann, muß neben dem Fahrstil auch die eingesetzte Technik perfektioniert werden. Genau diesem Thema widmet sich dieser Teil des Tuningberichtes.

Verdrillen der Genua-Schot

Wesentlich unangenehmer aber ist eine andere Eigenschaft der Umlaufschot mit der von robbe empfohlenen Befestigung der Schoten des Genua-Segels. An der auf Deck laufenden Umlaufschot wird hierbei an zwei Stellen ein Klemmschieber angebracht, an den wiederum die beiden Schoten zum Segel zu befestigen sind. Es ist das gleiche Prinzip, wie bei der Ansteuerung von Groß- und Focksegel. Während jedoch die Umlaufschot für Groß- und Fock sehr kurz ist, beträgt die Länge der Genua-Umlaufschot über zwei Meter. Und genau hierin liegt das Problem.

Im Betrieb neigt die Umlaufschot nun dazu, sich zu verdrillen. Nicht schlimm, mögen Sie denken. Dummerweise hängt fest mit der Schot verbunden der Klemmschieber und der wiederum dreht mit der Zeit munter die zum Genuasegel laufenden Schoten um die Umlaufschot. Auf diese Weise ergeben sich große Verkürzungen der Genua-Stellwege, die sich erst wieder an Land durch aushängen der Segelschoten und entwirren des Drills beseitigen lassen. Alle Versuche, dieses Phänomen zu beseitigen oder zumindest einzuschränken, schlugen fehl. Also musst eine andere Lösung her, denn auf die Fahrt mit der Genua mochte ich nicht mehr verzichten.

Das Hauptproblem liegt in der festen Verbindung zwischen Schot und Klemmschieber. Ich musste etwas finden, dass einerseits die sichere Verbindung zu den Segelschoten gewährleistet und sich andererseits um die Endlosschot drehen lässt. Nach tagelangem Grübeln fand ich die Lösung bei meinen Kindern. Meine Tochter fädelte im Spiel Holzkugeln auf eine Schnur, während mein Sohn diese genussvoll um ihre Achse drehte, was natürlich sofort zu einer mittleren Familienkrise ausartete. Das aber war die Lösung!

Eine Kugel mit Mittenloch erlaubt es der Schot, sich beliebig zu verdrehen, ohne jedoch die Position eines Punktes auf der Kugeloberfläche zu verändern. Durch zwei Stopper vor und hinter der Kugel lässt sich diese wiederum auf dem Seil sicher in einer bestimmten Position fixieren, was ja unbedingt notwendig ist. Jetzt galt es nur noch, die Genuaschoten an der Kugel zu befestigen. Die Lösung ist, ein Loch für die Segelschoten durch den Kugelkörper zu bohren, um diese an der Kugel anknüpfen zu können.

So weit die Theorie. Aufgrund der Optik und Langlebigkeit wollte ich Edelstahlkugeln verwenden. In meinem Materialbestand fanden sich noch solche von MKP mit einem Außendurchmesser (Ad) von 5mm und einer Innenbohrung (IB) von 1,5mm. Da alle Schoten an meiner Smaragd aus 1mm-Dacron-Schnur bestehen, war die Innenbohrung hinreichend groß. Aus den Maßen ergibt sich für eine weitere Bohrung durch den Kugelkörper eine verbleibende Materialstärke von 1,75mm (5mm Ad-1,5mm IB / 2). Um die Schot noch durch das Bohrloch fädeln zu können, muss dieses 1mm betragen. Blieben also noch 0,75mm Wandstärke übrig, wovon effektiv noch 0,5mm zum tragen kommen. Da die Kräfte an der Schot zwar hoch sind, diese jedoch an der Kugelbohrung über einen breiten Steg wirken, sollte dies ausreichend sein.

Gleich vorweg. Die Bohrung der Löcher habe ich mit keiner komplizierten Maschine, sondern einem Schraubstock und einem Akkuschrauber durchgeführt. Es braucht etwas Zeit und Geduld, aber es geht!. Die Edelstahlkugel wird mit Hilfe von Aluminiumbacken und einem alten Küchenhandtuch als Kratzschutz so in den Schraubstock gespannt, dass sie etwas weniger als zur Hälfte über diesen hinausragt. Es ist darauf zu achten, die Bohrung für die Genua-Schot rechtwinklig zur Mittelbohrung auszuführen (es entsteht also ein scheinbares Kreuz). Ansonsten wird durch den Zug des Segels die Kugel stets einseitig angehoben, was zum Scheuern der Endlosschot an der Mittelbohrung führen würde.

Mit einem feinen Bohrer von 0,8mm körnt man nun die Stelle an, wo später die Bohrung erfolgen soll. Aufgrund der runden Oberfläche ist dies nicht ganz einfach. Ich bohre dazu zunächst scheinbar senkrecht in die Kugel (was zu einem falschen Bohrloch führen würde). Sobald eine kleine Vertiefung entstanden ist, bringe ich den Bohrer langsam unter stetigem, leichtem Vorschub in die waagerechte Position, bis ein Führungsloch in Richtung der eigentlichen Bohrachse entstanden ist. Von oben betrachtet ist an der „Körnungsstelle” dann eine Art Rille mit Langloch zu sehen. Jetzt kann mit dem 1mm-Bohrer weiter gearbeitet werden. Unter stetiger Kontrolle der Richtung treibt man nun das Bohrloch langsam vorwärts. Ist die Arbeit geschafft, sollten sowohl Eintritts- als Austrittsloch mit einem 1,2mm-Bohrer per Hand leicht entgratet werden. Wie schon gesagt, ist dies eine Geduldsübung. Für zwei Kugeln habe ich etwa 40 Minuten benötigt. In Bild 6 ist eine fertig gebohrte Kugel in der „Betriebsversion” zu sehen.

Diese beiden Kugeln werden jetzt an die Stelle geschoben, an der sich ursprünglich die beiden Klemmschieber befanden. Zuvor ist natürlich die Umlaufschot auszufädeln. Jeweils vor und hinter die Kugeln habe ich zwei kleinere Edelstahlkugeln angeknüpft, die als Stopper dienen. Sie sollten so befestigt sein, dass die Kugel ein wenig Spiel zwischen ihnen hat und sich nicht verklemmen kann. Ist auch diese Arbeit erledigt, kann die Genua aufgezogen und ihre Schoten an der neuen Befestigung angeknüpft werden.

Bereits die erste Probefahrt löste wahre Begeisterung bei mir aus. Zwar verdrillt sich die Umlaufschot nach wie vor, doch die Segel-Schoten bleiben frei und auch nach stundenlangem Fahren bewegt sich die Genua in jede beliebige Position. Seitdem entfaltet sie auch bei schwachen Winden oder Thermiksegeln ihre volle Leistungsfähigkeit. Auch wenn das Herstellen der Kugeln etwas Mühe erfordert, lohnt es diese Arbeit tausendfach.

Travelerschienen für die Genua

Um der Genua den richtigen „Stand am Wind” zu geben, ist es wünschenswert, die so genannten Holepunkte verändern und den jeweiligen Windverhältnissen anpassen zu können. Mit den Holepunkten verlagert man quasi die „Aufhängung des Unterlieks, was zu einem veränderten Stand des Segels führt. Liegen die Holepunkte weiter nach achtern Richtung Heck, wird der Bauch der Genua flacher. Liegen sie weiter nach vorne zum Bug, wird der Bauch des Segels größer. Auf den echten Schiffen werden die Holepunkte permanent verlagert, um bestmögliche Segeleigenschaften zu erzielen. Bei Modellsegelschiffen müssen wir uns zu Beginn der Fahrt auf eine Position festlegen. Dies auch noch per Fernsteuerung verändern zu können, ist eine echte Herausforderung.

Die Travelerschienen haben den Zweck, auf ihnen über eine bestimmte Länge einen Block mit einer Umlenkrolle in verschiedenen Positionen festzusetzen und so die Stellung des Segels einfach und schnell am Wasser durch lösen einer Schraube zu verändern.

|

Bild 8: Der Führungsbogen aus 1 mm-Messingdraht wird von der Unterseite der Travelerschiene her in seinen Befestigungslöchern verlötet. |

Der Rutscher selber besteht aus einem U-Profil mit unten umgekippten Kanten, so dass diese quasi um das Profil greifen und die ganze Einheit nicht nach oben abgezogen werden kann. Dieses Profilstück gibt es passend zu den T-Profilen. Als Basis benötigen wir ein etwa 2 cm langes Profilstück. Auf dieses wird die Umlenkrolle aufgelötet. Nun ist der Rutscher beinahe fertig. Zur Probe sollten Sie ihn auf die Schiene stecken und prüfen, ob er sich bei plan auf einer Unterlage liegender Schiene leicht auf dieser bewegen lässt. Jetzt fehlt nur noch ein Loch an der Vorderseite des Rutschers, in welches ein Gewinde M1,5 geschnitten werden muss. Durch dieses Gewindeloch wird eine VA-Schraube gedreht, welche jeweils in eines der 18 Arretierungslöcher greift (Bild 9).

|

|

| Bild 9: Der fertige Rutscher mit aufgelöteter Umlenkrolle und Arretierungsschraube. | |

Der Großbaum

Im Betrieb hatte sich gezeigt, dass das Großsegel im Vergleich zu anderen Schiffen nicht besonders leichtgängig ist. Daraus resultiert ein äußerst schlechtes Ansprechverhalten besonders bei leichtem bis mäßigen Wind. Obgleich ich schon anstelle der vorgesehenen Lösung mit zwei ineinander greifenden Ösen ein Baumscharnier von Graupner aus Kunststoff eingesetzt habe, stellte sich auch diese Variante nicht als gut heraus.

Eine Ursache in der Schwergängigkeit des Großbaums liegt darin, dass sich die Aufhängung des Baumniederholers und der Drehpunkt des Baumlagers bei meinem Aufbau nicht in einer senkrechten Ebene befinden. Durch diese Verschiebung wirken die auftretenden Kräfte nicht in die gleiche Richtung was, vereinfacht gesprochen, zu einem „verkanten” der gesamten Konstruktion führt. Diese ist unterschiedlich stark, je nachdem, wie hoch die Spannung des Baumniederholers ist. Abhilfe schafft hier eine Einheit mit gleichem Drehpunkt, die zusätzlich so leichtgängig als irgend möglich sein sollte.

Sicherlich lässt sich eine derartige Konstruktion auch selbst herstellen. Doch beim stöbern im Katalog von MKP fiel mir eine solche komplette Einheit auf, deren Abmessungen und auch Bohrmaße zufällig mit denen am Mast der Smaragd übereinstimmen.

Noch am gleichen Tag bestellte ich die Einheit, die dann lange zwei Wochen später endlich eintraf. Was sich nach dem Entfernen der Verpackung präsentiert ist eine saubere Arbeit aus seewasserfestem Aluminium, kugelgelagert und extrem leicht. Der Ausleger des Baumniederholers besteht aus einem 120mm langen Rundmaterial aus VA-Stahl, um dessen Länge auf die jeweiligen Anforderungen am Modell anpassen zu können. Eine leichtgängige Verstellschraube mit 40mm langem M3-Gewinde bietet ausreichend Verstellweg und genügend Festigkeit.

Die Einheit lässt sich komplett zerlegen, so dass endlich der Baumniederholer, die Grundplatte sowie das Baumgelenk separat vor mir auf dem Tisch liegen. Zugegebenermaßen ist der Spaß nicht ganz billig, aber präzise gearbeitet. Die Bohrungen in der Grundplatte entsprechen tatsächlich denen im Mast, sie müssen lediglich etwas angesenkt werden, um die abgefeilten Köpfe meiner M2,5 Zylinderschrauben aufzunehmen. Unmittelbar oberhalb der Grundplatte habe ich eine Augenschraube am Mast befestigt, um das Seil zur Einstellung der Unterliekspannung des Großsegels durchführen und an einer Klampe auf dem Großbaum festlegen zu können. Hierzu habe ich einen Nutenstein aus Aluminium zurechtgefeilt, in ihn ein Loch gebohrt und anschließend ein Gewinde M2,5 eingeschnitten. So kann man die Augenschraube leicht am Mast befestigen, verschieben und bei Bedarf auch wieder lösen (Bild 11).

Die Befestigung des Baumadapters am Großbaum der Smaragd ist etwas aufwendiger. Der Adapter besteht im Prinzip aus einem Aluminiumrundmaterial mit Flansch als Anschlag und ist eigentlich für runde Bäume gedacht. Der Großbaum der Smaragd besitzt allerdings ein Tropfenprofil, das zusätzlich im oberen Drittel durch einen Steg geteilt wird. Diesen Steg gilt es, auf eine Länge von etwa vier Zentimetern herauszuarbeiten. Ich habe dies mit Hilfe eines Handfräsers á la Proxxon vorgenommen, wobei zunächst der Steg auf eine Breite von etwa zwei Millimeter aufgetrennt wurde. Anschließend habe ich den Baum in einen Schraubstock eingespannt (Tücher oder Aluminiumspannbacken zum Schutz des Werkstücks nicht vergessen) und dann langsam in 0,5mm-Schritten mit Metallbohrern bis auf einen Innendurchmesser von 5mm aufgebohrt. Abschließend sollte die Bohrung innen vorsichtig mit Schlüsselfeilen geglättet und von Graten befreit werden. Jetzt kann der Baumadapter mit Epoxy-Kleber in den Baum eingeklebt werden. Hier ist darauf zu achten, dass Baum und Adapter unbedingt eine Flucht bilden und keine Neigung zustande kommt. Ansonsten steht später der Großbaum nicht rechtwinklig zum Mast (Bild 12).

Nach Aushärten des Klebers sollte der Großbaum an die Grundplatte montiert und das Großsegel eingezogen werden, um die Länge des Großbaumes zu bestimmen. Dieser ist nämlich jetzt im Falle der Smaragd viel zu lang. Ich habe ihn bei meiner Smaragd um rund sechs Zentimeter gekürzt, wobei dieses Maß von Modell zu Modell unterschiedlich sein kann. Nach Abschluss dieser Arbeit muss auch der Baumniederholer angebracht werden, um die Länge seines Auslegers zu bestimmen.

Normalerweise kann man den Originalhaltepunkt des ursprünglichen Niederholers am Großbaum wieder verwenden. Die Länge des Edelstahldrahtes bestimmt man folgendermaßen. Zuerst wird die Schraube, an welcher der Draht befestigt ist, mindestens um die halbe Gewindelänge in den Arm des Niederholers eingeschraubt. Dann zeichnet man am besten mit Bleistift den Schnittpunkt des Drahtes mit dem Befestigungspunkt am Mastbaum auf dem Draht an. Auf diese Weise bleibt hinreichend viel Stellweg zum Spannen oder Lösen des Baumes übrig. Ist der Schnittpunkt markiert, sollte der Mastbaum für die folgenden Arbeiten wieder abgebaut werden.

Nun wird der Draht bis zur Bleistiftmarkierung durch die Öse am Großbaum gesteckt und mit Hilfe von Spitz- und Rundzange vorsichtig eine Öse geformt. Anschließend ist der überstehende Draht abzuschneiden. Wichtig ist, eine geschlossene Öse ohne überstehende Kanten herzustellen. Damit sich diese bei starker Belastung nicht öffnen kann, empfiehlt sich eine Verlötung. Leider handelt es um Edelstahl, womit Versuche mit „normalem” Lot hoffnungslos sind. Die Münchner Steba Funktionsmodellbau bietet für rund zehn Euro Lot und Flußmittel an, mit dem sich Edelstahl wie ein normaler Draht mit einem normalen Lötkolben löten lässt. Eine Investition, die sich lohnt, denn damit lassen sich auch hervorragend die Edelstahllitzen von Wanten verlöten (Bild 13). Jetzt kann man die Halteplatte mit den beiden Gelenken für Baum und Niederholer wieder an den Mast schrauben (Bild 14). In Bild 15 ist das komplette neue Baumgelenk fertig montiert mitsamt Niederholer und allen anderen Komponenten zu sehen. Über die Verstellschraube am Niederholer reguliert man dessen Spannung. Nun sind auch die Drehachsen von Niederholer und Großbaum identisch, was in Verbindung mit der Kugellagerung für eine extreme Leichtgängigkeit des Großbaumes sorgt.

Rollengelagerte Schotführung am Großbaum

Im Zuge der Umrüstung auf kugelgelagerte Blöcke habe ich mir auch die Schotführung am Großbaum vorgenommen. Ursprünglich läuft die Schot aus dem Deck heraus und wird über zwei einfache, am Baum angebrachte Rollen zur Aufnahme in der Plicht geführt. Dabei ist der Austrittswinkel der Schot vom Deck zur ersten Rolle relativ groß, was zu hohen Reibungsverlusten am Decksaustritt sorgt. Hier habe ich zunächst am Großbaum ebenfalls die kugelgelagerten Blöcke von Cap Marquettes eingebaut und diese mittels Edelstahlringen zunächst an den ursprünglichen Befestigungspunkten der alten Rollen aufgehangen. Jetzt galt es noch, die Schot am Decksaustritt in einem günstigeren Winkel, nämlich möglichst parallel zum Niederholer, zur ersten Umlenkung am Baum zu führen. Hier machte ich mir die untere Befestigung des Baumniederholers am Großbaumgelenk zu Nutze. Die Gewindeschraube M2 ragt nämlich ein Stück unter der zugehörigen Mutter hinaus. Um einen dritten Block hier frei beweglich zu platzieren, musste eine entsprechende Befestigung her. Zu diesem Zweck opfern wir eine Augenschraube und sägen die Gewindestange direkt unterhalb des Kragens der Öse ab und feilen die Fläche plan. Genau Mittig bohrt man mit einem Bohrer M3 eine Senkung in die Oberfläche. Auf diese Fläche wird nun im Weichlötverfahren eine Mutter M2 aufgelötet. Am einfachsten geht dies, wenn man die Augenschraube in einem Schraubstock zwischen zwei Holzresten einspannt und die Mutter auflegt. Beide Werkstücke werden nun mit einem starken Lötkolben (ab 90 Watt) erhitzt. Die richtige Temperatur ist erreicht, wenn sie das Lot an einer beliebigen Stelle anhalten können und es zu schmelzen beginnt. Als dann lötet man die Mutter durch Lotzufuhr von außen auf dem Unterteil fest. Abschließend ist das Lötzinn noch entsprechend dem Umriss der Mutter abzufeilen. Die so entstandene „ Augenkopfschraube mit Innengewinde” lässt sich auf den überstehenden Teil der M2-Schraube der unteren Niederholer-Befestigung schrauben; Fertig ist die Aufhängung für den fehlenden Block, wie in Bild 16 zu sehen ist. Damit läuft die Schot jetzt senkrecht aus dem Deck und wird über die Rollen der Blöcke leichtgängig geleitet.

Das Resultat dieser Umbaumaßnahme ist überwältigend. Bei leisestem Windhauch bewegt sich nun

der Baum und fällt sofort in die entsprechende Richtung. Nach so vielen Umbaustunden war die

erste Ausfahrt mit der „neuen” Smaragd ein echtes Erlebnis. Sie spricht sofort an und

liegt wesentlich besser auf dem Ruder. Die Rennperformance über längere Distanzen hat sich

dramatisch verbessert und entspricht voll und ganz meinen Erwartungen. Wer mehr aus seiner

Smaragd herausholen möchte und mit der Leistung des reinen Baukasten-Modells nicht zufrieden ist,

für den wird sich der Mehraufwand lohnen. Trotzdem hängt viel vom „Skipper” ab. Denn

das beste Material kann keinen Fahr- oder taktischen Fehler ausgleichen.

Übung macht halt doch den Meister.

Adressen:

Techpro GmbH

Rudolfstrasse 13

40549 Düsseldorf

Tel: 0211/503010

Fax: 0211/507710

MKP Modellbau

Schwarzwaldstrasse 38

75173 Pforzheim

Tel: 07231/21025

Fax: 07231/284627

[www.mkpmodellbau.com]

STEBA Modellbau

Birkenleiten 10

81543 München

Tel: 089/6248975-2

Fax: 089/6248975-3

[www.steba-modellbau.de[

SMK Kaiserswerth

Segelschiffsmodellbau-Kompetenzcentrum

Bernhard Reimann

Friederike-Fliedner-Weg 34a

40489 Düsseldorf

Tel: +49 (0) 211/304286

Fax: +49 (0) 0211/381177

Mobil: +49 (0) 0172/2131992

[www.segelmodellbau-shop.de]