|

Modellbau

Technik |

mini-sail

e.V. |

mb-02-20.htm; 07.2002

Ballastgewicht und Transportkiste

am Beispiel der ATLANTIS von Robbe.

Baubericht von Reinhart Thalheim

Probleme

- Hohes Transportgewicht des Modells: ca. 18 kg

- Problematisches Gießen des Bleis in Formen,

Ziele

- Bleigewicht

- Möglichkeit zur Anpassung an verschiedene Windverhältnisse

- Leichte, spätere Änderung des Bleigewichts zur Trimmung bei Umbauten

- Gesamtdichte fast wie gegossenes Blei

- Transportkiste:

- Leicht, stabil, witterungsbeständig

- Transport auf dem Autodach möglich

- Einmanntransport, vor allem durch Türen, wenn senkrechte Stellung der Transportkiste

notwendig

- Ohne Werkzeug durch einfaches Stecken zerleg- und in einer Wohnung verstaubar

Lösungen

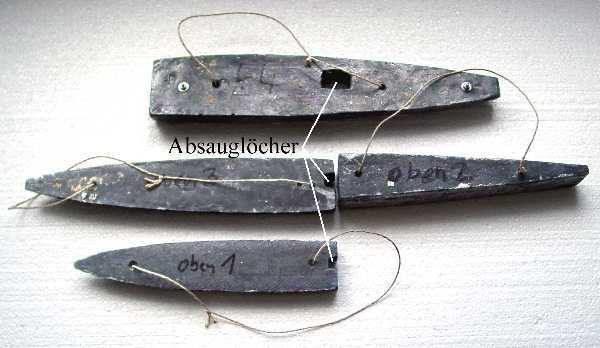

- Kalte Fertigung des Bleigewichtes:

- Bleiblech vom Dachklempner, 2 mm stark, etwa 3,- DM pro kg, ich mußte allerdings eine 50 kg

Rolle bei einer Einkaufs- und Liefergenossenschaft abnehmen.

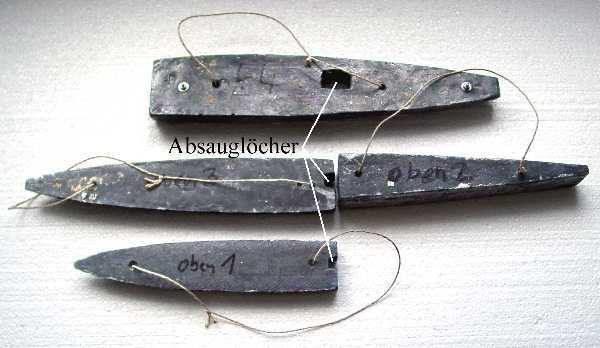

- Auf in Kielraum eingelegtem Papier die Umrisse zeichnen

- Bleiblech mit kräftiger Schere ausschneiden

- Vorgang so lange wiederholen, bis die Stapelhöhe ausreichend groß ist

- Dabei mehrere Stücke anfertigen: leichteres Einfädeln, Anpassen an Windverhältnisse

möglich

- Bohrung und Verschrauben mit Senkschrauben

- Je Bleigewicht zwei Bohrungen für Faden zum sprichwörtlichen Einfädeln der Bleigewichte

- Wenn alle Teilstücke an der tiefsten Stelle des Kiels eine große durchgängige Bohrung

erhalten, so kann von oben ein Ms-Rohr mit aufgesetztem Gummiball, Sanitär-/Orthopädiehandel, zum

Absaugen des Wassers angesetzt werden, ohne die Bleigewichte auszubauen.

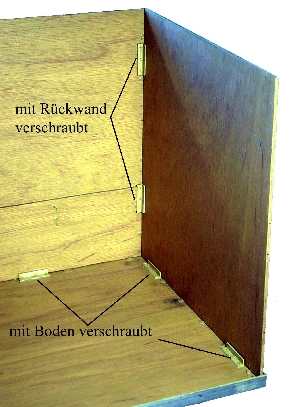

Bild 1

Bild 1

Einmal war ich zu faul, die Bleigewichte aus dem Rumpf zu nehmen, nie wieder! Der Transport im

Werkzeugkoffer ist schon anstrengend genug.

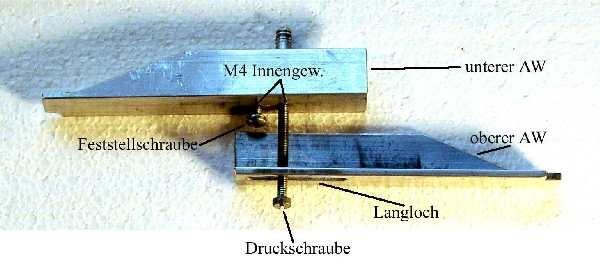

Bild 2

Bild 2

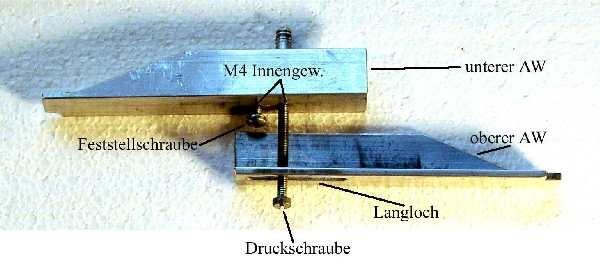

Zusätzlich

- Fertigung des Haltewinkels gegen Verrutschen der Bleigewichte, im Bild 3 zur besseren Ansicht

auseinandergezogen, der oberer Aluwinkel muß natürlich unter den Kopf der Feststellschraube:

- Zwei Aluwinkel: 20x15x3, 120 lang,

- Oberer Aluwinkel mit Langloch, unterer mit 2x M4 Gewinde

Einbau

- Lösen der Feststellschraube und Zusammenschieben der Aluwinkel

- Einfädeln der verjüngten Enden in die Aussparungen der senkrechten Wandteile

- Auseinanderschieben der Winkel und Anziehen der Feststellschraube

- Leichtes Anziehen der Druckschraube, M4x60, gegen das obere, längere Bleigewicht

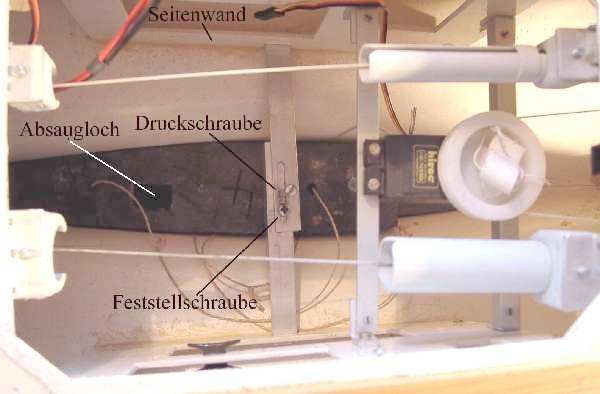

Bild 3

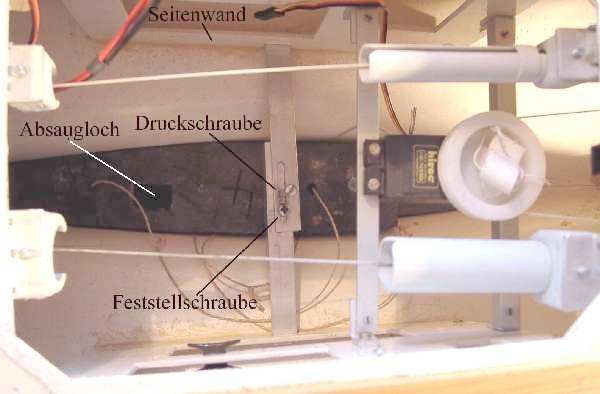

Bild 3 Bild 4

Bild 4Bild 4: Mit Vorliebe verwende ich zum Innenausbau Alu-Profile, weil durch die

Verwendung von Schrauben vor allem Inbusschrauben auch an diffizilen Stellen wiederholt Montagen

möglich sind. Die Gewinde halten doch erheblich besser und Änderungen sind nach dem Herausnehmen

des Gestells leicht möglich!

Auf Bild 4 am Beispiel der Segelwinde für die Umlaufschot zu sehen. Die grauen, geschlitzten

Kunststoffisolationsrohre aus der Elektrobranche sind seitlich verschiebbar und schützen die

Umlaufschot vor dem Hängenbleiben.

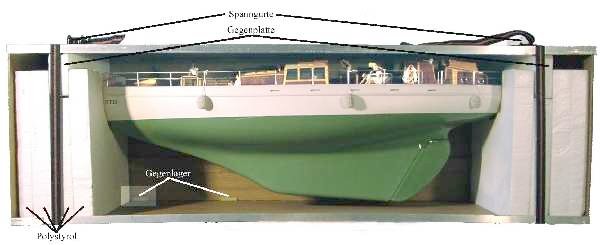

Bild 5

Bild 5

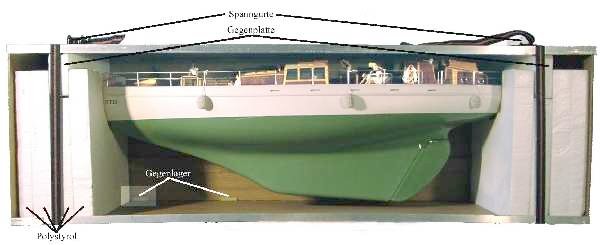

Fertigung der Transportkiste:

- Zusammenbau:

- Außenmaße: BxHxT 1450x450x430

- In die Gegenlager der Grundplatte die hintere Seitenwand, die zwei Stirnseiten und die

vordere Seitenwand stecken.

- Anschließend die Polystyrolblöcke einbringen.

- Dadurch hält das Ganze schon so zusammen, daß der Rumpf eingesetzt werden kann.

- Darauf kommen dann die Gegenplatten, die die Seitenteile um 2-3 mm in der Höhe

überragen.

- Durch den Druck stehen die Seitenteile etwas nach außen, so daß sich der aufgesetzte Deckel

durch leichtes Andrücken der Seitenteile in die Gegenlager der Seitenteile schieben läßt.

- Die zwei Spanngurte im Bereich der Polystyrol-Gegenplatten um die Transportkiste legen und

festzurren. Erstaunlich leicht und stabil!.

- Extra Griffe oder Schlaufen habe ich keine, die Finger unter die Spanngurte geschoben und

schon kann der Transport, auch senkrecht, durch Türen und Treppenhaus zum Auto von einer Person

bewältigt werden. Gesamtgewicht Modell und Kiste etwa 19 kg.

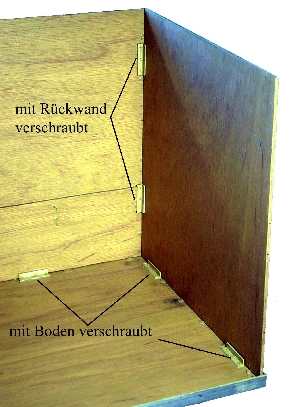

Baumaterial

Bild 6 ==>

- Material:

- Pappelsperrholz: 5mm

- Aluwinkel Außenkanten:

- 20x15x2 mm, an Deckel und Boden außen umlaufend, langer Schenkel zu den Seitenteilen hin, an

Vorder- und Hinterseitenteil nur die senkrechten Seiten, Stirnseiten ohne

- Aluwinkel Gegenlager:

- 10x10x2, 50 lang,

lichter Abstand zum Außenwinkel Stärke des Sperrholzes plus 1mm, zum leichteren Einfädeln gut

angeschrägt bzw. im Schraubstock auf etwa 85° gebogen und mit je zwei Schrauben verschraubt. - 32

Stück

- Boden und Deckel: je 4 für Längsseiten und je 2 für Schmalseiten

- Vorder- und Hinterseitenteil: je 2 für Stirnseiten selbst ohne Gegenlager

- Polystyrol:

- 50mm stark, je zwei Platten zusammengeklebt, im Bug- und Heckbereich also je vier Platten.

Gegenplatte im Bug- und Heckbereich, Höhe 2-3 mm größer als das Höheninnenmaß, nimmt als

Gegenstück den Druck der Spanngurte auf und fixiert den Rumpf. Aussparungen des Polystyrols, die

mit dem Modell in Berührung kommen, mit Filz oder Schaumstoff auskleiden, sonst gibt es

Scheuerstellen.

- Anstrich:

- Dickschichtlasur, unbedingt auch innen lasieren, sonst verzieht sich das Holz.

- Zwei Spanngurte mit Ratsche, gleichzeitig Transportgriffe

Bild 7

==>

Die zerlegte Transportkiste benötigt eine Grundfläche von nur 16x90cm,

da findet sich bestimmt ein Plätzchen in der Wohnung.

- Erreichte Gewichte in kg (+/- 100g Toleranz):

- Schiff, ohne Segel 8,6

- TK, Tara: 9,5

- Segeltasche: 2,5

- Ballastgewicht, eingeklebt: 1,7

- Ballastgewicht 1: 1,4

- Ballastgewicht 2: 2,0

- Ballastgewicht 3: 2,0

- Ballastgewicht 4: 3,6

- Ballastgewicht, kpl: 9,0

Bild 8

Erfinder und Konstrukteur der Transportkiste in Niedermoos 2002

Ich hoffe, daß die beschriebenen Lösungen einige Anregungen geben

können.

Reinhart Thalheim

pdf-Verseion

pdf-Verseion