Technik

|

|

Modellbau

Technik |

mini-sail

e.V. |

Allgemein

Vor etwa zwei Jahren habe ich im Beitrag "Das Spiel mit dem Wind" (MW 1/2000 und 2/2000) versucht, die Auslegung, den Bau und den Betrieb vorbildähnlicher Modellsegelboote Allgemein zu beschreiben. Aufgrund des Umfangs dieses Themenkreises war es allerdings kaum möglich tiefer in die Problematik einzutauchen. Viele Rückfragen von Modellbaukollegen haben gezeigt, daß zumindest bei einigen Bereichen Nachholbedarf besteht. An erster Stelle unter den "heißen Themen" lag die Problematik der Auslegung und des sinnvollen Einbaus der notwendigen Fernsteuerungskomponenten, also der verdeckt im Rumpf eingebauten Technik. Dieses Thema soll hier etwas ausführlicher unter die Lupe genommen werden.

pos-02Segelverstellservo (Bild 1)

Anstelle der üblichen Steuerscheibe wird an einem Servo mit möglichst hohem Stellmoment ein

langer Hebelarm befestigt. Abhängig von den benötigten Schotwegen werden die Segelschoten an den

entsprechenden Stellen des Hebelarms angeknotet. Das Segelverstellservo wird an einer geeigneten

Stelle im Rumpf z.B. auf einer Platte angeschraubt.

Vorteile:

einfache Anfertigung, gute Zuverlässigkeit, sehr niedriges Gewicht, wartungsfreundlich, mäßige

(jedoch meistens ausreichende) Festigkeit und Starrheit, sehr niedrige Reibungsverluste,

preiswert, mehrere unterschiedlich lange Schotwege einfach realisierbar

Nachteile:

großer Platzbedarf querschiffs, keine langen Schotwege und hohe Stellkräfte realisierbar,

vorbildwidrig ruckartige Bewegungen der Segel

Fazit:

eine akzeptable Lösung für kleine Segelflächen und kurze Schotwege. Der konkurrenzlos einfache

Aufbau macht dieses System besonders für Anfänger sehr attraktiv.

Segelwinde mit direkter Auf- und Abwicklung der Segelschot (Bild 2)

Segelwinde mit Endlosschot (Bild 3a und 3b)

Die Segelwinde wird mit einer zwei-Rillen-Trommel versehen (dies ist bei den meisten mir bekannten Windentypen die Standardausführung der Trommel). Die auf der unteren Trommelhälfte aufgewickelte Schnur der Endlosschot wird über einen Umlenkblock zur oberen Trommelhälfte geführt. Die von der einen Trommelhälfte abgewickelte Schnurlänge wird also gleichzeitig von der anderen Hälfte wieder aufgewickelt. Die Bewegungen der Endlosschot übertragen sich auf die Segelschoten, die an der Endlosschot befestigt sind. Der Umlenkblock muß zwecks Vorspannung der Endlosschot federnd aufgehängt werden. Man kann entweder die Segelwinde und den Umlenkblock jeweils separat im Rumpf befestigen (aufgrund mangelhafter Wartungsfreundlichkeit und niedrigerer Zuverlässigkeit ist dies die schlechtere Lösung) oder man sieht ein herausnehmbares Gerüst vor, worauf sämtliche Komponenten der Segelverstellung befestigt werden (optimale Lösung).

Vorteile: sehr hohe Zuverlässigkeit, hohe Festigkeit und Starrheit, sehr wartungsfreundlich (Voraussetzung: Aufbau auf einem herausnehmbaren Gerüst), kleine bis mäßige Reibungsverluste (Voraussetzung: reibungsarme Blöcke), lange Schotwege und hohe Stellkräfte sind realisierbar, eine Feineinstellung ist möglich. Nachteile: mäßiger bis großer Platzbedarf längsschiffs, höheres Gewicht, aufwendigere Anfertigung als bei dem Segelverstellservo. Fazit: Ein Profisystem für lange Schotwege und hohe Stellkräfte bei maximaler Zuverlässigkeit. Für mittlere bis große Modelle gaffelgetakelter Schiffe ist dies oft die einzige praktikable Lösung. Zusätzlich zu diesen oft anzutreffenden Systemen möchte ich noch zwei weitere Lösungswege aufführen, von denen besonders der erstere für bestimmte Spezialanforderungen eine gute Alternative ist.

pos-04Getriebemotor mit Rutschkupplung

Auf der Abtriebswelle eines Getriebemotors wird eine (selbst anzufertigende) Windentrommel mit einer Rille befestigt. Die Endlosschot wird nicht an die Trommel angeknotet, sondern nur lose mit einer oder zwei Windungen um die Trommel gelegt. Der Antrieb erfolgt also nur durch die Reibungskräfte zwischen der Trommel und der Endlosschot (Vorspannung!). Die Segelschoten werden an die Endlosschot angeknotet. Beim Erreichen der Endlage (z.B. Segel ganz dichtgeholt) erhöht sich der Widerstand an der Schot, und die Trommel fängt an, unter der Endlosschot durchzurutschen. Die Spanne der Abwandlungen dieses Lösungsprinzips geht von der soeben beschriebenen Einfachausführung bis zu einstellbaren (richtigen) Rutschkupplungen und aufwendigen Steuerelektroniken. Vorteile: keine Schäden im Rigg beim Verhaken der Schoten (Rutschkupplung). Nachteile: bei der o.a. Einfachausführung keine Proportionalität, Anfertigung aufwendig. Fazit: vorteilhaft für das Steuern baumloser überlappender (Vor-)Segel und für das ferngesteuerte Setzen und Bergen der Segel. Wegen der erforderlichen speziellen Fachkenntnisse und einer überdurchschnittlichen Werkstattausrüstung kommt jedoch dieses System für einen Anfänger wohl (leider) kaum in Frage.

pos-05Sondersysteme (Bild 5)

In diesem Bereich toben sich experimentierfreudige Profis aus und bringen uns durchschnittliche Modellbauer zum Staunen. Als Beispiel möchte ich ein System erwähnen, von dem vor einigen Jahren in der Modellbau-Fachpresse berichtet wurde. Ein/e liegende/r (Abtriebswelle waagerecht) Segelwinde/Getriebemotor treibt über eine flexible Welle direkt eine auf Deck stehende Winsch an. Die Segelschot wird also (wie beim Vorbild) von der Trommel der Winsch auf- und abgewickelt. Da ich dieses System weder selbst gebaut habe noch an Modellen anderer Modellbauer in der Praxis begutachten konnte, kann ich hier keine Bewertung vornehmen. Die Grundidee finde ich sehr interessant, obwohl sie sicherlich auch mit einigen Problemen behaftet ist (z. B. die Schotspannung, Länge des Schotwegs / erforderliche Drehzahl der Winde, Reibungsverluste). Von den soeben vorgestellten Systemen halte ich das Prinzip "Segelwinde mit Endlosschot" für das interessanteste und zugleich auch für klärungsbedürftig. Aus diesen Gründen habe ich es für die nachstehende (Bau-)Beschreibung ausgewählt. Während der selbsterklärende Einbau des durchaus praktikablen Segelverstellservos mit dem Einbau einer Rudermaschine vergleichbar ist, sollte eine Segelwinde mit direkter Auf- und Abwicklung der Segelschot als die ungeeignetste der vorgestellten Varianten betrachtet und möglichst vermieden werden. Die restlichen beiden Systeme sind Lösungen spezieller Anforderungen und daher nicht universal einsetzbar.

pos-06Theoretisches - Ideen

Ein herausnehmbares Gerüst hat gegenüber den einzeln im Rumpf fest eingebauten Komponenten natürlich viele Vorteile. Eine solche Einheit läßt sich außerhalb des Modellrumpfes wesentlich bequemer und genauer herstellen und später ggf. auch warten bzw. modifizieren. Das alles spiegelt sich dann logischerweise in einer höheren Zuverlässigkeit wieder. Damit so auch lange Schotwege realisiert werden könnten, ist es meistens notwendig, das Windengerüst als ein Teleskop vorzusehen.

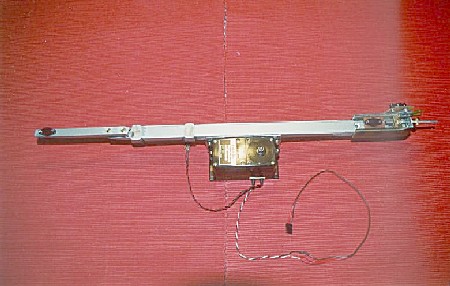

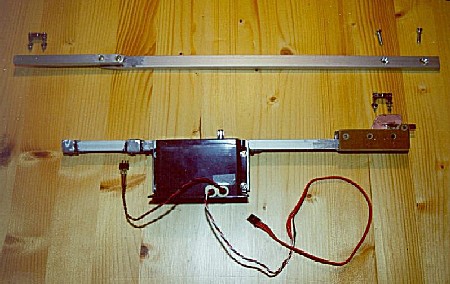

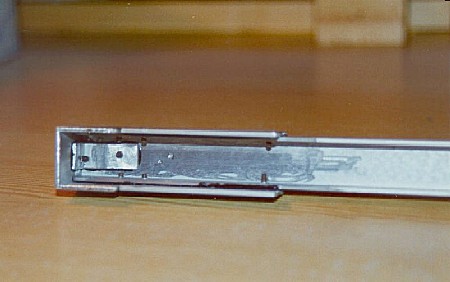

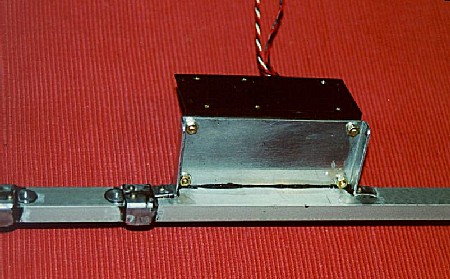

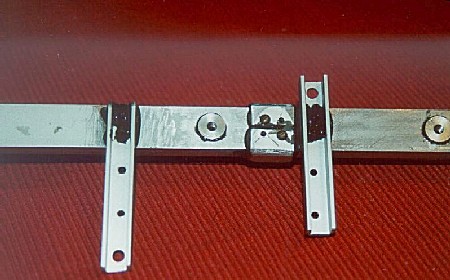

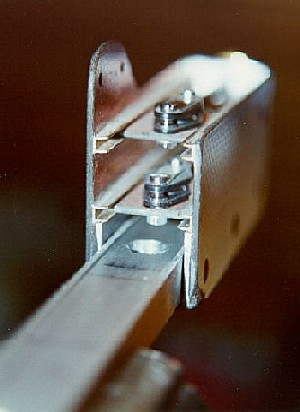

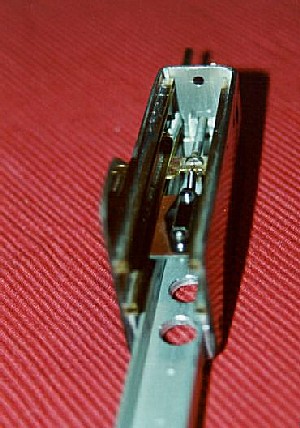

Im verriegelten "langen" Betriebszustand (Foto 1) werden innerhalb des im Rumpf zur Verfügung stehenden Raumes die geforderten langen Schotwege erreicht, für den Aus- und Einbau durch die meist kleine Decksöffnung wird das Gerüst einfach entriegelt und zusammengeschoben.(Foto 2)

Die teleskopische Anordnung bedingt zusammen mit den Anforderungen in bezug auf eine hohe Festigkeit und Starrheit bei einem möglichst niedrigen Gewicht die Materialwahl: Vorzugsweise finden Aluminium-Profile Verwendung, von denen in jedem Baumarkt ein breites Sortiment zur Verfügung steht.

Für die Anordnung der Segelwinde in der Mitte des Gerüsts sprechen zwei wesentliche Gründe: Die Abtriebswelle einer so eingebauten Winde wird kaum auf Biegung beansprucht, sondern nur auf Torsion - und gerade dies ist die Belastungsart, die für das Getriebe der Winde, für die Abtriebswelle und die Lager günstiger ist. Darüber hinaus kommt bei dieser Einbauart die Winde näher an den Verdrängungsschwerpunkt (bzw. Gewichtsschwerpunkt) des Modells heran. Diesen Vorteil halte ich für sehr wichtig, weil sich dadurch die Segeleigenschaften verbessern und die Wendigkeit zunimmt.

Für die Bestückung gilt: Das Beste ist gerade gut genug. Nach diesem Motto kommen kugelgelagerte Blöcke und reibungsarme Rohre (Teflon, Nylatron, Polyurethan, Messing) zum Einsatz. Für die Endlosschot und die Segelschoten eignet sich am besten Drachenschnur. Optimal ist die 8-fach geflochtene Dyneema (Durchmesser 0,6 bis 0,8 mm, Bruchlast 50 kg), die sehr weich ist und sich kaum reckt.

pos-07Praktisches - Bau

Der Bau erfordert keine besonderen Kenntnisse oder Werkzeuge, und den Arbeitsaufwand schätze ich auf ca. 10 bis 20 Arbeitsstunden ein. Auch die Materialkosten dürften mit etwa 40,- bis 50,- DM wohl kaum eine Hobbykasse überfordern. Für sämtliche Klebeverbindungen wird ein spezielles Epoxyd (Zweikomponentenkleber) für Metalle verwendet. Für die Fixierung der korrekten Position der zu klebenden Teile zueinander eignen sich hervorragend Federspannzwingen (Baumarkt) verschiedener Größen.

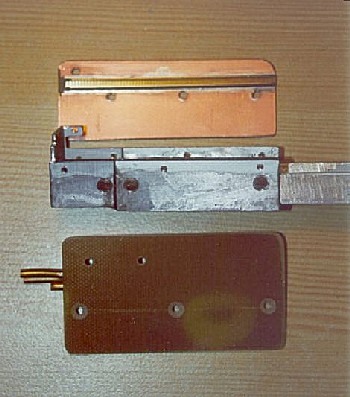

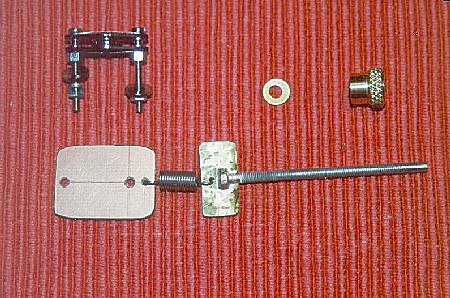

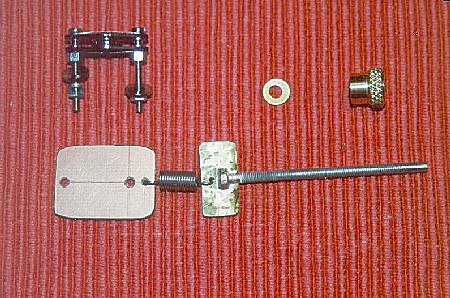

Das teleskopische Windengerüst besteht aus nur drei Baugruppen (Foto 3)

Der Grundkörper und der Ausleger werden - wie bereits erwähnt - aus Baumarkt-Alu-U-Profilen hergestellt. Beim Kauf muß man darauf achten, daß die Profile ohne großes Spiel ineinander passen, aber noch leicht verschiebbar sind. Da die einzelnen Baumärkte zum Teil unterschiedliche Profil-Sortimente anbieten, kann es ggf. passieren, daß man erst im zweiten oder dritten Baumarkt fündig wird. Ich habe folgende U-Profile ausgewählt (Bezugsquelle: Knauber-Baumarkt): 8 x 10 / 8 x 13,5 / 10 x 16,5 / 20 x 20 [mm].

Vor dem Baubeginn muß der erforderliche Schotweg errechnet werden (Berechnung siehe "Das Spiel mit dem Wind" MW 1/2000 und 2/2000), und der Trommeldurchmesser und/oder die Drehzahl der bereits vorhandenen Segelwinde müssen angepaßt werden. Es muß auch geklärt werden, welche Gerüstgröße durch die größte Decksöffnung noch hindurchpaßt. Das kann man entweder zeichnerisch im Bauplan (Linienriß) ermitteln, oder man baut sich schnell einen "Dummy", z. B. aus Leisten- und Sperrholzresten, mit dem man sich durch Probieren am Modell an die maximale Gerüstlänge herantastet. Diese Untersuchungen ergeben die Länge des Gerüsts sowohl im herausgefahrenen als auch im zusammengeschobenen Zustand. Sollte die erforderliche Schotweglänge die Einbaumöglichkeiten im Rumpf überfordern, so kann man in die Endlosschot einen "mitfahrenden" Block integrieren und dadurch den erreichbaren Schotweg verdoppeln.

Und so wird´s gemacht:

Grundkörper mit Windenhalterung

Die so entstandene Schachtel nimmt später die Baugruppe "Schotspannung" auf. Direkt auf dem Basisstück werden an seinem anderen Ende zwei ca. 15 mm lange Zuschnitte aus dem 20 x 20 -er Profil im Schraubstock zu Schellen gebogen (Foto 5), nach (Bild 7) ausgerichtet und verklebt.

Zwei Lösungen für zwei unterschiedliche Windentypen zeigen die Fotos 6 und 7:

Wie auch immer die Windenhalterung konzipiert ist, sie wird an geeigneter Stelle an das

Basisprofil angeklebt. Nach dem Aushärten des Klebers werden sämtliche Klebestellen mit Schrauben

M2 gesichert.

Achtung! An einigen Stellen müssen Senkkopfschrauben vorgesehen werden - siehe Fotos.

Dabei ist es natürlich günstig, die dafür erforderlichen Arbeitsgänge zusammenzufassen und in

einer Art Serienproduktion zu erledigen. So werden also alle Bohrungen auf einmal angerissen und

ggf. gekörnert, die Kernlöcher von 1,6 mm Durchmesser mit der Minibohrmaschine (möglichst im

Bohrmaschinenständer) gebohrt und angesenkt und überall das M2-Gewinde geschnitten. Beim

Verschrauben ist es sicherlich kein Fehler, vor dem Eindrehen jeder Schraube einen Tropfen Epoxyd

auf das Gewinde zu geben.

Nach dem Aushärten des Klebers müssen dann die nach innen überstehenden Gewindeenden bündig mit

der jeweiligen Profil-Innenseite abgeschnitten und beigeschliffen werden. Sehr gut geeignet ist

für solche Arbeiten eine im Bohrfutter einer Kleinbohrmaschine eingespannte Trennscheibe.

Die Segelwinde wird an ihrer Halterung provisorisch befestigt und die Seiltrommel aufgesetzt. Die

Mitte der Seiltrommel in senkrechter Richtung (die Mitte des Mittelstegs zwischen den beiden

Rillen) markiert die Null-Ebene des ganzen Systems, auf die die Mitten der beiden Umlenkblöcke

möglichst genau zu bringen sind.

Die Entfernung der Null-Ebene von der Oberkante des Grundkörpers kann jetzt (z. B. mit einem

Meßschieber) an der Windentrommel ausgemessen werden. Von diesem Maß zieht man die halbe Höhe des

Umlenkblocks, die halbe Dicke des Rutschers und die halbe Breite der Führungsschiene ab (für die

in der Stückliste aufgeführten Komponenten beträgt dieses Maß 4,75 mm).

Das Ergebnis ist die Soll-Höhe der Seitenwangen der Schachtel über der Oberkante des

Grundkörperprofils. Da die Schachtel aus dem 20 x 20-er Aluprofil in der Regel immer eine größere

Höhe aufweist, müssen die Seitenwangen entsprechend der Soll-Höhe abgefräst oder abgesägt werden

(Foto 8).

Die Kopfplatte und zwei kleine Laschen von den Seitenwangen läßt man jedoch in voller Höhe stehen.

pos-09

|

[Allgemein] | [Segelverstellung] | [Segelwinde direkt] | [Rutschkupplung] | [Sondersysteme] | [Theoretisches] | [Praktisches] | |

|---|---|---|---|---|---|---|---|---|

| [Grundkörper] | [Seitenwangen] | [Spindel] | [Ausleger] | [Montage] | [Endlosschot] | |||

Schotspannung

Die Aufgabe dieser Baugruppe besteht darin, der Endlosschot ständig eine gewisse Vorspannung zu

geben und dadurch das Abrutschen der Endlosschot von der Windentrommel zu verhindern

(Zuverlässigkeit!).

Üblicherweise wird entweder der Umlenkblock vorgespannt an einer Spiralfeder aufgehängt oder eine

Spiralfeder wird direkt in die Endlosschot integriert.

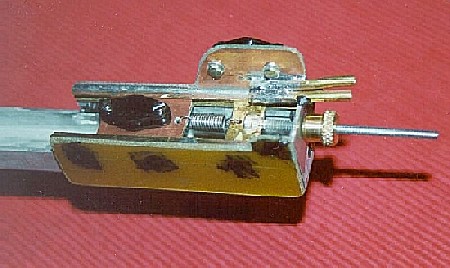

Das vorgestellte System (Foto 9) mit einem zwangsgeführten abgefederten Umlenkblock mit Einstellschraube hat gegenüber den üblichen Anordnungen zwei wesentliche Vorteile: Die Führung verhindert das Verdrillen der Endlosschot und die Einstellschraube macht ein genaues "Dosieren" der Vorspannung erst möglich.

pos-10Seitenwangen

Zuerst werden die Seitenwangen (Bild 9) aus einer 1,5 mm dicken Leiterplatine mit Führungen aus einem Messing-U-Profil 3 x 3 x 0,5 mm vorbereitet. Bei mir waren die Maße der Rohstücke 142 x 40 mm für den Leiterplatinenzuschnitt bzw. 139 mm Länge des U-Profils. Auf die Leiterplatine werden zwei Markierungslinien über Kreuz angerissen.

Die eine Linie soll den Leiterplatinenzuschnitt exakt in der Mitte halbieren (Maß 71 = 142/2), die andere Linie markiert die Unterkante der Führungsschiene aus Messing-U-Profil 3 x 3 x 0,5 mm. Die Führungsschiene wird an ihrer Unterkante vorverzinnt und nach dem Ausrichten mit Hilfe einiger Lötpinzetten mittig auf die Leiterplatine weich gelötet (Foto 10).

Es hat sich bei mir bewährt, die Schiene zuerst mit dem Lötkolben an die Platine zu "heften"

und direkt danach mit dem Flammbrenner fertig zu verlöten.

Die Flamme darf nicht all zu groß eingestellt werden und muß während des Lötvorgangs ständig

längs der Führungsschiene hin und her bewegt werden.

So gelingt die Lötverbindung am besten, ohne daß sich die Kupferfolie der Platine von der

Basis-GFK-Platte durch die Hitzeeinwirkung löst. Nach dem Abkühlen und dem Entfernen der

Flußmittelreste wird die Platine mit der aufgelöteten Schiene exakt in der Mitte in zwei gleich

große Stücke zersägt. Nach Bedarf werden jetzt die Bohrungen für die ggf. erforderlichen

Umlenkblöcke der Segelschoten ausgeführt bzw. es werden die Schotdurchführungen aus

Messingrohrstücken angelötet (Foto 11).

Bei einem eventuellen Lötvorgang müssen die Führungsschienen natürlich gegen Verrutschen

gesichert werden. Das überflüssige Material der Leiterplatine oberhalb der Führungsschiene (dort

wo weder Umlenkblöcke noch Schotdurchführungen vorgesehen sind) wird entfernt, und alle Kanten

und Ecken werden rund geschliffen.

Die fertigen Seitenwangen werden mit Hilfe einiger Spannzwingen an der "Schachtel" am Ende des

Grundkörpers so angeklebt, daß sich die Führungschienen an der abgefrästen Oberkante der

Schachtel (bzw. an der Unterkante des eingefrästen Schlitzes) abstützen und gleichzeitig die

Seitenwangen mit der Kopfplatte der Schachtel bündig abschließen.

Die Führungsschienen sind aus der Sicht der Schachtel nach innen gerichtet (Foto 12).

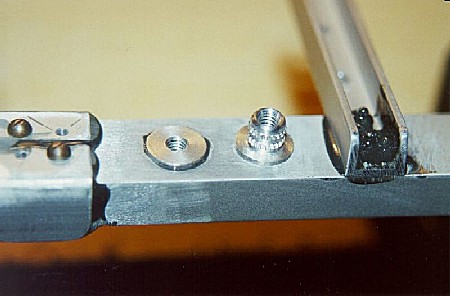

Nach dem Aushärten des Klebers wird auch diese Klebeverbindung auf die bereits beschriebene Art und Weise mit M2-Schrauben gesichert. Die Kopfplatte wird auf der Ebene, die durch die Mitten der Führungsschienen markiert ist, mittig durchgebohrt (Foto 13).

Der Durchmesser der Bohrung beträgt 3,2 mm, damit die Spindel mit dem M3-Gewinde hier problemlos hindurch paßt. Der Teil der Kopfplatte, der über die Oberkanten der Seitenwangen der Schotführung hinausragt, wird abgesägt und verschliffen.

Aus einem Reststück Leiterplatine (1,5 mm dick) wird gemäß Bild 10 der Rutscher zugesägt.

Seine Breite richtet sich nach dem Istmaß der Spannweite zwischen den beiden Führungsschienen abzüglich einiger Zehntelmillimeter Spiel. Die Ecken und Kanten des Rutschers sollten, um bessere Gleiteigenschaften zu erreichen, verrundet werden. Nach der Bearbeitung der Außenkanten wird die Mitte des Rutschers angerissen und gemäß Bild 10 zwei Bohrungen Durchmesser 2,1 mm für den Umlenkblock sowie eine Bohrung Durchmesser 1,0 mm für die Spannfeder angerissen, gekörnert und gebohrt. Zur Erleichterung der späteren Montage soll die 1,0 mm Bohrung etwas großzügiger gesenkt werden, damit sich die Spannfeder besser einhängen läßt.

pos-11Die Spindel (Bild 11)

besteht aus einer Zylinderkopfschraube M3 x 50 (Stahl verzinkt oder Messing) mit hart eingelöteter Führungsplatte. Der Schlitz im Schraubenkopf wird ca. um 2 bis 3 mm tiefer eingesägt, und die Führungsplatte aus 1mm dickem Messingblech erhält mittig eine 3mm breite und ca. 1,5 mm tiefe Kerbe. Die so entstandene Verzahnung erleichtert nicht nur das Ausrichten und das Löten erheblich, sondern erhöht auch die Festigkeit der Lötverbindung. Wer sich das Hartlöten noch nicht zutraut, kann weich löten, dann aber bitte den Schraubenkopf zusammen mit der Führungsplatte quer durchbohren, einen Stift aus Messingdraht einsetzen und verlöten. Eine weitere Alternative, bei der man ganz ohne Löten auskommt, zeigt Bild 11 unten.

Die Führungsplatte hat hier zusätzlich eine im rechten Winkel nach oben gebogene Lasche mit einem mittig angeordneten Durchgangsloch (Durchmesser 3,2 mm). Die Zylinderkopfschraube wird durch dieses Loch gesteckt und mit einer Mutter gesichert. In diesem Fall ist es allerdings erforderlich, das Durchgangsloch mit 3,2 mm Durchmesser für die Spindel in der Kopfplatte des Grundkörpers um das Maß "X" höher zu bohren.

Als Spann-Zugfeder sollte man eine mit steilerer Charakteristik auswählen (eine sogenannte härtere Feder), die einen kürzeren Federweg aufweist und nicht so einfach überbelastet (überzogen) werden kann. Der Federweg (Spannweg) sollte jedoch nicht kleiner sein als ca. 5 bis 6 mm. Die kleineren Spiralfedern Foto 21

stammen aus dem Modelleisenbahnzubehör der Firma Fleischmann und sind für das Nachrüsten von Fahrzeugkupplungen gedacht, die größeren

sind aus einem Spiralfedersortiment, das ich vor einiger Zeit bei Conrad gekauft habe. Da die Feder von Fleischmann als "Meterware" angeboten wird, müssen hierbei Stücke von passender Länge (ca. 10 bis 12 mm) abgetrennt und die Einhängeösen selbst gebogen werden.

Die Spannmutter (Bild 10, Foto 14)

und Foto 14 ist das einzige Drehteil der gesamten Konstruktion. Ich habe sie als Rändelmutter vorgesehen, damit man sie in den engen Platzverhältnissen im Modellrumpf werkzeuglos auch mit nur einem Finger betätigen kann. Wenn ich keine Drehmaschine hätte, würde ich die Bohrung eines Zahnrades passender Größe auf Durchmesser 2,5 mm aufbohren, ein Gewinde M3 schneiden und die Zahnköpfe mit der Feile ggf. etwas "entschärfen".

pos-12Ausleger

Für den Ausleger werden zwei Aluprofilstücke (Alu-U 8 x 13,5 / 8 x 10) auf das zuvor festgelegte Maß abgesägt und die Schnittkanten werden entgratet.

Der Ausleger entsteht gemäß Bild 12 durch das bereits beschriebene Verkleben/Verschrauben dieser Stücke miteinander. Die stufige Anordnung des Auslegers bringt die Mitte des festen Umlenkblocks näher zu der zuvor ermittelten Null-Ebene, und gleichzeitig kommt man so der Form der üblicherweise am Bug ansteigenden Rumpfwand etwas entgegen. Wenn man zusätzlich diese Stufen noch etwas anschrägt, (Foto 15)

kann das ganze Gerüst samt Winde um einige Millimeter tiefer im Rumpf befestigt werden. Das kommt der Stabilität des Modells zugute.

Nach dem Bohren zweier Löcher (Durchmesser 2,1 mm) für die Befestigung des festen Umlenkblocks muß nur noch die Befestigung des Auslegers am Grundkörper fertiggestellt werden. Dazu wird der Ausleger in den Grundkörper eingeschoben und diese Einheit im Rumpf befestigt (die Befestigung im Rumpf muß individuell gelöst werden, einige Anregungen sind den Fotos 16 und 17 zu entnehmen).

Im Rumpf zieht man den Ausleger aus dem Grundkörper so weit heraus, bis er seine Endlage (Anschlag) an der Rumpfwand erreicht. Diese Position des Auslegers minus ca. 2 mm wird am Ausleger markiert (ich ziehe einen Strich entlang der Kante der hinteren Schelle am Grundkörper) und das Gerüst wird wieder abgeschraubt und aus dem Rumpf herausgenommen. Die Bohrungen werden am Ausleger angerissen und gekörnert, und unterhalb jeder Bohrung wird auf die Unterseite des Profils gemäß Foto 18 eine Verstärkung angeklebt.

Jetzt kann der Ausleger mit dem Grundkörper unter Berücksichtigung der zuvor angebrachten Markierung verbohrt werden (Durchmesser 4,2 mm). Während diese Bohrungen im Ausleger gesenkt werden, werden sie im Grundkörper dem Durchmesser der Bundmuttern entsprechend aufgebohrt (die Mutter muß sich stramm eindrücken lassen) und die Bundmuttern von unten eingeklebt (Foto 19).

Bei der soeben beschriebenen Vorgehensweise ist eine hundertprozentige Flucht des Auslegers mit dem Grundkörper garantiert. Sollten bei der Beschaffung der Bundmuttern Probleme auftreten, so schlage ich als Ersatz entweder Messing-Hülsenmuttern (Baumarkt) oder Anschraubmuttern (Modellbaufachgeschäft) vor.

pos-13Montage

Bei der Montage wird die Spannfeder mit einer der beiden Ösen in die 1,0 mm Bohrung des Rutschers und mit der anderen Öse in die entsprechende Bohrung der Spindel eingehängt und der Spann-Umlenkblock angeschraubt (Foto 20 und 21)..

Diese Einheit wird in die Führungsschienen eingeschoben und die Spindel gleichzeitig durch die 3,2 mm Bohrung in der Kopfplatte durchgesteckt, eine 3,2 mm Messing-Unterlegscheibe wird aufgeschoben und die Spannmutter aufgeschraubt. Der feste Umlenkblock findet am Ende des Auslegers seinen Platz. Das Gerüst wird nach individuellen Bedürfnissen mit Segelschot-Umlenkblöcken, -Ösen und -Durchführungen bestückt (Beispiel siehe Foto 22).

Bei der Montage der Segelwinde muß berücksichtigt werden, daß die mitgelieferten Holzschrauben durch metrische zu ersetzen sind. Bei der HS 725 BB (Hitec), die ich standardmäßig verwende, kann man Schrauben M2,5 gerade noch durch die Befestigungshülsen am Windengehäuse hindurchstecken. Mit dem Aufsetzen und Befestigen der Seiltrommel wird die Montage abgeschlossen.

pos-14

|

[Allgemein] | [Segelverstellung] | [03Auswahl] | [Rutschkupplung] | [Sondersysteme] | [Theoretisches] | [Praktisches] | |

|---|---|---|---|---|---|---|---|---|

| [Grundkörper] | [Schotspannung] | [Seitenwangen] | [Spindel] | [Ausleger] | [Montage] | [Endlosschot] | ||

Endlosschot, Segelschoten

Vor dem Einziehen der Endlosschot muß die Winde an den Empfänger angeschlossen und die Fernsteuerungsanlage eingeschaltet werden. Der Trimmhebel des für die Segelwinde vorgesehenen Kanals soll sich möglichst exakt in seiner Mittelstellung befinden. Die Position des Spannblocks ist so einzustellen, daß sich der Block im vorderen Bereich der Führungsschienen befindet und somit ein möglichst langer Spannweg zur Verfügung steht. Gemäß Bild 3b wird jetzt die Winde im Uhrzeigersinn bis zu ihrer Endlage gedreht (dies entspricht dem Betriebszustand "voll gefiert"). Die Endlosschot wird zuerst um den Spannblock und dann um den festen Block zur Seiltrommel geführt. Soll eine Befestigung der Segelschoten an der Endlosschot mittels Klemmschieber vorgesehen sein, so muß der Klemmschieber dabei zwischen den beiden Umlenkblöcken aufgefädelt werden. Um den zusätzlichen Stellweg des Trimmhebels (Potis) am Sender zu berücksichtigen, ist es sinnvoll, die Endlosschot vor dem Verknoten mindestens eine ganze Windung um die (z.B.) untere Seiltrommelhälfte zu wickeln (der halbe Trimmweg entspricht bei der HS 725 BB einer knappen Umdrehung der Seiltrommel). Die Endlosschot wird durch die Bohrung in der Mantelfläche der Seiltrommel durchgesteckt und im Inneren der Trommel verknotet. Der Durchmesser des Knotens ist größer als der Durchmesser der Bohrung, und die Endlosschot ist damit gegen Ausrutschen aus der Trommel gesichert. Anschließend wird die Seiltrommel vorsichtig mit der Fernsteuerung gegen den Uhrzeigersinn in ihre entgegengesetzte Endlage gedreht (Betriebszustand "voll dichtgeholt"). Während dieses Vorgangs wickelt sich die Endlosschot Windung für Windung auf die untere Trommelhälfte. Es ist darauf zu achten, daß man der Endlosschot dabei mit der Hand eine gewisse Vorspannung gibt und daß die Windungen auf der Seiltrommel nebeneinander und nicht etwa übereinander verkreuzt liegen. Das noch lose Ende der Endlosschot wird jetzt auch mit mindestens einer Windung um die obere Trommelhälfte gelegt und verknotet. Der fertig eingezogenen Endlosschot wird mit der Spannmutter gerade so viel Spannung gegeben, daß sie nicht durchhängt und eine minimale Vorspannung aufweist. Die Winde mit der Endlosschot wird nun ein paar Mal von der einen Endlage in die andere gedreht, damit sich die Endlosschot richtig "setzen" kann. Man sollte dabei wieder darauf achten, daß sich die Windungen der Endlosschot sowohl auf der unteren als auch auf der oberen Trommelhälfte parallel nebeneinander legen.

Beim Anknüpfen der Segelschoten geht man vorteilhafterweise so vor, daß man das Gerüst auf das Deck des Modells legt (ein darunter gelegter Lappen verhindert das Verkratzen des Decks). Die Segelschoten mit jeweils ca. 100 bis 200 mm Überlänge werden durch ihre Decksdurchführungen und ggf. durch Umlenkblöcke durchgezogen und an der Endlosschot befestigt. Das Gerüst wird eingebaut und die Winde in die Position "voll dichtgeholt" gefahren. An den Nocks der Bäume bzw. an den Schothornen der angeschlagenen Segel werden Schließen (Anglerbedarf) oder andere Befestigungselemente eingehakt und die Segelschoten daran angeknotet. Dabei ist unbedingt darauf zu achten, daß die Segel vom Bug zum Heck immer dichter und dichter geschotet werden müssen (Bild 13).

Als Richtwert gilt, daß das Unterliek bzw. der Baum des Großsegels im dichtgeholten Zustand im Winkel von ca. 5° zur Schiffsachse stehen soll. Alle Segel davor sollten einen um jeweils 2 bis 5° größeren Winkel aufweisen als das Großsegel. Das Besansegel (falls vorhanden) sollte man dagegen etwas dichter schoten als das Groß. Bei einem Schoner bildet sinngemäß das Schonersegel den Ausgangspunkt, die Vorsegel werden um den oben genannten Betrag loser und das Großsegel dichter geschotet. Bedingt durch die am Sender vorhandene Trimmöglichkeit, kann man bei Bedarf auch während des Segelns das gesamte Stell über den Endpunkt hinaus etwas dichter holen. Die Winkeleinstellung der einzelnen Segel zueinander bleibt dabei natürlich unverändert. Durch dieses zusätzliche Dichtholen kann ein Quentchen mehr Höhe am Wind herausgeholt werden, allerdings auf Kosten des Gesamtvortriebs.

Nach dem vielen Nachdenken, Fertigen, Montieren und Einstellen wird es jetzt aber langsam Zeit, die neue Segelverstellung praktisch auszuprobieren.

pdf-Version

pdf-Version