|

|

ABC für Scale-Modellsegler |

mini-sail e.V.

|

Trick-Kisten - Hier werden Tricks und Methoden aller Art die so am Rande des Modellbaues auftauchen kurz beschrieben.

01. Dünnflüssiger Sekundenkleber als versteifendes Element:

01. Dünnflüssiger Sekundenkleber als versteifendes Element:

02. Das Aushärten von Sekundenkleber beschleunigen:

02. Das Aushärten von Sekundenkleber beschleunigen:

03. Aushärtungszeit und Festigkeit bei Epoxydharzklebern:

03. Aushärtungszeit und Festigkeit bei Epoxydharzklebern:

04. Das Naß-In-Naß-Lackieren:

04. Das Naß-In-Naß-Lackieren:

05. Leistung des Lötkolbens:

05. Leistung des Lötkolbens:

Zwei Lötkolben sind empfehlenswert, wobei der eine 30 Watt und der andere 90 Watt oder 120 Watt Leistung haben sollte. Damit ist man für fast alle Fälle bestens gerüstet. Wer etwas mehr Geld investieren möchte und auf eine elektronische Lötstation beispielsweise von Weller zurückgreift, kann die Leistung des Lötkolbens stufenlos einstellen und ist für wirklich alle Fälle bestens vorbereitet. Voraussetzung ist, dass der Regelbereich der Lötstation bis zirka 200 Watt reicht.

Als Fausformel gilt: Je drößer un/oder dicker die verlötenden Teile, desto höher muß die Wattzahl des Lötkolbens sein.

06. Löten ohne Vorverzinnen:

06. Löten ohne Vorverzinnen:

07. Alternative Polierpaste:

07. Alternative Polierpaste:

Obwohl es empfehlenswert ist, muss man sich für die wenigen zu polierenden Werkstücke nicht zwingend eine Polierpaste kaufen.

Sehr gut lässt sich z.B. mit Zigarettenasche, die mit ein paar Tropfen Öl verrührt wurde

(ein uralter Werkzeugmachertrick!) oder mit Zahncreme polieren.

08. „Inbetriebnahme“ und Pflege eines Pinsels:

08. „Inbetriebnahme“ und Pflege eines Pinsels:

Ja, Sie lesen richtig, auch so etwas gibt es. Mit einem fabrikneuen Pinsel sollte man vor der ersten Verwendung kurz aber intensiv über ein Stück sauberes unbenutztes Schleifpapier „pinseln“ und ihn anschließend mit Seife unter fließendem lauwarmen Wasser auswaschen. Erst nach dem Trocknen (am besten über Nacht) ist der Pinsel „betriebsbereit“.

Nach jedem Lackieren und dem obligatorischen Entfernen der Lackreste mit dem entsprechenden Verdünner sollte die oben beschriebene Waschprozedur wiederholt werden.

09. Der Aufbau eines Schiffsrisses:

09. Der Aufbau eines Schiffsrisses:

10. Anzeichnen einer parallelen Kontur:

10. Anzeichnen einer parallelen Kontur:

Falls Sie einen Zirkel besitzen, können Sie seine Spitze gegenüber der Bleistiftmine etwas weiter herausziehen, die Spitze seitlich an eine bereits ausgesägte Kontur ansetzen und eine parallele Kontur in dem zuvor am Zirkel eingestellten und arretierten Abstand anzeichnen.

11. Naturbelassene Rümpfe aus gebeiztem Holz:

11. Naturbelassene Rümpfe aus gebeiztem Holz:

Falls Sie sich für eine solche Bauweise Ihres Modellrumpfes entschieden haben, sollten Sie die meisten Bauteile (so z.B. auch die einzelnen Segmente des Rückgrats) bereits vor dem Ankleben beizen.

Die meisten Holzbeizen sind entweder auf Wasser- oder auf Spiritusbasis, und verfärben das trockene und fettfreie Holz durch ein möglichst tiefes Eindringen. Eine Klebestelle würde das Eindringen der Beize in das Holz verhindern und optisch störend wirkende andersfarbige Streifen würden entstehen.

Abhängig von dem verwendeten Klebstoff müssen natürlich zwischen dem Beizen und dem Kleben ausreichende Trocknungszeiten berücksichtigt werden. Als Faustregel für die meisten Klebstoffe kann 1 Tag gelten, bei Weißleim darf die Trocknungszeit etwas kürzer und bei Epoxyd lieber etwas länger sein.

12. Bauteile miteinander verbohren:>

12. Bauteile miteinander verbohren:>

12. Übertragen der Kiellinie.

12. Übertragen der Kiellinie.

Mit einem kleinen Trick ist das Übertragen des Verlaufs der Kiellinie auf das Modell relativ einfach. Zunächst legt man festes Transparentpapier auf den Bauplan. Als Unterlage verwende ich Sperrholzreste in der Größe der benötigten Fläche.

Jetzt wird das Transparentpapier auf dem Plan mit Hilfe von Stecknadeln fixiert. Nun überträgt man aus der Seitenansicht des Plans die Kiellinie auf das Transparentpapier. Um eine gut sichtbare Zeichnung zu erhalten, ziehe ich die Linien zuerst mit einem Bleistift vor und anschließend mit einem wasserfesten Feinliner (Lumocolour von Staedtler, Größe „F“) nach.

Zusätzlich müssen noch die Linien der Spanten in diesem Bereich sowie die Ober- und Unterkante der Bodenplatte aufgezeichnet werden (Bild 2.30).

14. „Arbeitsschrauben“ und „Halteschrauben“:

14. „Arbeitsschrauben“ und „Halteschrauben“:

Bevor Sie mit der Formgebung des Totholzes beginnen, muss dieses durch die Schrauben so am Spantengerüst fixiert werden, dass stets (nach jeder Demontage) die gleiche Position zum Spantengerüst gewährleistet ist.

Um ein Ausleiern der Löcher zu verhindern, sollten die „Arbeitsschrauben“ deutlich kürzer sein als die abschließenden „Halteschrauben“.

Soll eine Schraube also eigentlich 80 Millimeter lang sein, so verwenden Sie für die Anpassarbeiten nur eine 60 Millimeter lange Schraube.

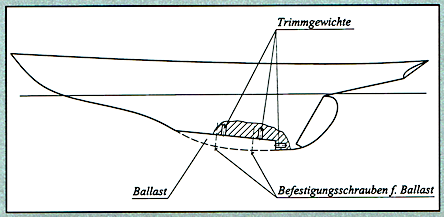

15. Trimmgewichte:

15. Trimmgewichte:

Es ist eine gute Idee, eine etwas größere Menge Gips anzurühren als man für die Ballastform benötigt und diesen Restgips z.B. in einen leeren Margarinebecher zu füllen. Nach dem Aushärten werden mit einem Flachbohrer (Bild 2.42) möglichst tiefe Sacklöcher in diesen Gipsblock gebohrt.

|

|

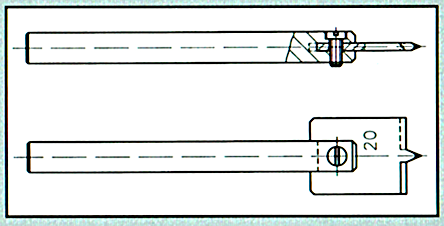

Bild 2.42: Ein Flachbohrer besteht aus einem zylindrischen Einspannschaft mit einem daran geschraubten (auswechselbaren) Schneidplättchen. Um auch bei Durchgangslöchern scharfkantige Bohrungskanten zu erzielen, sollte man stets das Werkstück z.B. mit Spannzwingen an ein Stück Abfallholz pressen und einige Millimeter tief bis in das Abfallstück bohren. |

|

|

Bild 2.43: Bei Bedarf werden zum Trimmen entsprechende Löcher in das Totholz gebohrt und die bei der Schwimmprobe ermittelten Bleistücke in diese eingeharzt. Nimmt man denselben Bohrer, mit dem man die Löcher für die Trimmgewichte im Gipsblock gebohrt hat, ist die richtige Passung automatisch gewährleistet. |

16. Die Grenze der Plankenspannung erkennen:

16. Die Grenze der Plankenspannung erkennen:

Wenn der Widerstand bei ihrem Anbringen subjektiv zu groß erscheint, empfiehlt sich ein Blick längs der Planke. Sollten Sie dabei feststellen, dass die Planke sich leicht wellt, ist ihre Spannung zu groß und die Planke muss nachgearbeitet werden.

17. Rumpf aus gebeiztem Holz:

17. Rumpf aus gebeiztem Holz:

Bei einer „Beiz-Bauweise“ ist es ratsam, den Rumpf zuerst zu beizen und erst dann vorsichtig zu schleifen. So kann man anhand der Farbveränderungen jederzeit beurteilen, wo und wie viel Material man abgetragen hat. Nach dem Schleifen wird der Rumpf dann nachgebeizt.

18. Bezugsquelle für (Mess-)Becher:

18. Bezugsquelle für (Mess-)Becher:

Die meisten Waschmittelpackungen beinhalten Messbecher, die in einigen Fällen sogar in Millilitern skaliert sind.

Es ist lobenswert, dass die Waschmittelhersteller auch an uns Modellbauer gedacht haben!

19. Laminierharz richtig andicken:

19. Laminierharz richtig andicken:

Für bestimmte Verwendungszwecke (Kleben, Hohlräume ausfüllen etc.) ist die dünnflüssige Konsistenz vom Laminierharz ungünstig. Man muss das Harz also mit Füllstoffen andicken. Für 90% aller Klebearbeiten sind Mikrofasern die richtige Wahl. Sie bringen in Bezug auf die Klebekraft die besten Ergebnisse und durch ihre guten Fülleigenschaften wird sowohl ein Auslaufen aus der Fuge, als auch ein völliges Wegsacken des Klebers in das Holz verhindert.

Die Zugabemenge richtet sich nach dem Anwendungszweck und liegt normalerweise zwischen 10 und 30 Volumenprozent. Eine Unterschreitung dieser Menge ist zum Beispiel auf stark absorbierenden Nadelhölzern angebracht, hingegen liegt die erforderliche Menge bei Harthölzern etwas höher.

Die "kugelförmigen" Füllstoffe wie Microballons werden manchmal als Ersatz für Mikrofasern dort verwendet, wo es nicht so sehr auf eine maximale Festigkeit der Klebeverbindung ankommt (beispielsweise bei Verkleben von Weichhölzern) oder aber dort, wo eine ausreichend große Klebefläche zur Verfügung steht, wie beim Formverleimen einzelner Furnierlagen.

Darüber hinaus haben sie den Vorteil der Gewichtsersparnis gegenüber ungefülltem Harz. Wegen der guten Schleifbarkeit des ausgehärteten Harzes eignen sie sich sehr gut für kosmetische Spachtelarbeiten. Bei der Verwendung von Microballons ist zu beachten, dass sich die Gelier- und Aushärtungszeiten des Harzes verkürzen.

20. Letzter Feinschleifgang:

20. Letzter Feinschleifgang:

Wer eine schöne glatte Oberfläche für den folgenden Anstrich erreichen möchte und (doch einige) Mühe nicht scheut, der kann seinen Rumpf abschließend noch einmal mit 2000er oder 2500er Nassschleifpapier bearbeiten, allerdings ohne Verwendung von Wasser.

Die Oberfläche wird durch das feine Papier beinahe poliert, und es beseitigt auch die letzten rauen Stellen. Einziger Nachteil ist, dass sich das Nassschleifpapier durch den Holzstaub schnell zusetzt, was den Verbrauch in die Höhe treibt.

Sollten Sie sich für diese Prozedur entscheiden, muss danach der Rumpf sofort mit einem ganz leicht feuchten Lappen abgewischt werden und ist so wenig wie möglich anzufassen.

Unmittelbar danach sollte er mit hochverdünntem Polyurethanharz G4 oder G8 mindestens zweimal gestrichen werden, um die Oberfläche vor Verschmutzungen zu schützen.

21. Abziehen des Holzes:

21. Abziehen des Holzes:

Eine alternative Möglichkeit der Rumpfbearbeitung ist das so genannte „Abziehen“. Dabei zieht man eine scharfe Klinge über das Holz und trägt Unebenheiten oder Erhöhungen in hauchdünnen Spänen ab. Mit diesem Verfahren lassen sich einzelne Stellen gezielt und, entgegen der Schleifmethode, ohne Beeinflussung benachbarter Bereiche angleichen.

Außerdem tragen Sie nur so viel Material ab, wie tatsächlich notwendig ist. Die Gefahr des „Durchschleifens“ besteht hierbei kaum. Dieses Verfahren benötigt mehr Zeit, Geduld, um den Rumpf beizuarbeiten, liefert dafür jedoch eine exzellente Oberfläche. Ein abschließender Feinschleifgang gibt dem Rumpf sprichwörtlich den letzten Schliff.

Es gibt hierzu spezielle Abziehklingen mit unterschiedlichen Formen und Breiten für die verschiedensten Anwendungen. Gerade Klingen eignen sich zum Egalisieren ebener Flächen, Klingen mit Außenradius erzeugen Hohlkehlen und solche mit Innenradius stellen beispielsweise abgerundete Außenkanten her. Allerdings sind die Klingen teuer und müssen regelmäßig nachgeschärft werden, wenn man dauerhaft gute Ergebnisse erzielen möchte.

Ein hervorragender Ersatz sind Klingen für Teppichmesser sowie die unterschiedlichen Klingeneinsätze für Skalpelle und Cutter.

Ich persönlich bevorzuge jedoch aus nicht zu dicken Glasscheiben(resten) geschnittene Bruchstücke. Mit einem Glasschneider angerissen und entsprechend abgebrochen erhält man rasiermesserscharfe „Klingen“, die man sich obendrein auch noch in den benötigten Größen und Formen zuschneiden kann.

Sind die Glasscheiben stumpf, wandern sie in den Mülleimer. Die Reste bekommt man häufig bei Glasern oder Spiegel- und Bilderrahmenbauern als Bruchmaterial umsonst oder für sehr wenig Geld.

22. Stauraum im Bootsständer:

22. Stauraum im Bootsständer:

Vorausschauende Modellbauer ordnen die Querstreben des Bootsständers so an, dass noch zusätzliche Löcher von ca. 50 bis 70 mm Durchmesser z.B. mit einer Lochsäge in die Kopfplatten des Bootsständers eingesägt werden können.

Nach dem Zusammenbau können in diese Löcher z.B. Abflussrohre oder Zeichnungsrollen aus Kunststoff eingeklebt werden.

Mit zwei abnehmbaren Deckeln versehen, dienen diese Rohre als Stauraum für zusätzliche zusammengerollte Segel, häufig benötigte Werkzeuge, Ersatzakkupacks und Ähnliches.

23. Rohre rechtwinklig abschneiden:

23. Rohre rechtwinklig abschneiden:

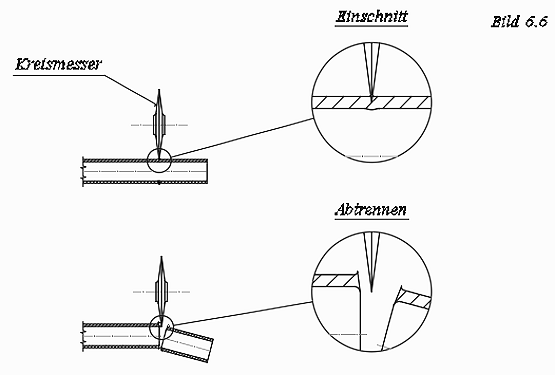

Während ein rechtwinkliger Schnitt mit einer Säge kaum möglich ist, erzielt man mit einem Spezialwerkzeug automatisch einen hervorragend rechtwinkligen Schnitt.

Einen Rohrabschneider (Bild 6.5) bekommen Sie für einen verschmerzbaren Preis in jedem

Baumarkt. Man kann mit ihm Messing- und Kupferrohre mit einem Durchmesser von ca. 3 mm bis ca. 20

mm und einer Wandstärke bis ca. 1 mm schnell und präzise trennen. Dickwandige Rohre oder auch

Vollmaterial kann man mit dem Rohrabschneider einige Zehntelmillimeter tief einritzen, und den

eigentlichen Schnitt mit einer Säge ausführen. Die zuvor eingeritzte Rille führt das Sägeblatt

ausreichend sicher.

Die Schnittfläche eines mit dem Rohrabschneider abgetrennten Rohres ist jedoch nie exakt plan,

sondern sieht wie in Bild 6.6 (unten) dargestellt aus.

Dies liegt darin begründet, dass das Kreismesser des Rohrabschneiders das Material nicht zerspant sondern quetscht. Diese Eigenart stört meistens nicht, denn der nach innen eingebördelte Grat kann schnell und einfach zum Beispiel mit einem Senker entfernt werden.

24. Rundlaufkontrolle:

24. Rundlaufkontrolle:

Eine solche Prüfung (eigentlich prüft man dabei eher die Geradlinigkeit) kann auch ohne

spezielle Messwerkzeuge durch Abrollen an der Tischkante bewerkstelligt werden. Dabei wird das

Taumeln des Rohres unter einem Blickwinkel sowohl in der Achsrichtung als auch quer dazu

beobachtet. Man kann auch eine Leuchte hinter dem Rohr platzieren und den Lichtspalt zwischen der

Tischplatte und dem Rohr beobachten.

Wenn Sie Ihrem Augenmaß nicht trauen, versuchen Sie das Rohr an der Stelle festzuhalten, an der

Ihnen der Lichtspalt am größten zu sein scheint. Versuchen Sie jetzt einen Streifen Druckerpapier

(Dicke 0,1 mm) in den Spalt an seiner breitesten Stelle hineinzuschieben.

Falls der Papierstreifen in den Spalt nicht hineinpassen sollte oder wenn er klemmt, hat die

spätere Ruderachse eine Rundlaufabweichung von höchstens 0,2 mm (wir messen die Abweichung am

Radius und müssen daher den ermittelten Wert verdoppeln).

25. Klebstoffreste entfernen:

25. Klebstoffreste entfernen:

Falls beim Kleben mit einem Zweikomponentenkleber (Epoxydkleber) das Harz herausquellt, wäre

man schlecht beraten, wenn man versuchte, den überschüssigen Klebstoff wegzuwischen. Der Kleber

ist zähflüssig mit sehr guter Haftfähigkeit, und daher würde man ihn bei einem solchen Versuch

allenfalls auf eine noch größere Fläche verschmieren. Natürlich kann man das vollständige

Aushärten des Klebstoffs abwarten und die Klebewulst abschleifen. Das ist allerdings sehr mühsam,

denn ein ausgehärteter Epoxydkleber ist sehr hart und zäh.

Eine einfache Abhilfe besteht darin, dass man nur bis zum Abbinden des Klebstoffs wartet und das

überschüssige Harz mit einer scharfen Klinge vorsichtig abschneidet. Der richtige Zeitpunkt ist

etwa dann, wenn die Konsistenz des Klebers an einen weichen Radiergummi erinnert.

Beim Verwenden von Sekundenkleber (Cyanacrylatrickkiste-kleber) kann man dagegen den

überschüssigen Klebstoff bedenkenlos, am besten mit einem Stück Toilettenpapier, wegwischen.

Ähnlich wie Sekundenkleber kann man auch frischen Weißleim behandeln, ist er jedoch schon etwas

angetrocknet, empfiehlt sich eher die oben beschriebene "Epoxyd-Methode".

Profildicke des Ruderblatts richtig wählen:

Profildicke des Ruderblatts richtig wählen:

Bei aufmerksamer Betrachtung des Bildes 6.7 fällt auf, daß das Balanceruder (Variante "C") eine

wesentlich geringere Profildicke aufweist, als die mit "A" und "B" bezeichneten Querschnitte.

Dies ist weder Zufall, noch ein Zugeständnis an die im Text vorgeschlagenen Technologien, sondern

strömungstechnisch notwendig. Der lange Kiel einer klassischen Yacht muß eine Menge Ballast

möglichst tief aufnehmen können und ist dadurch bedingt stets wesentlich dicker als eine moderne

Kielflosse.

Das hinten an einem langen Kiel angesetzte Ruder muß dem Verlauf des dicken Kielprofils folgen,

sonst droht ein Strömungsabriß und dadurch bedingt ein deutliches Nachlassen der Ruderwirkung.

Beim Flossenkieler befindet sich das Balanceruder zwar im "Abwind" der Kielflosse, wird jedoch

separat angeströmt und muß aus diesem Grund mit einem widerstandsärmeren dünneren Profil versehen

werden.

Die Profildicke eines Balanceruders sollte daher den maximalen Wert von 10 Prozent der

Profiltiefe nicht überschreiten.

27. Einfüllstutzen am Hauptlager:

27. Einfüllstutzen am Hauptlager:

Falls Sie sich die (jährliche) Demontage der Ruderanlage zwecks Erneuerung der Fettfüllung

sparen möchten, können Sie das Hauptlager gemäß Bild 6.10 mit einem Fett-Einfüllstutzen versehen.

Das Hauptlager wird vor (!) dem Ausdrehen des Freistichs quer angebohrt, und in diese Bohrung

wird ein dünneres Rohr hart eingelötet.

Der Innendurchmesser dieses Rohres sollte so gewählt werden, dass einerseits die Düse einer

Spritze beim Einfüllen darin klemmt, und andererseits das Gewinde für die Verschlussschraube

geschnitten werden kann (Gewinde-Kernlochdurchmesser).

28. Mini-Dreikantschaber:

28. Mini-Dreikantschaber:

Nach der Anleitung im Buch "Eichardt, Jürgen: Das Fräsen mit der Drehmaschine" habe ich mir

vor einiger Zeit einen Miniatur-Dreikantschaber selbst aus einer kleinen Dreikant-Schlüsselfeile

angeschliffen. Dabei habe ich den Hieb an allen drei Flächen weggeschliffen und gleichzeitig

diese Flächen zur Spitze hin bewölbt (Bild 6.18). Dadurch bedingt sind drei rasierklingenscharfe

Kanten entstanden. Obwohl von mir dieses Werkzeug ursprünglich nur für das Entgraten

beziehungsweise um Kanten zu brechen an der Drehmaschine geplant war, verwende ich es

mittlerweile mit zunehmender Häufigkeit auch für Handarbeiten und ähnliche Aufgaben, wie das im

Text beschriebene Anpassen.

Ein geniales Werkzeug - vielen Dank für den Tipp, Herr Eichardt!

29. Kraftverstärker zum Nulltarif::

29. Kraftverstärker zum Nulltarif::

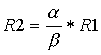

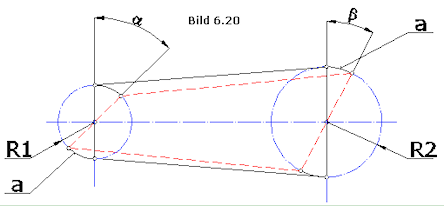

Das Stellmoment eines Servos wird in [Ncm] angegeben. Dies bedeutet, dass zum Beispiel beim angegebenen Stellmoment von 35 Ncm das Servo eine Stellkraft von 35 N auf einem Hebelarm von 1 cm entwickelt. Wenn man die Hebelarmlänge des Anlenkhebels größer als die der Steuerscheibe am Servo wählt, überträgt sich die Stellkraft am Servo über die Zugstange auf diesen größeren Hebelarm und das Stellmoment wächst (Bild 6.20). Gleichzeitig verringert sich jedoch der Stellwinkel, was in einem gewissen Ausmaß sogar vorteilhaft ist. Während ein Ruderblatt seine maximale Wirkung bei einem Ausschlag von ca. 30° zur Schiffsachse erreicht, beträgt der Stellwinkel eines Servos 45°, in einigen Fällen sogar 60° (Hitec-Servos). Es stehen also ca. 15° bis 30° zur Verfügung, die in ein zusätzliches Stellmoment auf der Ruderachse „umgewandelt“ werden können. In der Praxis wählt man den Radius an der Steuerscheibe, und man sucht bei einem bekannten Stellwinkel des Servos einen solchen Radius des Anlenkhebels, der einen Ruderausschlag von 30° bewirkt. Da die Länge des Kreisbogens („a“ in Bild 5.23) sowohl an der Steuerscheibe als auch am Anlenkhebel die gleiche bleibt, kann der Radius R2 des Anlenkhebels nach folgender Formel errechnet werden:

R1 – Radius der Steuerscheibe, R2 – Radius des Anlenkhebels

R1 – Radius der Steuerscheibe, R2 – Radius des Anlenkhebels

á – Stellwinkel des Servos, ß – Ruderausschlag

Bei den bei Servos üblichen Stellwinkeln und einem erwünschten Ruderausschlag von 30° gilt:

Bei 45° Stellwinkel: R2 = 1,5 x R1

Bei 60° Stellwinkel: R2 = 2 x R1

Für den Fall, dass später doch ein größerer Ruderausschlag erwünscht sein sollte, kann man noch ein zweites Lochpaar zum Beispiel für einen Ruderausschlag von 40° in die Steuerscheibe bohren. Die obigen Werte ändern sich wie folgt:

Bei 45° Stellwinkel: R2 = 1,125 x R1

Bei 60° Stellwinkel: R2 = 1,5 x R1

Die Faktoren in den obigen Formeln geben gleichzeitig Auskunft darüber, wie sich durch die beschriebene Maßnahme das Stellmoment an der Ruderachse erhöht, also zum Beispiel 1,5-mal bzw. 1,125-mal und so weiter.

Natürlich kann man auch zu dem gewählten Radius des Anlenkhebels einen passenden (kleineren) Radius der Steuerscheibe durch das Umstellen der Formeln errechnen.

30. Rundstäbe axial mittig anbohren:

30. Rundstäbe axial mittig anbohren:

Dies ist sicherlich eine typische Aufgabe für eine Drehmaschine. Wenn ich keine Drehmaschine hätte, würde ich ein Stück Holz in den Schraubstock einer Ständerbohrmaschine einspannen, den Schraubstock auf dem Tisch der Bohrmaschine zum Beispiel mit Hilfe von Schraubzwingen fixieren und ein tiefes Durchgangsloch mit einem identischen Durchmesser wie der Außendurchmesser des anzubohrenden Rundstabs bohren. In dieses Loch würde ich dann den Rundstab mit einem Hammer möglichst tief hineinklopfen. Mit einem Zentrierbohrer DIN 333 Form A (Bild 6.22) mit einem Nenndurchmesser von 1,6 mm (dies entspricht dem Durchmesser einer Kernlochbohrung für ein M2-Gewinde) würde ich dann zentrieren und mit einem 1,6 mm Bohrer auf Tiefe bohren. Nach dem Ausspannen des Holzstücks kann man dann den Rundstab von hinten einfach wieder herausklopfen. Falls auch die Ständerbohrmaschine fehlt, ist es möglich, ein Stück Rohr zu verwenden, dessen Innendurchmesser der erwünschten Bohrung entspricht oder kleiner ist. Ein bereits vorhandenes Loch kann mit akzeptabler Genauigkeit größer aufgebohrt werden. Falls die erwünschte Bohrung ein Sackloch sein muss, kann ein Stück Rundmessing in das Rohr eingelötet und gegebenenfalls verstiftet werden.

31. Bowdenzüge:

31. Bowdenzüge:

Sowohl das Außenrohr als auch die Seele der handelsüblichen Modellbau-Bowdenzüge sind aus dünnen Kunststoffröhrchen gewichtsparend gefertigt. Um das sehr filigrane Innenröhrchen vor einem Bruch durch die Knickbelastung zu schützen, sollten Sie es stets mit einem hineingeklebten Federstahldraht einbauen.

Die Drahtlänge setzt sich wie folgt zusammen:

die herausragende Länge der Seele + der Hub des Servos + ca. 20 mm. Und die Montage? Draht bündig

einschieben und einen Tropfen dünnflüssigen Sekundenkleber bedingt durch den Kapillareffekt

hineinlaufen lassen. Der Nachteil dieses Systems liegt in der Gefahr des Wassereinbruchs durch

die Bowdenzug-Außenrohre und in der vorbildwidrigen Optik der sichtbaren Anlenkung. Auch die

Reibungsverluste durch die Bowdenzüge sind sicherlich im Vergleich zu denen der Kugelgelenke an

kurzen Zugstangen größer.

32. Exakte Schotwegberechnung:

32. Exakte Schotwegberechnung:

Die Länge „d“ muss deshalb abgezogen werden, weil die Schotlänge zwischen dem Holepunkt und der Schotbefestigung beim Fieren „auf die Seite kippt“ und somit den Schotweg zusätzlich verlängert. Die Berechnung ist bedingt durch diese Tatsache nicht ganz exakt. Der nach obiger Formel errechnete Schotweg ist stets um ca. 10% kürzer als der tatsächliche Schotweg. Im Klartext heißt es, dass sich das Segel um ca. 5° weiter öffnen lässt als errechnet. Diesen kleinen Fehler kann man bei Bedarf mit einem Dual-Rate-Modul ausgleichen, oder man legt der Berechnung von vornherein einen um ca. 5° kleineren Öffnungswinkel zugrunde. Natürlich kann man den wahren Schotweg über Winkelfunktionen beziehungsweise den Satz des Pythagoras auch direkt errechnen, doch der Aufwand lohnt sich meiner Meinung nach nicht. Falls jemand den Schotweg dennoch exakter berechnen möchte, hier ist die Formel (Bild 7.8):

Fläche und Flächenschwerpunkt eines Gaffelsegels:

33. Ein viereckiges Gaffelsegel teilt man diagonal in zwei Dreiecke, deren Flächen und

Schwerpunkte man wie im Text beschrieben einfach bestimmen kann. Die Fläche des Gaffelsegels

ergibt sich dann aus diesen beiden Teilflächen.

Den Schwerpunkt des Gaffelsegels ermittelt man wieder graphisch.

Die Schwerpunkte der beiden Dreiecke werden durch eine Linie verbunden zu der

in jedem der Schwerpunkte das Lot auf die jeweils entgegengesetzte Seite gefällt wird.

34. Drehzahl der Segelwinde:

34. Drehzahl der Segelwinde:

Achtung! Bei einigen Segelwinden variiert die Drehzahl je nach Fabrikat der verwendeten Fernsteuerungsanlage beziehungsweise der Art des Steuerelements am Sender. So erreicht zum Beispiel die im Text erwähnte HS 725 BB in Verbindung mit Hitec- und Graupner/JR-Anlagen beim Anschluss am Kreuzknüppel 3,5 Umdrehungen. Ist sie jedoch am Proportional-Zusatzkanal derselben Anlage angeschlossen, beträgt ihre Drehzahl ca. 5,25 Umdrehungen.

Überprüfen Sie daher bitte unbedingt vor der Berechnung beziehungsweise vor dem Einbau, welche konkreten Werte bei Ihrer Fernsteuerung vorliegen.

35. Exakter Anriss:

35. Exakter Anriss:

Ohne eine nennenswerte Beeinträchtigung seiner eigentlichen Funktion kann man einen Messschieber zum exakten Anreißen von Kunststoff oder Buntmetallen (Alu, Messing, etc.) verwenden. Wenn Sie zum Beispiel einen Streifen Messingblech mit einer Breite von exakt 10 mm benötigen, stellen Sie zunächst dieses Maß auf dem Messschieber ein und arretieren ihn.

Anschließend stützen Sie die Unterkante des Messschiebers auf die Kante des Blechstücks auf und ziehen mit der Kante des Tiefenmessstabs eine Linie auf der Blechoberfläche (Bild 7.15).

Eine andere Möglichkeit besteht darin, dass man den einen Außenmessschnabel ähnlich aufstützt und mit der Spitze des anderen eine Linie zieht. Wichtig ist, dass Sie den Messschieber rechtwinklig zur Stützkante und gleichzeitig in Bewegungsrichtung etwas gekippt halten (Bild 7.16).

Falls der Materialzuschnitt keine ausreichend gerade Kante aufweist, ziehen Sie entlang eines Stahllineals eine Doppellinie mit den Spitzen der Innenmessschnäbel (Bild 7.17).

Beim Anreißen von Kreisen muss man zuerst die Mitte anreißen und körnen. Dann stellt man den exakten Radius des Kreises auf dem Messschieber ein und arretiert ihn. Zuletzt wird die Spitze des einen Innenmessschnabels in die Körnung gesetzt, und mit der Spitze des anderen Innenmessschnabels wird der Kreis angerissen. Auch Lochkreise und Teilungen (zum Beispiel ein Sechs- oder Achtkant) lassen sich mit einem Messschieber bequem und exakt anreißen und dadurch auch wesentlich genauer herstellen.

Bild 7.18 zeigt einen speziellen Anreißmessschieber, den man sich für ca. 26,-EUR zum Beispiel bei Westfalia Werkzeugco. (Werkzeugstr.1, 58082 Hagen, Tel.: 0180/530 31 32, www.westfalia.de) kaufen kann. Er hat statt der Außenmessschnäbel eine Rolle und eine auswechselbare Anreißnadel, die Innenmessschnäbel fehlen ganz.

Man kann sich einen Anreißmessschieber aber auch selber machen, indem man an einem handelsüblichen Messschieber den festen Außenmessschnabel gemäß Bild 7.19 etwas kürzer und spitz anschleift. Um eine Gratbildung beim Schleifen (und dadurch auch Ungenauigkeiten beim Anreißen) zu vermeiden, soll die Drehrichtung der Schleifscheibe stets gegen die Spitze gerichtet werden.

36. Spannen von Gewindeteilen:

36. Spannen von Gewindeteilen:

Beim direkten Einspannen im Bohrfutter oder im Dreibackenfutter einer Drehmaschine würde ein Gewinde bedingt durch die recht hohen und zudem noch punktuell wirkenden Spannkräfte zerquetscht.

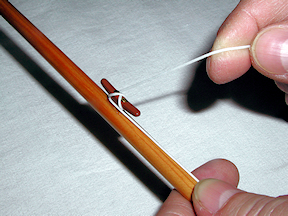

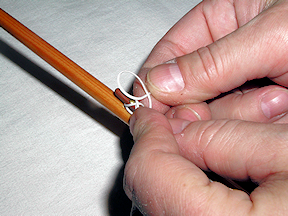

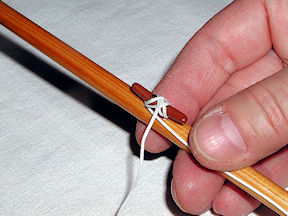

Abhilfe schafft ein weicher nicht isolierter Kupferdraht, den man auf den Gewindebolzen zwischen die Gewindeflanken wickelt.

Der Durchmesser des Drahts muss natürlich kleiner sein als die Gewindesteigung, gleichzeitig aber groß genug, damit die Windungen des Drahts über den Gewindedurchmesser hinaus etwas überstehen.

Beim Spannen drücken dann die Backen auf den Draht, ohne das Gewinde zu berühren. So werden die Spannkräfte bedingt durch den dazwischen liegenden Draht auf die Gewindeflanken gleichmäßig verteilt und der Rundlauf des Gewindebolzens bleibt erhalten.

37. Gewinde-Außendurchmesser:

37. Gewinde-Außendurchmesser:

Der Durchmesser eines metrischen Außengewindes ist stets mindestens um ein Zehntel der zugehörigen Steigung kleiner als das Nennmaß. Demnach hat zum Beispiel eine normgerechte M6-Schraube (Steigung 1,00 mm) einen Gewindedurchmesser von höchstens 5,9 mm. Die Daten für das metrische Regelgewinde habe ich für Sie im Anhang zusammengefasst.

Schotwegverdopplung:

Schotwegverdopplung:

Sollte die erforderliche Schotweglänge die Einbaumöglichkeiten im Rumpf überfordern, so kann man in die Endlosschot einen ”mitfahrenden” Block integrieren und dadurch den erreichbaren Schotweg verdoppeln (Bild 7.24). Beachten Sie jedoch bitte, dass die Verdopplung des Schotwegs Hand in Hand mit dem Halbieren der Stellkraft geht.

39. Rändelmutter ohne Drehmaschine:

39. Rändelmutter ohne Drehmaschine:

Wenn ich keine Drehmaschine hätte, würde ich die Bohrung eines Zahnrades passender Größe auf Durchmesser 2,5 mm aufbohren, ein Gewinde M3 schneiden und die Zahnköpfe mit der Feile etwas ”entschärfen”.

40. Ersatz für Bundmuttern:

40. Ersatz für Bundmuttern:

Sollten bei der Beschaffung der Bundmuttern Probleme auftreten, so schlage ich als Ersatz entweder Messing-Hülsenmuttern (Baumarkt) oder Anschraubmuttern (Modellbaufachgeschäft) vor.

41. Teile aus dünnem Sperrholz ausschneiden:

41. Teile aus dünnem Sperrholz ausschneiden:

Die Außenkonturen können aus einer größeren Platte bis zu einer Sperrholzdicke von ca. 0,6 mm sehr bequem mit einer kräftigeren Haushaltsschere ausgeschnitten werden. Die Scherkanten sind allerdings nicht so präzise und ansehnlich wie bei der Arbeit mit einem Cutter und müssen mit Schleifpapier nachbearbeitet werden. Dennoch bedeutet diese Arbeitsweise eine gewisse Zeitersparnis.

42. Splitterfreies Sägen:

42. Splitterfreies Sägen:

Prinzipbedingt werden die äußeren Holzfasern beim Austreten des Sägeblatts aus dem Werkstück herausgerissen. Die Sägekante ist dann nicht mehr sauber, man muss eine größere Materialzugabe vorsehen und mit Mehraufwand nachbearbeiten. Abhilfe schafft vorheriges Tränken des Holzzuschnitts mit dünnflüssigem PU-Harz G4 oder G8. Der Verdünneranteil sollte ca. 30 % betragen. Das Harz wird so lange mit dem Pinsel aufgetragen und verstrichen, bis es (bei dünnem Zuschnit) auf der anderen Seite sichtbar heraustritt bzw. (bei dickerem Zuschnitt) bis das Holz kein Harz mehr aufnimmt.

Das Tränken z.B. eines Mahagonibrettchens von 2 mm Stärke dauert je nach Größe der zu bearbeitenden Fläche ca. zwei bis zehn Minuten, beidseitiger Auftrag verkürzt diese Zeit natürlich entsprechend. Nach dem Durchtrocknen des Zuschnitts (in der Regel nach ca. vier Stunden) wird er auf einer ebenen Unterlage beidseitig glatt geschliffen und somit zum Anzeichnen und Sägen vorbereitet. Durch das Tränken bleibt die Holzoptik des Materials erhalten, die Eigenschaften ähneln jedoch eher einem Kunststoff oder Metall.

Beim Kleben von derart vorbereiteten Teilen muss man allerdings bedenken, dass es sich trotz des Ausgangswerkstoffs Holz nicht mehr um ein saugfähiges Material handelt. Der Einsatz von ansonsten bei Holzverbindungen unproblematischem Weißleim ist erschwert, und man sollte lieber auf eine geeignete Sorte Sekundenkleber oder auf das gute alte Epoxydharz ausweichen.

43. Holz biegen:

43. Holz biegen:

Holz kann man auch ohne spezielle Vorrichtungen biegen. Die zu biegenden Leisten werden in der Badewanne ca. 5 Minuten lang gewässert. Danach werden sie herausgenommen und das überflüssige Wasser mit den Fingern abgestreift (das Holz darf nicht glänzen). Anschließend wird die Leiste für kurze Zeit auf ein im Schraubstock eingespanntes Bügeleisen gelegt und freihand gebogen - bei Bedarf auch in mehreren Schritten, wobei die Leiste immer zwischendurch gewässert werden muss.

Das Bügeleisen sollte in der Regel auf die höchste Leistungsstufe eingestellt werden.

Die Biegefähigkeit der Leiste hängt stark von ihrer Maserung und vom Faserverlauf ab, was schon bei der Auswahl der Leiste zu berücksichtigen ist.

Optimalerweise sollten die Holzfasern nicht nur zueinander, sondern auch zu den Kanten der zu biegenden Leiste auf ihrer ganzen Länge parallel verlaufen.

Bei nicht allzu engen Krümmungen besteht die Möglichkeit, dass man das feuchte Holz auf die entsprechende Stelle am Schiff legt und es mit Hilfe von Spannzwingen oder anderen geeigneten Vorrichtungen fixiert. Das Bügeleisen wird auf höchste Leistung gestellt, und über die zuvor gut gewässerten Bereiche der Leiste wird gebügelt. Natürlich kann man sich auch eine Biegeschablone z.B. aus einem Brett mit der gewünschten Kontur entsprechend eingeschlagenen Nägeln anfertigen, und das Holz außerhalb des Modells vorbiegen. In einem solchen Fall ist allerdings zu berücksichtigen, dass das vorgebogene Werkstück in einem geringen Ausmaß zurückfedert.

Um Verbrennungen zu vermeiden, ist der Einsatz von (nicht zu dicken) Lederhandschuhen empfehlenswert.

44. Das Trocknen von Weißleim beschleunigen:

44. Das Trocknen von Weißleim beschleunigen:

Um ein Wellen eines dünnen Werkstücks aus Papier, Pappe oder Furnier beim Kleben mit „normalem“ Weißleim zu vermeiden und die Trockenzeit zu verkürzen, wird es mit einem warmen Bügeleisen fest auf die Leisten gepresst bzw. bei größeren Klebeflächen „aufgebügelt“.

45. Holz dunkel färben:

45. Holz dunkel färben:

Um Holz dunkel zu färben, kann man es mit einer handelsüblichen Beize einstreichen. Schwarze Streifen wie hier zur Kalfaterung benötigt, lassen sich jedoch auch herstellen, indem man die zugeschnittenen Holzstreifen über Nacht in eine Schüssel mit zuvor gekochtem, schwarzen Tee legt.

46. TK 46 Königsplanke ausrichten:

46. TK 46 Königsplanke ausrichten:

Ist die Mittelplanke fertiggestellt, wird sie auf dem Deck verleimt. Um einen geraden Verlauf entlang der Mittellinie zu erreichen, kann folgende Hilfskonstruktion dienen. Entsprechend der Breite der Mittelplanke zeichnet man links und rechts der Mittellinie auf Deck zwei weitere parallele Linien. Zur Kontrolle legt man die Planke zwischen diese Linien und prüft, ob der Verlauf gerade mittig ist. Mit Hilfe von Fixiernadeln (Stecknadeln tun es auch) grenzt man den „Weg“ der Planke beidseitig ein und steckt diese einfach in das Sperrholz des Unterdecks. Somit ist eine Schablone entstanden, in die die Planke gelegt werden kann und später exakt gerade verläuft. Der Längsabstand der Nadeln zueinander sollte übrigens ausreichend groß sein, um die Planke bis zum Abbinden des Leims beschweren zu können.

47. Selbstgebaute Schlüssellochsäge (Bild 8.20):

47. Selbstgebaute Schlüssellochsäge (Bild 8.20):

Dieses Spezialwerkzeug kann man sich entsprechend der eigenen Bedürfnisse aus einem zurecht geschliffenen Stück eines Puksägeblatts oder eines Stichsägeblatts selbst anfertigen. Aufgrund der spitzen Form und des recht kleinen Querschnitts ist beim Schleifen verstärkt auf eine gute Kühlung des Blatts zu achten. Man muss solche Werkstücke mit sehr geringem Druck an die Schleifscheibe anlegen, nur ca. eine Sekunde lang schleifen und danach sofort ins Wasser eintauchen. Nach dem Anschliff wird das spitze Minisägeblatt in einen passenden Griff eingeharzt.

48. Dichte Fensterscheiben:

48. Dichte Fensterscheiben:

Aus Angst vor dem Verschmieren der Scheiben dosiert man den Kleber beim Einkleben sehr sparsam. Man kann sich also nie sicher sein, dass die Klebestelle wirklich umlaufend dicht ist. Das nachträgliche Vergießen der Klebefuge mit Harz ist sicherlich eine Möglichkeit, gleichwohl aber riskant. Risikofrei und wirksam ist es, wenn man bei der sowieso erforderlichen Oberflächenbehandlung der Aufbauten mit Klarlack einfach mit über die Fensterscheiben pinselt. Der verdünnte Lack zieht in eventuelle Fugen und Kapillaren ein und verschließt sie zuverlässig. Bei Verwendung von einem hochglänzenden Lack bleibt die Fensterscheibe nach dem Lackieren genauso klar wie sie auch vorher war. Bei einem Hochglanzfinish des Modells sollte man also die Scheiben vor dem endgültigen Lackieren der Aufbauten und des Decks einkleben und anschließend mit lackieren. Falls Ihr Modell jedoch seidenglänzend oder matt lackiert werden soll, sollten Sie die Fensterscheiben erst in das außen fertig lackierte Modell einkleben. In diesem Fall wird der hochglänzende Lack von innen aufgetragen. Doch Vorsicht: Dieser Tipp gilt uneingeschränkt nur bei Fensterscheiben aus Makrolon, bei anderen Kunststoffen ist die Verträglichkeit mit dem verwendeten Lack unbedingt an einem Abfallstück zu prüfen. Die Behandlung mit hochglänzendem Klarlack ist übrigens auch eine elegante Reparaturmaßnahme, mit der man auch stark verkratzte Fensterscheiben wieder klar machen kann.

49. Baugruppen oder Bauteile sauber einkleben:

49. Baugruppen oder Bauteile sauber einkleben:

Trotz aller Sorgfalt bleiben auf diese Weise oft kleine Reste Klebstoff auf dem Deck, die nach dem Trocknen durch Schleifen entfernt werden müssen. Da das Deck in der Regel in diesem Baustadium nicht fertig lackiert ist, kann man das verschmerzen. Soll ganz sauber gearbeitet werden oder falls solche Arbeiten am fertig lackierten Deck oder den Aufbauten erfolgen müssen, dann greift man zu dünnem Abklebeband. Damit wird in unserem Beispiel etwa einen halben Millimeter (Augenmaß genügt) vom Rand des Ausschnitts entfernt das Deck ringsum abgeklebt (Bild 10.4. Der Kleber wird in der gleichen Weise wie vorher auch aufgetragen und geglättet. Wenn das Harz durchzuhärten beginnt, zieht man die Klebestreifen in Richtung des Rahmens hin ab. So bilden sich keine Abreißkanten. Die durch die Dicke des Klebebands entstandene Kante an der Klebenaht senkt sich in diesem Trockenstadium des Harzes noch von allein.

50 Eine Rohrbiegevorrichtung:

50 Eine Rohrbiegevorrichtung:

Nicht nur aus Gewichtsgründen kann es manchmal erforderlich sein, auf das Ausfüllen des zu biegenden Rohrs mit einem Draht zu verzichten. Falls Sie Zugriff auf eine Drehmaschine haben, können Sie sich ohne großen Aufwand eine Biegevorrichtung gemäß Bild 11.2 drehen. In ein Stück Rundmaterial wird einfach eine Nut eingestochen. Die Breite der Nut muss so bemessen sein, dass sich das zu biegende Rohr stramm eindrücken lässt, die Nuttiefe sollte geringfügig größer sein als der Durchmesser des Rohrs. Das Biegen des Rohrs erfolgt in der Nut der Vorrichtung. Der erzielte Biegeradius ist etwas größer als der des Nutgrunds. Da die Seitenwände der Nut das Material des Rohrs führen, kann sich der Querschnitt des Rohrs nicht verformen, und das Rohr knickt nicht ab.

51. Eigenbau-Kronenbohrer:

51. Eigenbau-Kronenbohrer:

Beim Bohren in Holz kann man mit einem herkömmlichen Spiralbohrer kaum eine saubere splitter- und gratfreie Bohrungskante erzielen. Das ist bei Bohrungen in einem fertigen Deck denkbar ungünstig. Bei einem mehrschneidigen Kronenbohrer besteht diese Gefahr nicht. Obwohl es kleine Kronenbohrer aus dem Zahnarztbedarf gibt, ist es nicht schwierig, sich so ein Werkzeug auch selbst anzufertigen. Ein Stück Messingrohr wird abgelängt, und mit Hilfe einer in eine hochtourige Minibohrmaschine eingespannten Trennscheibe werden entlang der Kante des Rohrs freihand Kerben als Schneidzähne eingeschliffen (Bild 11.7). Beim Schleifen ist die Trennscheibe möglichst so zu führen, dass sich der zwangsläufig entstehende Grat an der Außenkante des Rohrs bildet. Dieser Grat darf unter keinen Umständen entfernt werden, denn er bildet die Nebenschneide unseres provisorischen Werkzeugs. Man kann einen solchen Bohrer allerdings nur in Weichholz einsetzen und die Bohrleistung ist bescheiden. Dafür gibt es mit Sicherheit keine Probleme mit der Bohrungskante. Bei manchen Bohraufgaben könnte eine genauere Zentrierung erforderlich sein. Dafür wird der oben beschriebene Kronenbohrer z.B. mit einem dünneren Rohr ausgebuchst, in dessen Bohrung ein dünner Spiralbohrer passenden Durchmessers eingeschoben wird. Die Spitze des Bohrers muss die Bohrkrone um einige Millimeter überragen. Dieses Gebilde wird miteinander verlötet oder mit Epoxyd verklebt. Beim Ansetzen des Werkzeugs taucht der vorstehende Bohrer zuerst in das Material ein und bildet somit eine Führung für die Bohrkrone.

52. Vereinfachte Ersatzlösung für eine Schiene mit Rutschern:

52. Vereinfachte Ersatzlösung für eine Schiene mit Rutschern:

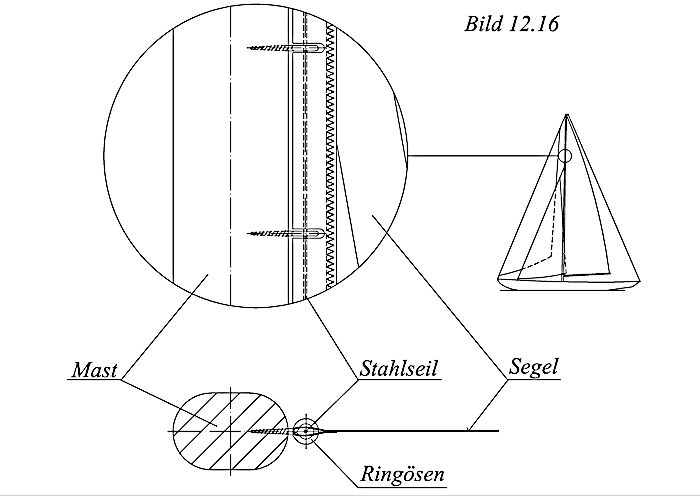

In den Mast werden von achtern in regelmäßigen Abständen kleine Messing-Ringösen eingeschraubt. Die erste Ringöse soll unmittelbar oberhalb des Baumgelenks platziert werden, die letzte im Bereich der Mastspitze oberhalb des Segelkopfs. Alle Ösen müssen in einer Linie stehen (!! sehr wichtig !!) und die Ringe müssen waagerecht orientiert sein (Bild 12.16). Das kann man sehr gut mit einem durch sämtliche Ösen gesteckten Draht kontrollieren. Das Großsegel wird am Vorliek so eingesäumt, dass der Saum einen Tunnel bildet. Jetzt wird das Segel am Mast ausgerichtet und die Positionen der Ösen werden vom Mast auf das Segel übertragen. An den Stellen der Markierungen wird der Saum mit einer Schere kurz eingeschnitten, wobei die Saumnaht nicht beschädigt werden darf. Das Segel wird mit den eingeschnittenen Schlitzen auf die Ringösen geschoben und ein Stahlseil sowohl durch den Tunnel des Segels als auch durch die Ösen gesteckt. Dieses Stahlseil wird sowohl an der obersten als auch an der untersten Öse, die sich außerhalb des Segels befinden, zum Beispiel mittels Quetschhülsen befestigt (die Beschreibung des Vorgangs finden Sie im Kapitel 12.7).

|

| Bild 12.16: Bei Modellen hochgetakelter Schiffe kann man auf diese durchaus anfängertaugliche Ausführung zurückgreifen. |

53. Eine Linie auf einer zylindrischen Oberfläche exakt anzeichnen:

53. Eine Linie auf einer zylindrischen Oberfläche exakt anzeichnen:

Exakt bedeutet in diesem Fall rechtwinklig zur Längsachse, oder – mit anderen Worten ausgedrückt – so, dass sich der Anfang und das Ende der Linie genau treffen. Man legt dazu das zylindrische Werkstück (zum Beispiel einen Mast) auf den Tisch und lässt es auf einer Seite so weit über die Tischkante überstehen, dass die zuvor angezeichnete Markierung für die umlaufende Linie in etwa bündig mit der Tischkante steht. Eine Kreisschablone aus dem Zeichenbedarf wird nun mit dem passenden Durchmesser auf den Rundstab aufgeschoben, und der Stab so ausgerichtet, dass die Markierung in der Ebene der Schablone steht. Die Schablone wird dabei auf der Tischkante abgestützt, und man achtet auf die Rechtwinkligkeit des Stabs zur Tischkante. Wenn das Auge mit der Ausrichtung zufrieden ist, kann entlang der Schablone eine Linie gezogen werden. Eine andere, vielleicht sogar bessere Möglichkeit besteht darin, dass man einen Papierstreifen um den Rundstab so wickelt und ausrichtet, dass sich seine beiden Enden exakt decken. Entlang der Papierkante kann man dann auch eine sehr genaue Linie ziehen.

Einstellen eines Balsahobels:

Einstellen eines Balsahobels:

Wenn Sie problemlos und feinfühlig hobeln möchten, sollten Sie Ihren Hobel auf sehr geringe Spandicke einstellen. Mein Hobel ist so eingestellt, dass die mit ihm abgehobenen Späne gerade mal 0,03 mm (drei Hundertstelmillimeter!) dick sind. Ich habe die Klinge zuerst nach Sicht ungefähr eingestellt, dann ein paar Probespäne abgehoben, die Spandicke mit einem Mikrometer gemessen und nachgestellt. Doch auch ohne zu messen erkennt man die richtige Einstellung recht schnell daran, wie sich das Werkzeug beim Arbeiten „anfühlt“. Das Hobeln muss ohne große Kraftanstrengung und ohne im Holz zu verhaken möglich sein. Mit einem sorgfältig eingestellten Hobel lässt sich auch Hirnholz (Hobelrichtung quer zur Faserrichtung!) recht gut bearbeiten.

55. Rändelmutter:

55. Rändelmutter:

Falls Sie auf eine Drehmaschine zurückgreifen können, empfehle ich Ihnen, die Mastspannmutter als Rändelmutter selbst anzufertigen. Falls keine Drehmaschine zur Verfügung steht, kann man vielleicht auf die in der Trickkiste 39 beschriebene Alternative ausweichen. Mit einer Rändelmutter genießen Sie nicht nur den Komfort des werkzeuglosen Auftakelns, sondern Sie können auch viel feinfühliger spannen, und das durch Gefühllosigkeit bedingte Überspannen des Riggs wird vermieden. Rändelmuttern kann man auch fertig kaufen, zum Beispiel bei der Firma Mädler (www.maedler.de).

56. Stahlseile weich löten:

56. Stahlseile weich löten:

Mit einem speziellen Silberlot und entsprechendem Flussmittel ist es möglich, Edelstahlseile sauber zu löten, was mit herkömmlichem Lot nicht sinnvoll machbar ist. Der Trick liegt nicht in einer hohen Wärmezufuhr, sondern in der Beschaffenheit des Flussmittels. Dieses muss nämlich in der Lage sein, die Oxydationsschicht des Edelstahls aufzurauhen, um dem Lot die Möglichkeit zur Verbindung zu geben. Beim Umgang ist jedoch Vorsicht geboten, da das Lot leicht säurehaltig ist. Einfache OP-Handschuhe reichen jedoch als Schutz vollkommen aus. Solches Lot und entsprechendes Flussmittel bekommt man zum Beispiel in bedarfsgerechten Mengen bei Steba-Modellbau in München (www.steba-modellbau.de).

57. Knackimpulse vermeiden:

57. Knackimpulse vermeiden:

Beim Einsatz von Stahlseilen kommt es manchmal vor, dass zum Beispiel zwei Wanten sehr nahe aneinander vorbei laufen. Während des Segelns kann es passieren, dass sich zwei Stahlseile kurzfristig berühren und die für die Störungsfreiheit der Funkfernsteuerung schädlichen Knackimpulse entstehen. Versuchen Sie daher bitte, solche Störungsquellen zu vermeiden beziehungsweise sorgen Sie überall dort, wo Verdacht besteht, für eine Isolierung.

58. Bekleiden des Tauwerks:

58. Bekleiden des Tauwerks:

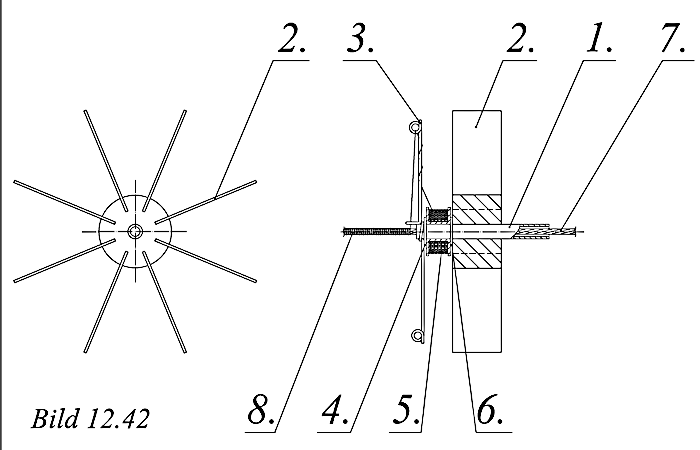

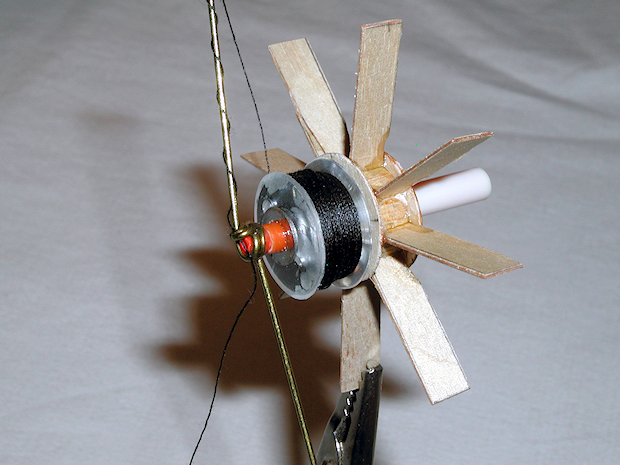

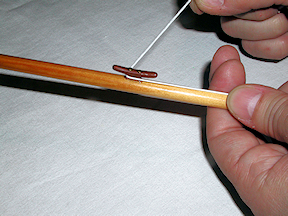

Die Vorstellung, einen Stag Windung für Windung manuell mit Garn zu umwickeln, war für mich lange Jahre so schrecklich, dass ich es nicht einmal versucht habe. Doch vor einiger Zeit habe ich auf der Webseite der Swiss Minisail eine Anleitung zum Thema gefunden, die meine Einstellung zum Bekleiden des Modelltauwerks schlagartig änderte. Das Verfahren der Schweizer Freunde basiert auf einer Vorrichtung nach Bild 12.42, die aus Holz- und Sperrholzresten, einem Stück Rohr und einem Stück Messingdraht in ca. zwei Arbeitsstunden angefertigt ist. Auf ein Stück Plastikrohr wird ein Stück gemäß Bild 12.43 zurechtgebogenen Messingdrahts mit Epoxydharz angeklebt. Dieser Draht dient der Fadenführung und –spannung. Wichtig ist, dass der Innendurchmesser des Rohrs nicht viel größer ist als der Durchmesser des zu bekleidenden Taus, und der Außendurchmesser das Aufschieben einer Nähmaschinen-Garnspule zulässt. Bei den üblichen Stärken der zu bekleidenden Modelltaue ist es daher in der Regel erforderlich, eine Zwischenbuchse zum Beispiel aus einem Stück Plastikrohr (Strohhalm?) vorzusehen.

|

|

Bild 12.42: Prinzipskizze einer genial einfachen (oder einfach genialen?) Vorrichtung von Franz Amonn zum Bekleiden des Tauwerks: 1 – Rohr 2 – Windrad 3 – Messingdraht für Fadenführung und –spannung 4 – Unterlegscheibe (Distanzscheibe) 5 – Garnspule 6 – Unterlegscheibe (Distanzscheibe) 7 – zu bekleidendes Tau 8 – bekleidetes Tau 1, 3 und 4 werden mit Epoxydkleber verklebt, wobei 4 rechtwinklig zu 1 auszurichten ist. Der Durchmesser von 1 ist so zu wählen, dass sich 5 darauf leichtgängig drehen kann. 2 muss sich auf 1 stramm aufschieben lassen und dort klemmen. 6 ist nur ein Abstandshalter zwischen 2 und 5. Man kann ihn entweder lose auf 1 schieben oder (besser) mit 2 zentrisch zu seiner Bohrung verkleben. |

Aus Sperrholzresten wird ein primitives Windrad zusammengeklebt und mittig so durchbohrt, dass es sich auf das Rohr gerade noch aufschieben lässt und dort klemmt. Beim Zusammenbau wird zuerst die Rolle mit dem aufgewickelten Garn auf das Rohr geschoben und dann das Windrad. Das Garn wird mit einigen Wicklungen um den Draht gelegt (die Fadenspannung ist umso größer, je mehr Wicklungen man vorsieht), und zuerst durch die obere und dann auch durch die untere Öse gezogen. Das zu bekleidende Tau wird durch das Rohr der vorbereiteten Vorrichtung gesteckt und zwischen zwei Haltern (zum Beispiel zwischen zwei Stahlwinkeln, die auf der Werkbank mit Schraubzwingen festgehalten werden) gespannt. Das lose Ende des Garns wird einige Male um das Tau gewickelt und gegebenenfalls mit einem Tropfen Klebstoff gesichert. Pustet man jetzt gegen das Windrad, fängt die Vorrichtung an zu rotieren, und das Garn legt sich sauber und dicht Wicklung für Wicklung um das Tau. Bei längeren zu bekleidenden Tauen empfiehlt sich, statt des Pustens mit dem Mund einen Fön als „Antrieb“ zu verwenden. Auf der Homepage der Swiss Minisail (www.minisail.ch) finden Sie neben der oben beschriebenen einfachen Version der Bekleidevorrichtung auch eine verbesserte Variante, die sogar in der Längsachse teilbar ist, und somit auch auf ein bereits fest angeschlagenes Tau aufgesetzt werden kann.

|

|

Bild 12.43: Eine Detailaufnahme des vorderen Bereichs der Bekleidevorrichtung. |

59. Der minimale Biegeradius einer Schnur:

59. Der minimale Biegeradius einer Schnur:

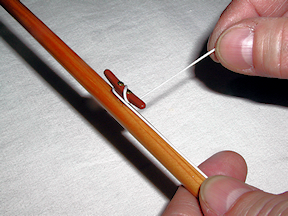

Den minimalen Biegeradius einer Schnur kann man mit einem Versuch ermitteln. An einem Stück der auf einer ebenen Unterlage liegenden Schnur wird eine lose Schlaufe gebildet (Bild 12.44A) und anschließend an beiden Enden der Schnur langsam gezogen. Die Schlaufe zieht sich allmählich zu (Bild 12.44B), bis sie auf einmal von der Unterlage abhebt (Bild 12.44C) oder sogar schlagartig aufspringt. Der Radius der Schlaufe entspricht zu diesem Zeitpunkt dem minimalen Biegeradius der Schnur.

60. Belegen eines Nagels oder einer Klampe:

60. Belegen eines Nagels oder einer Klampe:

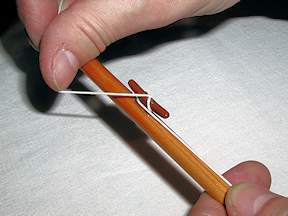

(Bild 13.8A-G) Das Tau wird um die Klampe gelegt und durchgesetzt. Anschließend werden noch ein oder zwei Schläge in Form einer „8“ um die Klampe gelegt. Dabei bemüht man sich, das Tau unter Spannung zu halten. Die Reibung der einzelnen Schläge sowohl an der Klampe als auch aneinander sorgt bereits jetzt für einen ordentlichen Halt. Um die Belegstelle dauerhaft zu sichern, legt man zum Schluss noch einen oder zwei „umgekehrte“ Schläge: Man bildet eine Schlinge mit dem losen Ende nach unten, stülpt sie über das Horn der Klampe und zieht sie fest.

|

|

|

|

Bild 13.8A: Belegen einer Klampe: Das Tau wird um die Klampe gelegt ... |

Bild 13.8B: ... zuerst um ein Horn der Klampe .... |

Bild 13.8C: ... und dann um das andere Horn unter Spannung herumgeführt. |

|

|

|

| Bild 13.8D: Es entsteht ein Kreuzschlag in Form einer „8“. Dies kann noch ein bis zwei Mal wiederholt werden. |

Bild 13.8E: Anschließend wird eine umgekehrte Schlinge gebildet (das lose Ende ist unten) ... |

Bild 13.8F: ... über eines der Hörner gestülpt ... |

| -.- |

|

-.- |

| -.- | Bild 13.8G: ... und festgezogen – fertig! | -.- |

61. Preiswerte Stagreiter:

61. Preiswerte Stagreiter:

Als Stagreiter werden oft Kettenverschlüsse für Halsketten verwendet (Bild 13.16). Vor vielen Jahren stand ich in der Modellbauabteilung eines Spielwarenhauses in Köln, und hielt ein Tütchen mit diesen Kleinteilen in der Hand. „Das ist doch viel zu teuer!“ sagte meine Frau, die zum Glück dabei war, und führte mich zwei Etagen tiefer in die Bastelabteilung. Hier zeigte sie mir ein Regal mit absolut identischen Kettenverschlüssen, allerdings betrug der Preis hier etwa ein Zehntel (!!!) dessen, was in der Modellbauabteilung verlangt wurde. Später entdeckte ich in einem Kurzwarengeschäft Hakenverschlüsse (Bild 13.17A). Ein Hakenverschluss besteht aus einem Haken und einer Öse, die mit jeweils zwei kleinen Augen zum Annähen versehen sind. Interessant ist eigentlich nur die Öse, die wie der griechische Buchstabe „?“ (Omega) aussieht. Einseitig an das Vorliek eines Vorsegels angenäht (Bild 13.17B) ist sie ein perfekter und vorbildähnlicher Stagreiter

62. Das Nähkästchen – allgemeine praktische Hinweise zum (Segel-)Nähen:

62. Das Nähkästchen – allgemeine praktische Hinweise zum (Segel-)Nähen:

63. Filigrane Nähte:

63. Filigrane Nähte:

Einige Nähmaschinen bieten die Option, die Nahtbreite zu halbieren. Bei der Pfaff 6120 meiner Frau wird eine zusätzliche Taste gedrückt und man erhält eine nur 1 mm breite Zick-Zack-Naht. Solche Nähte sehen sehr filigran aus und passen zu einem Modell im Maßstab ca. 1:10 bis 1:20 wesentlich besser als die ansonsten üblichen 2 mm breiten Nähte. Bei einem kleineren Maßstab (oberhalb von 1:20) sollte überlegt werden, ob man die Nähte an den Segeln nicht lieber mit Geradstich ausführt.

64. Den Zustand beziehungsweise den Verschleiß eines Akkupacks einschätzen:

64. Den Zustand beziehungsweise den Verschleiß eines Akkupacks einschätzen:

Um die Kondition der Akkus zu überprüfen, führe ich regelmäßig eine Art von Vergleichsmessung durch. Mit einem preiswerten Multimessgerät messe ich bei einem neuen formierten Akkupack die Spannung und die Kapazität sowohl unmittelbar nach dem Aufladen als auch einige Stunden später im abgekühlten Zustand. Diese Werte werden notiert, und gelten für diesen konkreten Akkupack während seiner ganzen Lebensdauer als „Messlatte“. Durch einen Vergleich dieser Sollwerte mit den aktuellen Messwerten zu einem beliebigen späteren Zeitpunkt kann man nicht nur den momentanen aktuellen Zustand des Packs (zum Beispiel während einer Veranstaltung) sondern auch den Fortschritt seines Alterungsprozesses (nach dem Ladevorgang) einschätzen. Für die Beurteilung sollte man allerdings bedenken, dass die Entladekurve eines NiCd- oder NiMH-Akkus einen sehr flachen Verlauf aufweist, mit einem scharfen Knick am Ende des Kapazitätsbereichs. In der Praxis heißt es, dass eine Unterschreitung der Vergleichswerte um zirka 10% mit hoher Wahrscheinlichkeit einen weitgehend entladenen beziehungsweise verschlissenen Akkupack signalisiert. Der Zustand des Packs wird also nicht exakt gemessen, sondern nur relativ genau eingeschätzt.

65. Fehlerfrei rechnen:

65. Fehlerfrei rechnen:

Die meisten Fehler bei Berechnungen passieren beim Einsetzen konkreter Werte durch den

sogenannten "Einheiten-Gulasch". Achten Sie daher bitte mit besonderer Sorgfalt darauf, dass Sie

z.B. in der Stabilitätsformel tatsächlich das Gewicht in Kilogramm, die Segelfläche in

Quadratmetern und die Hebelarme in Metern einsetzen. Die richtigen Einheiten erkennt man übrigens

daran, dass sie in der Begriffserklärung stets in eckigen Klammern hinter dem jeweiligen Begriff

stehen.

An dieser Konvention hält auch dieses Buch fest.