|

|

ABC für Scale-Modellsegler

|

mini-sail e.V.

|

|

rc-06.htm

06. Das Ruder

|

|

6.1 Ruderblatt |

-.- |

|

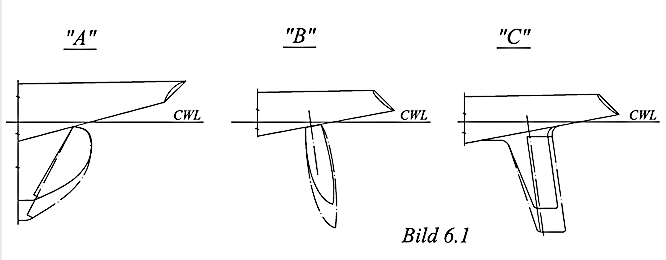

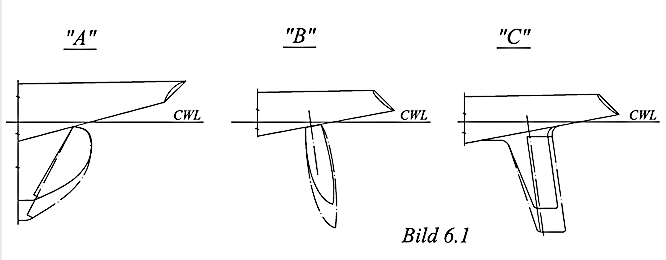

Bild 6.1:

Die drei häufigsten Varianten eines Ruderblatts.

Die dünnen strichpunktierten Linien zeigen jeweils die sinnvolle Vergrößerung bzw. Modifizierung

eines Modellruderblatts. |

Da die in den Bausätzen enthaltenen (in der Regel sogar einbaufertig vorbereiteten)

Ruderblätter in den meisten Fällen richtig konzipiert sind, sind die nachfolgenden Zeilen

hauptsächlich an die Erbauer von Bauplanmodellen gerichtet.

Bild 6.1 (oberhalb) zeigt unter der Bezeichnung "A" die klassische Rudervariante für

Langkieler, die Skizze "B" beschreibt das sogenannte Balanceruder, das häufig bei modernen

Rennyachten vorkommt. Das Stegruder "C" ist strömungstechnisch nur eine Abwandlung von "A". Da

Sie mit diesen Varianten wohl am häufigsten konfrontiert werden, werden sie im folgenden Text

vordergründlich behandelt. Auf Sonderfälle wird im Kapitel 6.10 noch einmal gesondert

eingegangen.

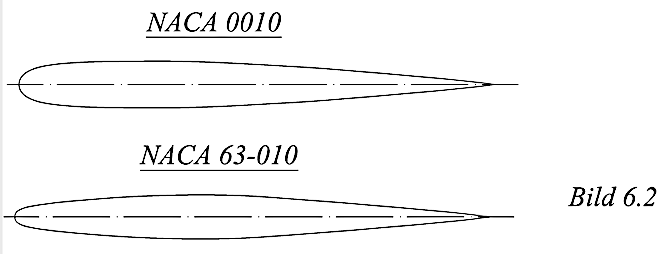

Bild 6.2:

Zwei Beispiele aus der Vielzahl der symmetrischen NACA-Profile.

- NACA 0010 eignet sich eher für ein Ruderblatt eines Langkielers,

- NACA 63-010 ist ein Beispiel für die Profilierung eines Balanceruders

|

Der Querschnitt des Ruderblatts sollte optimaler Weise einem der symmetrischen NACA-Profile (Bild 6.2

rechts) entsprechen, die man auch oft bei Flugzeugen an den Leitwerken verwendet. Es wäre zwar

denkbar, eine Profilreihe aus dem Internet herunterzuladen, einen Profilstrak durchzuführen und

zuletzt ein Ruderblatt in Rippenbauweise (ähnlich wie bei den Tragflächen der Modellflugzeuge) zu

erstellen, doch ein solcher Aufwand muß nicht betrieben werden. Man sollte sich dennoch ein

symmetrisches NACA-Profil anschauen und versuchen, seine Form beim Bau des Ruders umzusetzen.

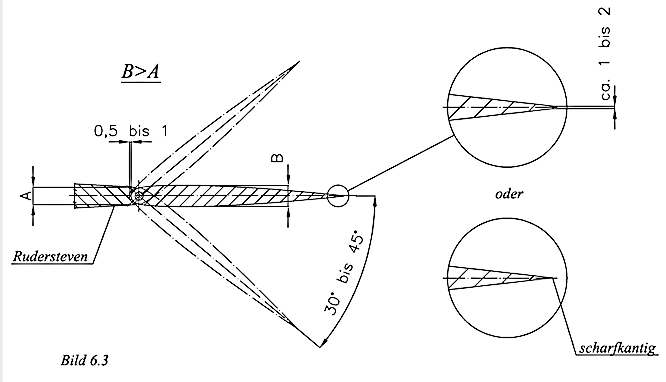

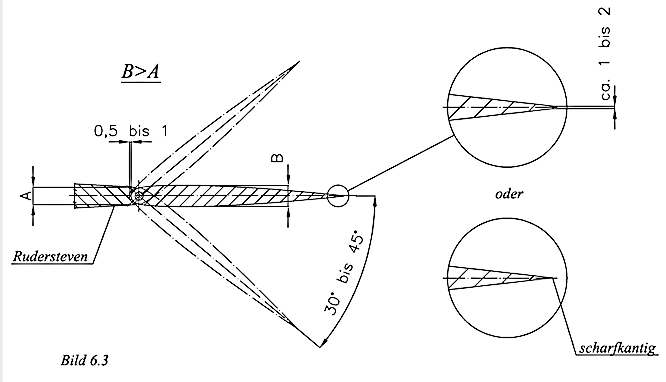

Auch folgende Faustregeln sollten beachtet werden (Bild 6.3):

- Die Drehachse fällt beim Lankielerruder in etwa mit der Mitte der Rundung der Nasenleiste

zusammen, beim Balanceruder befindet sie sich ca. in einem Drittel seiner Profiltiefe von der

Nasenleiste ausgehend.

- Die dickste Stelle des Profils liegt beim Balanceruder etwa in der Höhe seiner Drehachse, bei

der klassischen Langkieler-Variante ist dies stets hinter der Drehachse.

- Die Endkante des Ruderblatts sollte niemals verrundet werden. Entweder soll sie scharfkantig

auslaufen oder eine minimale Dicke (ca. 1 bis 1,5 mm) aufweisen.

- Der Spalt zwischen dem Rudersteven und der Nasenleiste des Ruderblatts sollte möglichst klein

sein (maximal ca. 0,5 bis 1 mm). Die optimale Lösung ist eine Hohlkehle mit einem ebenso geringen

Spalt.

|

|

6.2 Größe des Ruderblatts |

-.- |

|

Bild 6.3:

Wichtige Faustregeln für die Auslegung und den Bau eines Ruderblatts.

|

Das Hauptproblem liegt unabhängig vom Typ des Modells beziehungsweise der Ruderanlage in der

richtigen Größe des Ruderblatts. Bei einer maßstäblichen Verkleinerung gerät seine Fläche in der

Regel viel zu klein. Dies hängt mit der Tatsache zusammen, daß beim Modellsegeln der Kurswechsel

wesentlich häufiger und auf einem wesentlich engeren Raum stattfindet, als es beim Original der

Fall wäre. Auch das Maöstabsparadox (die ungleiche Veränderung der Längen, Flächen und Volumina

bei einer maßstäblichen Verkleinerung) spielt dabei eine Rolle.

Bedingt durch eine Vielzahl weiterer Faktoren muß jedoch zum Glück die Ruderfläche nicht

proportional zum Maßstab vergrößert werden, sondern stets weniger. Man kann aber leider keine

exakte Angabe oder Formel für die richtige Ruderblattvergrößerung geben, zu vielfältig sind die

Einflüsse. Mit Vorbehalt kann man als Richtwert eine Vergrößerung der Ruderfläche um ca. 50 bis

200% nennen. Dabei braucht ein Langkieler mit einem senkrechten Vorsteven stets eine größere

Korrektur als ein Flossenkieler mit Balanceruder. Eine klassische Yacht mit ihrem langen Kiel und

stark beschnittenen Vorfuß dürfte ca. in der Mitte zwischen diesen beiden Extremen liegen.

Bei einem Bauplanmodell muß man also vorerst prüfen, ob ein ferngesteuerter Betrieb des

abgebildeten Modells vom Planautoren vorgesehen war oder ob der vorliegende Bauplan als Vorlage

für ein Standmodell gedacht ist. Im ersteren Fall kann man davon ausgehen, daß das Ruderblatt

modellgerecht vergrößert wurde, im zweiten Fall muß man diese Vergrößerung nach den oben

erwähnten Richtwerten selbst vornehmen. In Bild 6.1 habe ich bei jedem der abgebildeten

Rudertypen die jeweiligen Konturen des vergrößerten Ruderblatts strichpunktiert dargestellt.

Beachten Sie bitte, daß dabei das jeweilige Ruderblatt stets überwiegend entlang seiner Länge

korrigiert wird, die Breite (die Profiltiefe) ändert sich im Vergleich zur Länge nur wenig. Ein

schlankes, tiefgehendes Ruderblatt ist stets effizienter als ein kurzes und breites. Ein anderer

Aspekt ist, daß man bei den Korrekturen am Unterwasserschiff stets versuchen sollte, den

Charakter der ursprünglichen Form (auch wenn etwas verzerrt) beizubehalten.

Bei einem Bauplanmodell muß man also vorerst prüfen, ob ein ferngesteuerter Betrieb des

abgebildeten Modells vom Planautoren vorgesehen war oder ob der vorliegende Bauplan als Vorlage

für ein Standmodell gedacht ist. Im ersteren Fall kann man davon ausgehen, daß das Ruderblatt

modellgerecht vergrößert wurde, im zweiten Fall muß man diese Vergrößerung nach den oben

erwähnten Richtwerten selbst vornehmen. In Bild 6.1 habe ich bei jedem der abgebildeten

Rudertypen die jeweiligen Konturen des vergrößerten Ruderblatts strichpunktiert dargestellt.

Beachten Sie bitte, daß dabei das jeweilige Ruderblatt stets überwiegend entlang seiner Länge

korrigiert wird, die Breite (die Profiltiefe) ändert sich im Vergleich zur Länge nur wenig. Ein

schlankes, tiefgehendes Ruderblatt ist stets effizienter als ein kurzes und breites. Ein anderer

Aspekt ist, daß man bei den Korrekturen am Unterwasserschiff stets versuchen sollte, den

Charakter der ursprünglichen Form (auch wenn etwas verzerrt) beizubehalten.

|

|

6.3 Ruderachse |

-.- |

|

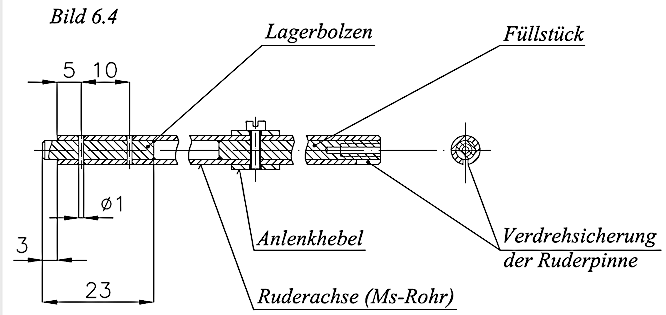

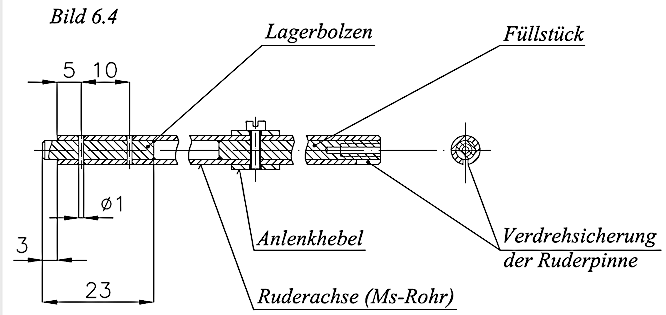

Bild 6.4:

Eine Beispielkonstruktion einer Ruderachse aus Messingrohr mit

eingelöteten passenden Bolzen aus Rundmessing.

|

Beim Bau - so wie auch später beim Betrieb- dreht sich alles um die Ruderachse. Diese sollte

grundsätzlich aus einem Werkstoff gefertigt werden, der bei ausreichender Festigkeit keinen

Schaden durch den Kontakt mit Wasser nehmen kann, also entweder aus rostfreiem Stahl (V2A), aus

Messing in Drehqualität Ms58 oder aus einem CFK-Rundstab oder -Rohr. Paßgenaue Rundstäbe oder

Rohre aus CFK haben zwar das konkurrenzlos beste Verhältnis zwischen der Festigkeit und dem

Gewicht, die Verarbeitung ist aber schwierig (das Material neigt zum Splittern; erhöhter

Verschleiß der Werkzeuge) und der Preis hoch. Auch rostfreier Stahl ist von der Verarbeitung her

nicht gerade unproblematisch. Daher habe ich aufgrund der einfacheren Herstellung stets Messing

verwendet.

Für Modellbauer ohne Drehmaschine ist es vorteilhaft, die Ruderachse gemäß Bild 6.4 (oben) aus

einem Messingrohr mit weich eingelöteten und verstifteten passenden Stücken aus Rundmessing zu

fertigen.

Trickkiste 23

Trickkiste 23

Rohre rechtwinklig abschneiden:

Der Außendurchmesser / die Wandstärke des Rohres sollte für kleine Modelle mindestens 4,0/0,5

mm betragen, für größere Modelle ab ca. 1.000 mm Rumpflänge würde ich ein Rohr mit den

Abmessungen von mindestens 5,0/0,5 mm, besser 6,0/1,0 mm, nehmen. Die hineinzulötenden Bolzen

hätten dann einen Durchmesser von 3,0 beziehungsweise 4,0 mm. Während die Länge des unteren

Lagerbolzens dem Bild 6.4 entnommen werden kann, variiert die Länge des oberen Füllstücks je nach

Einbausituation im jeweiligen Modell. Auf jeden Fall sollte das Füllstück bis zu der Stelle an

der Ruderachse reichen, an der später der Anlenkhebel befestigt wird.

Trickkiste 24

Trickkiste 24

Rundlaufkontrolle:

Das Messingrohr für die Ruderachse wird gemäß Bauplan mit ca. 5 bis 10 mm Übermaß

abgeschnitten und vorerst einer Rundlaufkontrolle unterzogen.

Obwohl eine absolut gerade Achse natürlich wünschenswert wäre, würde ich einen Rundlauffehler

von ca. 0,2 bis 0,3 mm noch zulassen. Für das Einlöten des unteren Lagerbolzens sollte das Rohr

an seinem unteren Ende innen entfettet, leicht angeschliffen und mit zwei Querbohrungen versehen

werden (Bild 6.4). Der Bolzen und das Rohr werden sparsam mit Lötfett benetzt, und der Bolzen

wird in das Rohr so weit eingeschoben, daß nur der spätere Lagerzapfen in der gewünschten Länge

über das Rohrende hinaus hervorsteht. Es wird nun so lange Lötzinn über die Querbohrungen

zugeführt, bis der Lötspalt zwischen Bolzen und Rohr kein Zinn mehr aus den Querbohrungen

"saugt". Nach dem Erkalten der Lötverbindung wird durch die Querbohrungen noch einmal

nachgebohrt, diesmal jedoch auch durch den bereits eingelöteten Lagerbolzen. In diese Bohrungen

werden dünne Querstifte aus Messingdrahtstücken passender Länge eingelötet.

|

|

6.4 Anfertigung eines Ruderblattes |

-.- |

|

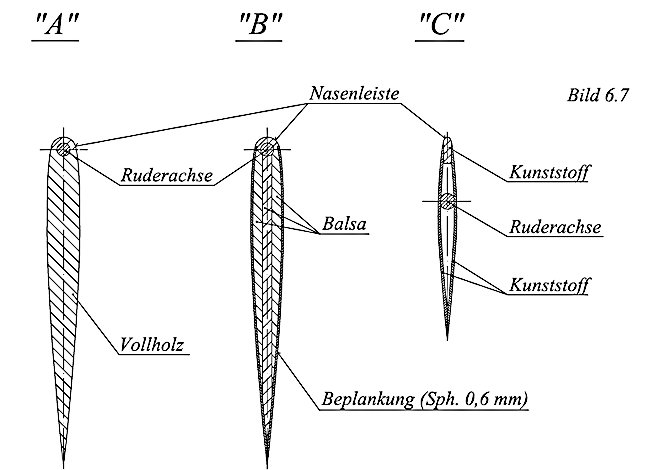

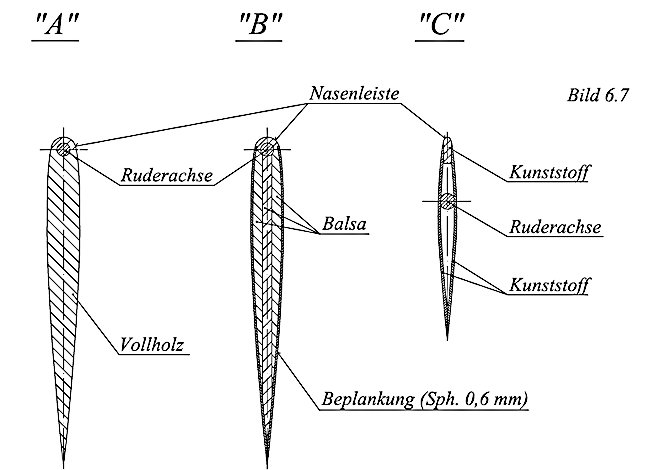

Bild 6.7 (oben) zeigt auf den Querschnitten mehrere Vorgehensweisen, die sich für die

Anfertigung des eigentlichen Ruderblatts anbieten. Die Variante "A" ist von ihrem Aufbauprinzip

her die einfachste.

|

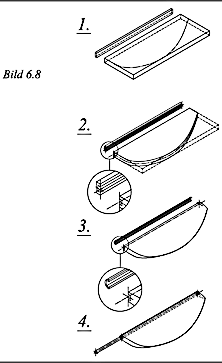

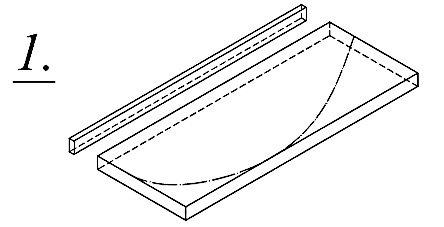

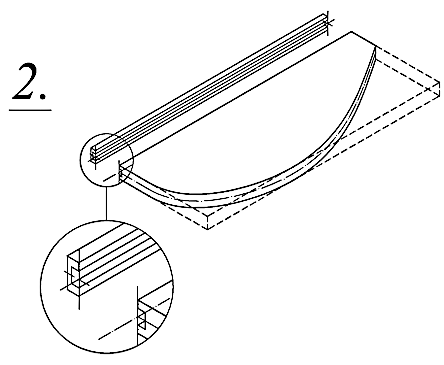

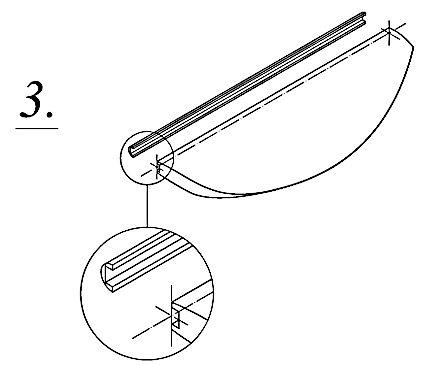

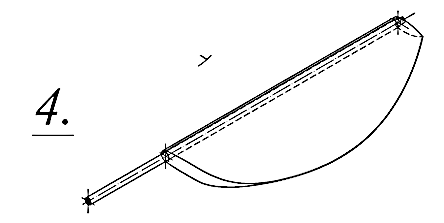

Bilder 6.8 links: Die einzelnen Arbeitsstufen (1 bis 4) bei der Herstellung eines Ruderblatts

aus Vollholz

(siehe Variante "A" aus dem Bild 6.7). |

|

An ein Brettchen und eine Leiste gleicher Dicke wird vom Bauplan die Kontur des Ruderblatts

übertragen und mit einer Laubsäge, Dekupiersäge oder Stichsäge ausgeschnitten. Das Holz kann

Fichte oder Kiefer (Baumarktholz) oder auch eine andere Holzart außer Balsa sein. Es entstehen

Rohlinge des Ruderblatts und seiner Nasenleiste. |

|

Entlang ihrer Dicke werden an beiden ausgeschnittenen Teilen Mittellinien angezeichnet. In

die Stoßkanten werden mittig Nuten für die Ruderachse eingearbeitet. Der Querschnitt der Nuten

kann sowohl ein Halbkreis als auch ein Viereck sein. Man kann die Nut auch nur in eines der

beiden Teile einstechen, dann aber mit doppelter Tiefe. |

|

Die Teile werden durch Hobeln, Raspeln und Schleifen grob in Form gebracht. Die zuvor

angerissene Mittellinie hilft dabei, die Symmetrie einzuhalten. Falls ein anderer als der

natürliche Farbton des Holzes erwünscht ist, sollte jetzt (vor dem Verkleben!) gebeizt

werden. |

|

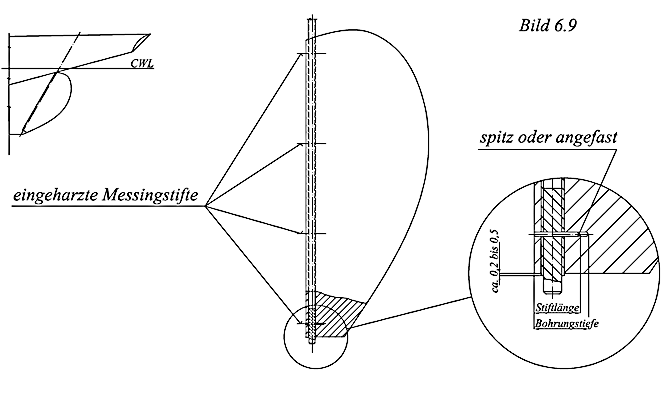

Die Ruderachse, das Ruderblatt und die Nasenleiste werden mit Epoxyd verklebt. Beim

Ausrichten ist auf einen geringen überstand des Absatzes der Ruderachse nach unten zu achten

(Bild 6.9). Der herausquellende Kleber muß sorgfältig entfernt werden. Falls die Oberkante des

Ruderblatts nicht rechtwinklig zur Ruderachse verläuft, muß noch ein Distanzring bzw. eine

konisch geschliffene Distanzscheibe eingeharzt werden (siehe Bild 6.10) |

Trickkiste 25

Trickkiste 25

Klebstoffreste entfernen:

Nach dem Aushärten des Klebers erfolgt der Feinschliff und das Lackieren. Zirka zwischen der

dritten und vierten Lackschicht kann man zusätzlich das Ruderblatt mit der Ruderachse verstiften.

Dazu bohrt man in die Nasenleiste drei bis vier Löcher (D = 1 mm), die quer durch die Ruderachse

hindurchreichen. Als Stifte eignen sich Messingdrahtstücke passenden Durchmessers (für ein 1 mm

Loch würde ich einen Draht mit einem Durchmesser von 0,8 mm wählen) und Länge, die man mit Epoxyd

in die vorgebohrten Löcher bündig einklebt (Bild 6.9 unten).

Bild 6.7:

Die abgebildeten Querschnitte zeigen im Prinzip die üblichen

Möglichkeiten des konstruktiven Aufbaus eines Ruderblatts.

|

Bei Variante "B" (Bild 6.7) geht man ähnlich vor. Die Ruderachse und die Nasenleiste sind hier

ähnlich wie bei Variante "A", das eigentliche Ruderblatt wird gewichtssparend aus geschichteten

Balsabrettchen hergestellt. Aufgrund des leicht zu schleifenden Balsaholzes ist es recht einfach,

die gewünschte Profilform zu erzielen. Nach dem Verkleben der vorprofilierten Nasenleiste mit der

Ruderachse und dem Ruderblatt wird das Balsaholz mit dünnem Sperrholz (0,4 bis 0,6 mm Dicke

reicht vollkommen) beplankt. Dies geschieht nicht nur an den beiden großflächigen Seiten, sondern

auch an den beiden Kanten. Wie bei Variante "A" folgen jetzt der Feinschliff, das Lackieren und

gegebenenfalls das Verstiften. Diese Bauweise liefert sehr leichte und steife Ruderblätter und

wird von mir daher bevorzugt.

Natürlich könnte man das Beplanken mit dünnem Sperrholz durch einen Überzug mit GFK ersetzen,

eine superleichte Highend-Variante wäre ein überlaminierter Styropor- oder Balsakern mit einer

Achse aus einem Kohlefaserstab.

Trickkiste 26

Trickkiste 26

Profildicke des Ruderblatts richtig wählen:

Die hauptsächlich für Balanceruder geeignete Variante "C" (Bild 6.7) zeigt ergänzend eine

Bauweise vollständig aus Kunststoff. Zwei grob in Form des späteren Ruderblatts zugeschnittene

Platten aus Polystyrol oder ABS von ca. 1 bis 1,5 mm Stärke werden um die Ruderachse gelegt und

sowohl mit ihr als auch miteinander verklebt. An der Stelle der späteren Profilnase wird ein

Streifen aus dem gleichen Material zwischen die Platten eingeklebt. Falls eine größere

Profildicke des Ruderblatts erwünscht ist, kann man ähnliche Streifen auch entlang der Ruderachse

ankleben. Entlang der Kanten des so erstellten Ruderblattrohlings werden passende keilförmige

Kunststoffstreifen eingeklebt oder die Fuge wird zumindest mit Klebstoff verschlossen. Die

endgültige Form erzielt man durch Schleifen und Spachteln. Es ist vorteilhaft, die Ruderachse vor

dem Kleben etwas abzuflachen (zusammengedrücktes Rohr, Anfeilen von zwei gegenüberliegenden

Flächen). Dies vergrößert die Klebefläche an der Achse und erspart das Verstiften. Im Vergleich

zur Variante "B" ist ein Kunststoff-Ruderblatt stets schwerer.

|

|

6.5 Ruderlagerung |

-.- |

|

Bild 6.9:

Um die Reibungsverluste und auch den Verschleiß zu minimieren, sollte die Unterkante des Ruderblatts nicht das untere Stützlager berühren. Dies wird bereits beim Verkleben des Ruderblatts sichergestellt, indem man den Absatz der Ruderachse aus dem Ruderblatt geringfügig herausragen

läßt.

|

Die an die Ruderlagerung gestellten Anforderungen sind neben der Leichtgängigkeit auch die

Wasserdichtigkeit und ein möglichst geringes Spiel. Sie wird vorzugsweise als eine

verhältnismäßig einfach anzufertigende Gleitlagerung konzipiert. Bild 6.10 zeigt die Ausführung

der Lagerung eines klassischen, am Rudersteven hinten angesetzten Ruders. Die Herstellung der

einzelnen Komponenten der Lagerung ist selbst mit den einfachsten Werkzeugen unproblematisch.

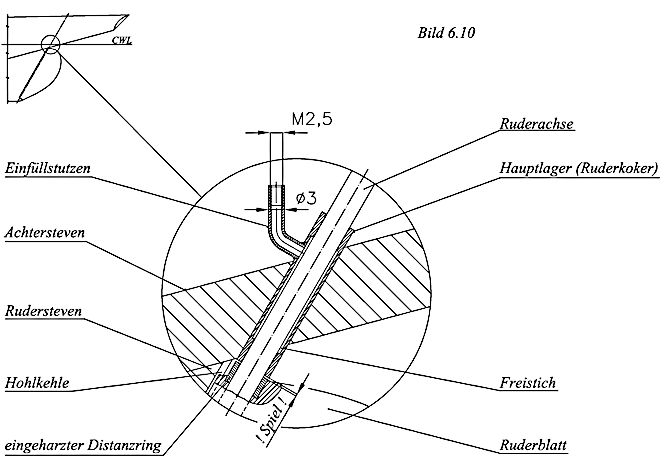

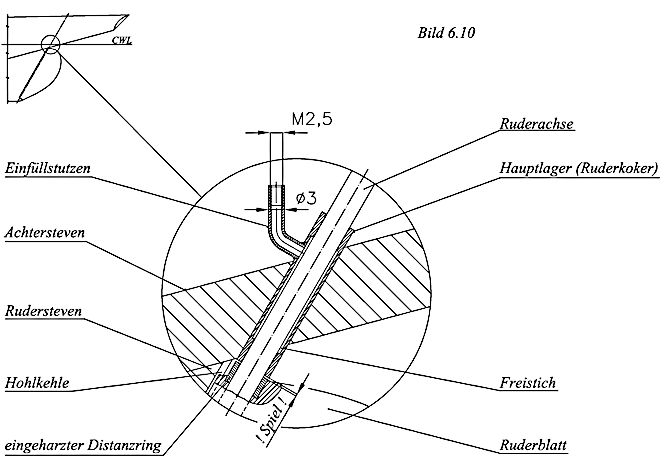

Bild 6.10:

Das Hauptlager eines Langkielers.

|

Das obere Hauptlager (Bild 6.10) ist ein auf die richtige Länge zugeschnittenes Stück

Messingrohr, dessen Innendurchmesser dem Außendurchmesser der Ruderachse mit möglichst geringem

Spiel entspricht. Um die eingangs erwähnten Anforderungen zu erfüllen, sollte das Spiel nur an

den Enden dieses Rohres minimal sein, im mittleren Bereich wird das Rohr mit einem selbst

gebauten Werkzeug (dem sogenannten Mandrel, Bild 6.11) ausgeschliffen. Wer eine Drehmaschine

besitzt, kann das Lagerrohr einfach innen mit einem breiten Freistich von ca. 0,1 bis 0,2 mm

Tiefe versehen. Da das Hauptlager in den Rumpf eingeklebt wird, muß es außen leicht

angeschliffen werden. Einige diagonal freihändig eingefeilte, flache (!) Rillen können die

Festigkeit der späteren Klebeverbindung zusätzlich verbessern.

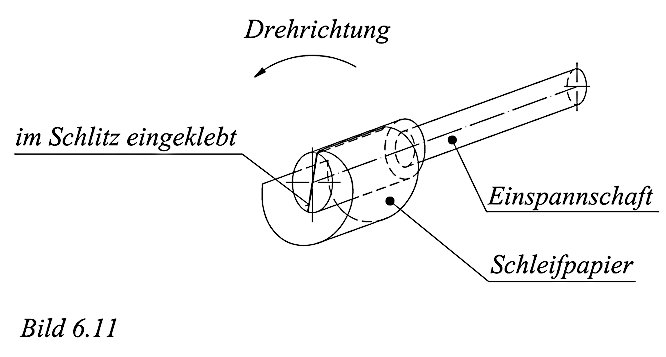

Bild 6.11: Ein Mandrel entsteht aus einem Stück Rundmaterial (auch Rundholz ist

geeignet!), in das man im vorderen Bereich einen Schlitz einsägt. In diesen Schlitz wird ein

Streifen Schleifpapier eingeklebt. Nach dem Einspannen des Werkzeugs in die Bohrmaschine wird das

überstehende Schleifpapier gegen die Drehrichtung auf den Schaft gewickelt, das Werkzeug in die

zu bearbeitende Bohrung eingeführt und die Bohrmaschine eingeschaltet.

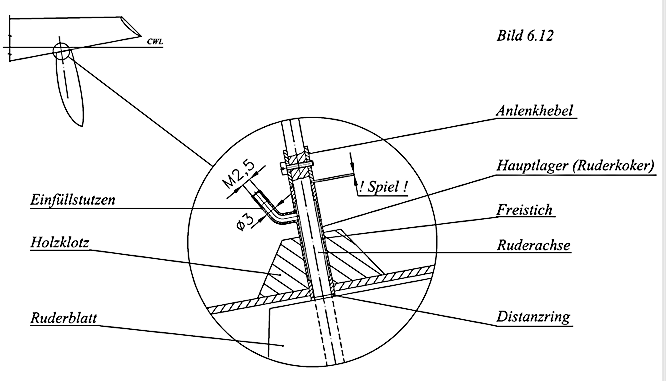

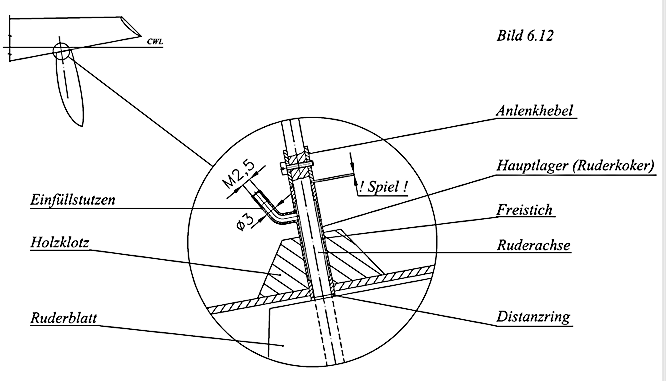

Bild 6.12:

Alternativer Einbau des Hauptlagers beim Ausbau einer Rumpfschale.

|

Bild 6.12 zeigt eine Einbaualternative des Hauptlagers beim Ausbau einer dünnwandigen

Rumpfschale, die keinen Kiel beziehungsweise Steven besitzt. Der fehlende Kiel wird durch einen

kleinen Holzklotz, der an der passenden Stelle eingeharzt wird, ersetzt. Vor dem Einkleben des

Klotzes werden sowohl die Rumpfschale als auch der Klotz kleiner als für das Lagerrohr

erforderlich durchbohrt. Durch diese Bohrungen kann ein langes Stück Messingrohr oder Rundmessing

gesteckt werden, was sowohl die Flucht (Bild 6.13) der späteren Ruderachse mit dem Kiel als auch

ihre korrekte Neigung zuverlässig anzeigt.

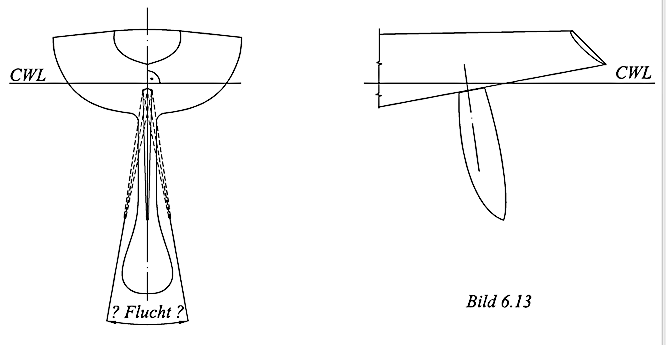

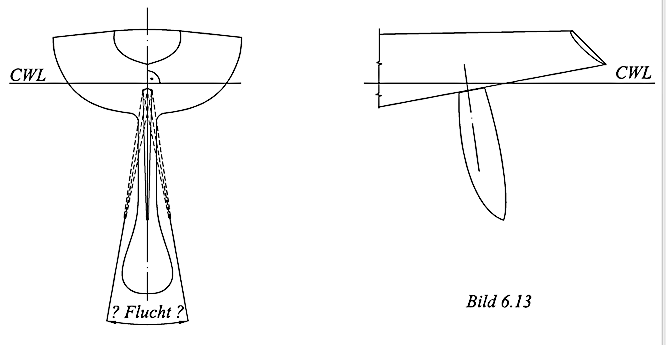

Bild 6.13:

Die Ruderachse muß mit der Kielflosse bzw. mit dem Totholz fluchten, und gleichzeitig müssen sowohl das Ruderblatt als auch die Kielflosse rechtwinklig zur Konstruktionswasserlinie stehen.

|

Dies erleichtert das Anpassen des Klotzes an die Innenkontur der Rumpfschale. Diesen Hilfsstab

verwendet man auch zum Ausrichten beim Einharzen des Klotzes. Der Hilfsstab muß beim Kleben

jedoch rechtzeitig entfernt werden, damit man ihn nicht versehentlich mit einklebt. Nach dem

Aushärten der Klebeverbindung kann die Bohrung auf das richtige Maö aufgebohrt werden. Diese

Vorgehensweise bietet sich insbesondere bei Bausatzmodellen an.

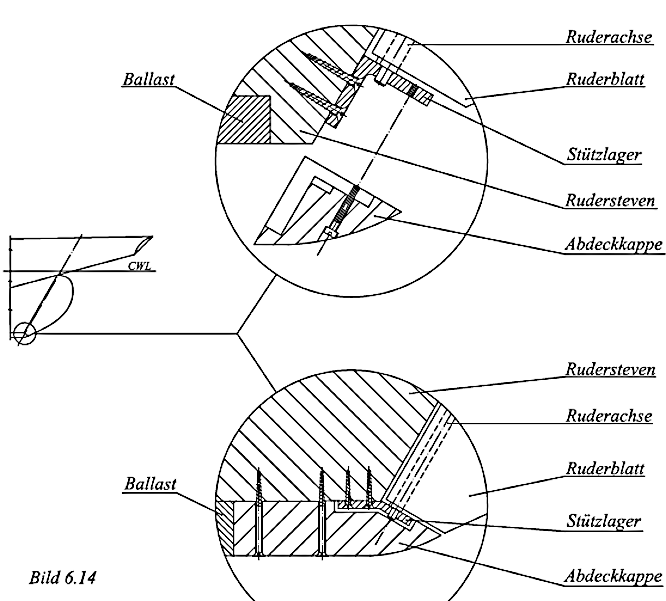

Bild 6.14: Zwei Alternativen für die Herstellung und Befestigung des Stützlagers sowie der jeweils dazugehörigen Abdeckkappe. Die dargestellte Befestigung mit direkt in das Totholz eingedrehten Holzschrauben ist nicht optimal, weil dadurch Wasser in das ungeschützte Holz eindringen kann. Besser geeignet sind metrische Schrauben, die in eingeharzte Messingdübel eingedreht werden.

|

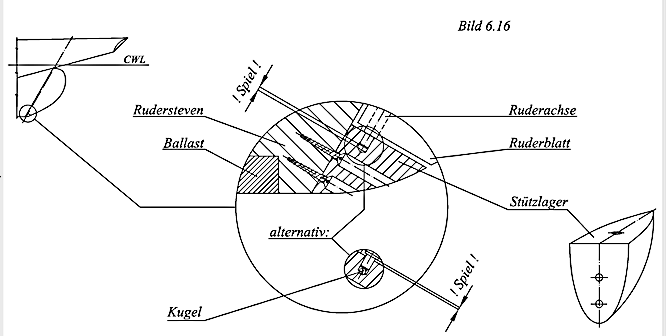

Das untere Stützlager (Bild 6.14) wird aus einem Stück mindestens 2 mm dicken Flachmessing

oder Messingblechstreifen gebogen und das Loch für den Lagerbolzen der Ruderachse sowie zwei

Befestigungslöcher gebohrt. Die demontierbare Befestigung des Stützlagers mit zwei Schrauben

ermöglicht das Zerlegen der Ruderanlage bei eventuellen späteren Wartungsarbeiten und ist daher

erforderlich. Um die spätere Montage zu erleichtern, sollte das Loch für die Aufnahme des

Lagerbolzens um ca. 0,2 bis 0,3 mm größer als der Durchmesser des Lagerbolzens gebohrt werden.

Sowohl aus optischen als auch aus strömungstechnischen Gründen sollte das Stützlager mit einer

Abdeckkappe versehen werden (Bild 6.15 rechts). Man kann das Stützlager auch aus Vollmessing

anfertigen (Bild 6.16 unten), dies ist allerdings sehr aufwändig.

Trickkiste 27

Trickkiste 27

Einfüllstutzen am Hauptlager:

|

|

6.6 Einbau der Ruderlagerung |

-.- |

|

Bild 6.15:

Diese Abdeckkappe wurde aus Holz angefertigt, doch auch andere Werkstoffe sind denkbar.

|

Falls das Vorbild Ihrer Yacht mit Hilfe einer Ruderpinne gesteuert wurde und Sie auch im

Modell eine bewegliche Pinne haben möchten (das ist sinnvoll, aber nicht zwingend erforderlich),

müssen Sie die Durchführung der Ruderachse durch das Deck beziehungsweise durch den Plichtboden

mit einem zusätzlichen Lager versehen. Dieses Pinnenlager wird aus einem Stück Messingrohr

angefertigt. Da das Pinnenlager keine tragende Funktion hat (es ist eigentlich kein Lager,

sondern nur eine Hülse beziehungsweise eine Art Süllrand), wird es mit so viel Spiel versehen,

daß selbst eine nicht optimal rundlaufende Ruderachse in der Lagerbohrung nirgendwo schleift

beziehungsweise die Lagerbohrung berührt. Aus diesen Gründen empfiehlt es sich, das Pinnenlager

erst später anzufertigen und der bereits montierten Ruderanlage anzupassen.

Bild 6.16:

Ein Stützlager aus Vollmessing. Bei der Anfertigung müssen zuerst die

zwei ebenen Flächen rechtwinklig bearbeitet und alle Löcher fertig gebohrt werden. Dann schraubt

man den zu dem Zeitpunkt noch eckigen Rohling auf eine schmale Leiste oder auf ein Aluprofil.

Diese Leiste dient bei der Bearbeitung der gewölbten Außenfläche als Griff bzw. als Einspannfahne

im Schraubstock.

|

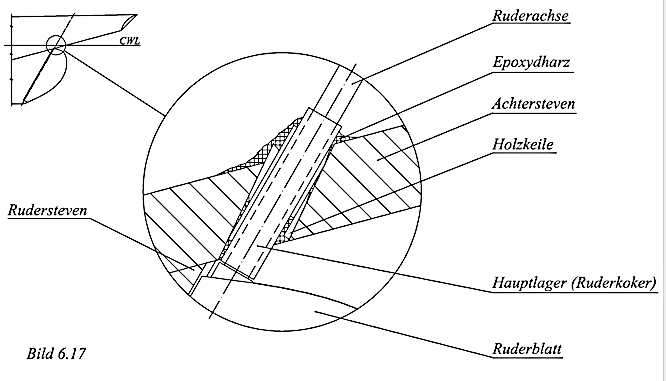

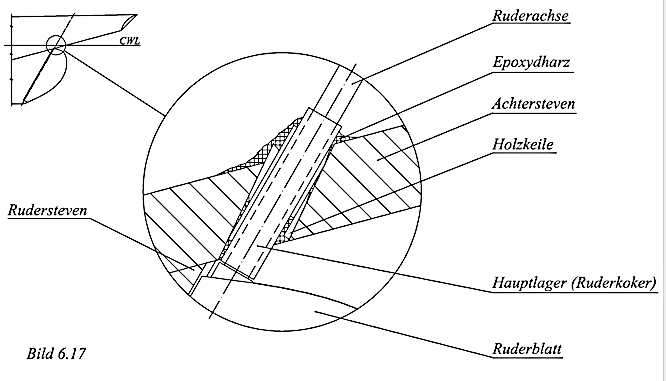

Beim Einbau der Ruderlagerung ist sorgfältige Anpassarbeit gefragt. Zuerst wird die Bohrung

für das Hauptlager so angepaßt, daß die Ruderachse mit dem Kiel beziehungsweise mit dem

Rudersteven sowohl längs- als auch querschiffs fluchtet und der Spalt zwischen der Nasenleiste

des Ruderblatts und dem Rudersteven möglichst gering ist. In den meisten Fällen ist es günstig,

die Bohrung für das Hauptlager um ca. 1 mm größer als erforderlich auszuführen, und die Anpassung

mit Hilfe von mehreren kleinen Holzkeilen (abgeflachte Zahnstocherspitzen, winzige Streifen

dünnes Sperrholz und ähnliches) vorzunehmen (Bild 6.17).

Bild 6.17:

Selbst dann, wenn die Bohrung für das Hauptlager im Achtersteven nicht

korrekt verläuft, kann man mit Hilfe kleiner Holzkeile eine exakte Flucht der Ruderachse

einstellen.

|

Mit eingeschobener Ruderachse oder mit einem Hilfsstab kontrolliert man dabei ständig die

Flucht zum Kiel. Ist das Hauptlager ausgerichtet, kann man das Stützlager auf den Lagerzapfen

aufschieben und vorerst nur eine der beiden Bohrungen für die Befestigungsschrauben vom

Stützlager in den Rudersteven abbohren und die dazugehörige Schraube eindrehen. Neben der

Überwachung der zuvor mühsam eingerichteten Flucht achtet man dabei auch auf das unbedingt

erforderliche axiale Spiel der Ruderachse von ca. 0,2 bis 0,3 mm. Spätestens jetzt sollte auch

die Leichtgängigkeit der Ruderanlage kontrolliert werden. Da das Verdrehen mit den Fingern keinen

objektiven Anhaltspunkt bietet, sollte die Leichtgängigkeit anders getestet werden. Der Rumpf mit

dem provisorisch eingesetzten Ruderblatt wird abwechselnd nach links und nach rechts geneigt. Bei

einer leichtgängigen Lagerung folgt das Ruderblatt dabei der Schwerkraft und schwenkt aus. Ist

dieser Zustand erreicht, kann das Hauptlager mit Epoxyd eingeharzt werden.

Trickkiste 27

Trickkiste 27

Einfüllstutzen am Hauptlager:

Dies geschieht ohne das Ruderblatt und das Hauptlager zu demontieren in dem Zustand, in dem

man sowohl die richtige Flucht als auch eine zufriedenstellende Leichtgängigkeit des Ruderblatts

erreicht hat. Das Hauptlager wird also eher eingegossen als eingeklebt. Um das Harz auch tief

genug in den Spalt zwischen dem Hauptlager und der Bohrung im Kiel hineinzubekommen, wird der

Kleber mit einem dünnen flexiblen Draht (zum Beispiel mit einer Gitarrensaite) hineingestopft.

Dabei wird wechselseitig jeweils einer der kleinen Ausrichtrickkiste-eile entfernt, das Harz

hineingestopft und der Keil gleich fest wie zuvor beim Ausrichten wieder eingedrückt. Da diese

Prozedur einige Minuten dauert, sollte für dieses Verkleben ein Epoxydharz mit einer entsprechend

langen Topfzeit Verwendung finden.

Trickkiste 28

Trickkiste 28

Mini-Dreikantschaber:

Nach dem Aushärten des Klebers sollte noch einmal die Leichtgängigkeit der Lagerung überprüft

werden. Falls Sie dabei feststellen sollten, daß sich das Ruder weniger leicht bewegen läßt als

vor dem Kleben, sollten Sie zuerst versuchen, durch geringfügiges Verdrehen beziehungsweise

Schwenken des Stützlagers Abhilfe zu schaffen. Erst wenn diese Möglichkeit ohne

zufriedenstellende Verbesserung ausgeschöpft wurde, sollten Sie die klemmenden Stellen am

Stützlager und /oder am Hauptlager freischleifen oder freischaben.

Nach dem Anbringen der zweiten Schraube des Stützlagers wird die Ruderanlage demontiert und

der eventuell noch verbleibende Spalt zwischen dem Kiel und dem Hauptlager von außen mit Harz

ausgefällt und gegebenenfalls verschliffen. Das Pinnenlager wird zu einem späteren Zeitpunkt nach

dem Verlegen des Decks ähnlich wie das Hauptlager eingeklebt. Da dieses Lager - wie bereits

erwähnt - für die Funktion der Ruderanlage belanglos ist, achtet man beim Einbau neben der Optik

eigentlich nur auf seine Leichtgängigkeit. Falls erforderlich, kann man das Pinnenlager mit einem

recht großzügigen Spiel versehen.

|

|

6.7 Ruderanlenkung |

-.- |

|

Die Ruderanlenkung ist die abschließende Baugruppe der Ruderanlage. Sie wird erst nach der

Fertigstellung des Ruderblatts und seiner Lagerung paßgenau angefertigt. Oberstes Gebot bei der

Auslegung der Ruderanlenkung sind Spielfreiheit und Minimieren von Reibungsverlusten. Ein

spielfrei angelenktes Ruder hat eine klar definierte wiederholbare Mittelstellung, die dem damit

ausgestatteten Segelboot ein zuverlässig erreichbares Geradeaus-Segeln ermöglicht. Ist Spiel in

der Ruderanlenkung vorhanden, bleibt das Ruderblatt trotz der Neutralstellung des Steuerknüppels

am Sender nie mittschiffs stehen, sondern wackelt ein paar Grad um die Mittelstellung links und

rechts. Die Konsequenz davon ist, daß ein von einer solchen Unart geplagtes Boot stets die

Tendenz haben wird, in die Richtung des letzten Ruderausschlags zu drehen. Hinzu kommt die Gefahr

des Flatterns des Ruderblatts bei höheren Geschwindigkeiten. Das Minimieren der

(Reibungs-)Verluste erhöht die Stellgeschwindigkeit des Ruders und macht unter Umständen den

Einbau eines preiswerten Standardservos trotz seiner eher bescheidenen Stellkraft möglich.

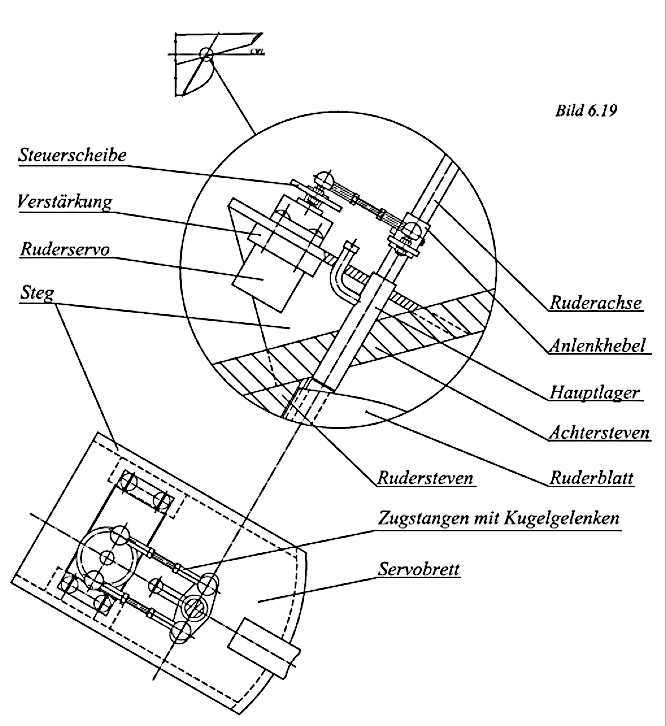

Bild 6.19:

Bei einer doppelten Ruderanlenkung wird, bedingt durch die zwei

Steuerstangen, sichergestellt, daß immer jeweils nur eine Stange auf Zug belastet wird, und die gefährliche Knickbelastung wird vermieden.

Die Kugelgelenke gleichen die ggf. bei der Anfertigung auftretenden Ungenauigkeiten aus, und helfen so, die Reibungsverluste zu minimieren.

|

Bild 6.19 zeigt das Prinzip einer Anordnung, die den zuvor gestellten Anforderungen meiner

Meinung nach am weitesten entgegen kommt. Ein unmittelbar an der Ruderachse platziertes und mit

ihr parallel ausgerichtetes Servo verstellt das Ruderblatt über eine doppelte Anlenkung aus zwei

kurzen Zugstangen. Die spielfreie und gleichzeitig reibungsarme Verbindung der Zugstangen sowohl

mit der Steuerscheibe des Servos als auch mit dem Anlenkhebel auf der Ruderachse erfolgt über

jeweils zwei Kugelgelenke.

Die wenigen Teile der Ruderanlenkung sind schnell angefertigt:

Die Halterung des Ruderservos (das sogenannte Servobrett) besteht aus einer Sperrholzplatte mit

ausgesägtem viereckigen Durchbruch für das Servogehäuse und einer saugend auf das überstehende

Hauptlager passenden Bohrung. Die Entfernung und die Position des Durchbruchs zur Bohrung richten

sich nach den Einbaumöglichkeiten im jeweiligen Rumpf (auch eine zur Schiffsachse schräge

Anordnung ist möglich), die Entfernung sollte jedoch möglichst gering gehalten werden. Die Platte

wird auf das Hauptlager gestülpt, rechtwinklig zu ihm ausgerichtet (Kontrolle längs- und

querschiffs!) und mit dem Lagerrohr mit Hilfe von Epoxyd verklebt. Nach dem Aushärten wird das

Servobrett zusätzlich zum Beispiel mit angepaßten und eingeharzten Stegen versteift. Damit die

Servo-Befestigungsschrauben ausreichend Halt haben, wird das Servobrett an den entsprechenden

Stellen verstärkt.

Trickkiste 29

Trickkiste 29

Kraftverstärker zum Nulltarif:

Die Zugstangen bestehen aus zwei Messing- oder Stahlstäben mit 2 mm Durchmesser mit beidseitig

aufgeschraubten Kugelgelenkpfannen. An beiden Enden jedes Rundstabs wird ein M2-Aussengewinde

geschnitten. Auch die darauf geschraubten Kugelgelenkpfannen bekommen natürlich innen ein

M2-Gewinde. Die aufgrund ihrer Leichtgängigkeit und Spielfreiheit von mir bevorzugt eingesetzten

Kugelgelenke von KDH eignen sich dafür hervorragend, denn der Durchmesser der Bohrung in der

Gelenkpfanne beträgt bei ihnen 1,7 mm, der somit dem Kernlochdurchmesser für ein M2-Gewinde fast

entspricht. Auf jede Zugstange werden je zwei Sechskantmuttern und je zwei Gelenkpfannen so weit

aufgeschraubt, daß die Soll-Längen der montierten Zugstangen (die Entfernung der Mitten der

beiden Gelenkpfannen) etwa erreicht ist. Bei der Endmontage wird bedingt durch das Gewinde die

Länge exakt eingestellt und die Gelenkpfannen mit den Sechskantmuttern gekontert.

Der Innendurchmesser des Rohres sollte möglichst saugend auf die Ruderachse passen.

Vorteilhafter Weise verwendet man dafür ein Stück desselben Rohres, das man bereits für das

Hauptlager der Ruderlagerung verarbeitet hat. Für das Einhalten der Rechtwinkligkeit und für ein

bequemeres Löten sollte das Rohr in der Bohrung der Platte leicht klemmen. Nach dem Verlöten wird

quer durch das Rohr ein Loch mit 1,6 mm Durchmesser (Vorbohrung für die M2-Schraube, mit der der

Anlenkhebel an der Ruderachse befestigt wird) gebohrt und das M2-Gewinde in die Bohrungen für die

Kugelgelenkbolzen geschnitten.

|

|

6.8 Anpassarbeiten |

-.- |

|

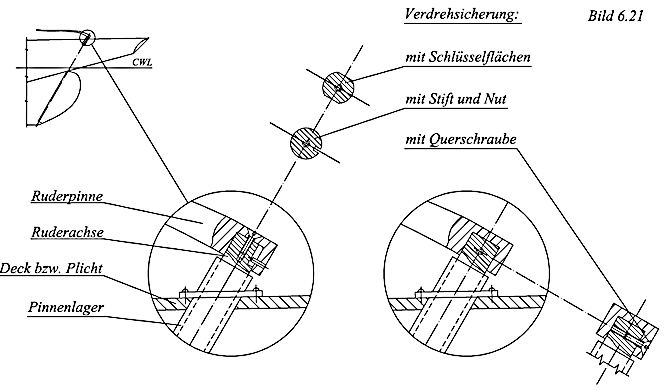

Bild 6.21:

Einige Lösungsvorschläge zur Ausführung einer demontierbaren Verbindung

von Ruderpinne und Achse.

Allen Lösungen gemeinsam sind eine Verdrehsicherung sowie die Befestigung mit nur einer

Schraube.

|

Für das Anpassen des Anlenkhebels und der Zugstangenlänge wird das Ruderblatt in das

Hauptlager gesteckt, das Stützlager angeschraubt, der mit den Kugelgelenkbolzen bestückte

Anlenkhebel auf die Ruderachse geschoben und die komplette Ruderanlenkung montiert. Die

Zugstangen werden nach der Feineinstellung ihrer Länge mit den Muttern gekontert, der Anlenkhebel

in seine endgültige Position gerückt und dort zum Beispiel mit einer Wäscheklammer festgehalten.

Das Ruderblatt wird in seine Neutralstellung (mittschiffs) ausgerichtet. Jetzt kann die Bohrung

für die Befestigungsschraube des Anlenkhebels auf der Ruderachse markiert werden. Gleichzeitig

wird auch die endgültige Länge der Ruderachse festgelegt und markiert. Das Ruderblatt wird

ausgebaut und an den zuvor markierten Stellen ein Loch mit 1,6 mm Durchmesser gebohrt

beziehungsweise die Ruderachse eingekürzt. ähnlich wie der untere Lagerbolzen wird auch am oberen

Ende der Ruderachse ein Füllstück aus Rundmessing in das Rohr der Achse weich eingelötet. Um das

fertige Ruderblatt vor der Lötwärme zu schätzen, wickelt man zwischen der Lötstelle und dem

Ruderblatt ein Stück feuchtes Toilettenpapier um die Ruderachse. Nach dem Löten wird das

Befestigungsloch für den Anlenkhebel nachgebohrt und ein M2-Gewinde geschnitten.

Trickkiste 30

Trickkiste 30

Rundstäbe axial mittig anbohren:

Das Maß der Einkürzung der Ruderachse hängt natürlich von der Art der Befestigung der

Ruderpinne ab. Bild 6.21 zeigt an einigen Lösungsvorschlägen, wie eine demontierbare Verbindung

der Pinne mit der Achse gestaltet werden kann. Allen Lösungen gemeinsam sind eine

Verdrehsicherung und eine Befestigung mit nur einer Schraube. So sollte es auch sein, damit die

Ruderpinne einerseits stets eine definierte und wiederholbare Position hat, und andererseits

schnell und bequem demontiert werden kann. Falls die Befestigungsschraube axial in die Ruderachse

eingedreht werden soll, ist es sinnvoll, das Kernloch in das Füllstück vor dem Einlöten zu

bohren.

|

|

6.9 Endmontage |

-.- |

|

Da das Ruderblatt bei den weiteren Bauabschnitten stören würde beziehungsweise beschädigt

werden könnte, erfolgt die Endmontage sinnvoller Weise erst nach der Fertigstellung des Modells.

Die Vorgehensweise ist mit dem zuvor im Kapitel "Anpassarbeiten" beschriebenen Zusammenbau

praktisch identisch. Der einzige aber wesentliche Unterschied besteht darin, daß man bei der

Endmontage alle Lager satt mit Fett schmiert. Dies ist nicht nur für gute Gleiteigenschaften

wichtig, sondern beim Hauptlager und beim Pinnenlager auch für die Abdichtung des Rumpfes. Das

verwendete Schmierfett muß weitestgehend wasserfest sein, am besten eignet sich das sogenannte

Pumpenfett.

|

|

6.10 Weitere Rudervarianten |

-.- |

|

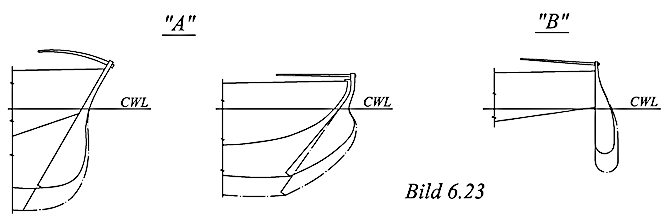

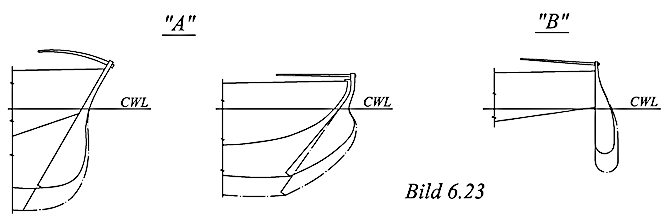

Bild 6.23:

Weitere Rudervarianten:

"A" ist für Plattgatter und Spitzgatter typisch, "B" findet man dagegen häufig bei Jollen und ähnlichen Fahrzeugen.

|

zeigt Bild 6.23, die jeweiligen Konturen des modellgerecht vergrößerten Ruderblatts sind so

wie bei Bild 6.1 strichpunktiert dargestellt. Relativ häufig ist die Variante "A", die man bei

vielen Spitz- und Plattgattern vorfindet. Viele Boote des bekannten Schiffskonstrukteurs Colin

Archer hatten solche Ruderanlagen, zum Beispiel seine berühmten Rettungsketschen. Variante "B"

ist typisch für Jollen, Jollenkreuzer und diverse besegelte Beiboote der Reichsmarine (siehe Buch

"Brix, Adolf: Bootsbau, praktischer Schiffbau"). Strömungstechnisch ist "A" mit dem klassischen

Langkieler-Ruder verwandt, "B" dagegen eher mit dem Balanceruder.

In der Modellbaupraxis hat sich gezeigt, daß die Ruderblätter gemäß Bild 6.23 A deutlich mehr

vergrößert werden müssen als vergleichbare Ruderblätter beim klassischen Langkieler. Der Grund

dieser Eigenart liegt in der Tatsache, daß bei einer Ruderanlage nach Bild Bild 6.23 A die

Ausführung einer Hohlkehle nicht möglich ist. Der zwangsläufig zwischen dem Achtersteven und dem

Ruderblatt vorhandene Spalt bewirkt starke Turbulenzen, die einen Teil der Ruderwirkung

vernichten.

Bezüglich der Umsetzung im Modell ist jedoch diesen beiden Varianten eines gemeinsam: Im

Gegensatz zu den zuvor besprochenen Typen (vgl. Bild 6.1 "A", "B" und "C") geht die Ruderachse

nicht durch den Rumpf hindurch, sondern das Ruder wird vollständig außerhalb des Rumpfes am

Heckspiegel beziehungsweise am Achtersteven aufgehängt.

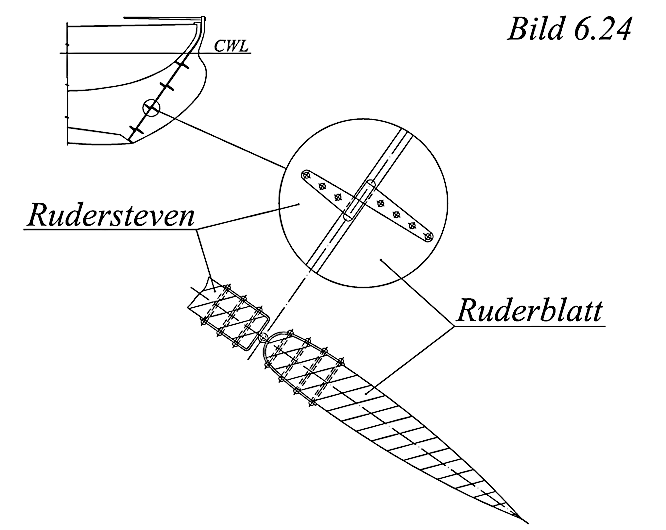

Bild 6.24:

Bei Ruderanlagen gemäß Bild 6.23 wird das Ruderblatt mit Scharnieren am

Heckspiegel bzw. am Achtersteven befestigt.

Diese Scharniere, ggf. zusammen mit einem Stützlager, übernehmen die Funktion der

Ruderlagerung.

|

Die Funktion der Ruderlagerung übernehmen hier zwei oder mehrere Scharniere (Bild 6.24), ggf.

ergänzt mit einem Stützlager. Falls mein Modell eine solche Ruderanlage hätte, würde ich nur die

zwei äußeren Scharniere funktionsfähig machen, und die restlichen, der Optik zuliebe, nur als

Attrappen ohne Scharnierbolzen ausführen. Ich kann mir nicht vorstellen, wie man unter

Heimwerkerbedingungen mehr als zwei fluchtende und dadurch auch leichtgängige Lager herstellen

und montieren kann, wenn selbst die Industrie solche sogenannten überbestimmten Lagerungen bis

auf unumgängliche Ausnahmen tunlichst vermeidet. Für die Herstellung des Ruderblatts bietet sich

aus optischen Gründen wohl eher die Variante "A" an, doch bei sorgfältiger Arbeit müßte auch die

Anwendung der Variante "B" möglich sein (siehe Bild 6.7). Den Besonderheiten der Form muß

allerdings Rechnung getragen werden: Es gibt keine Ruderachse und während das eigentliche

Ruderblatt auf übliche Weise profiliert ist (symmetrisches NACA-Profil), hat der sich nach oben

verjüngende Ruderschaft einen eckigen Querschnitt.

Trickkiste 31

Trickkiste 31

Bowdenzüge:

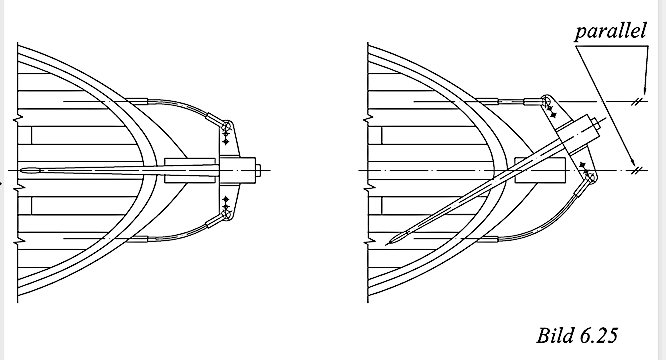

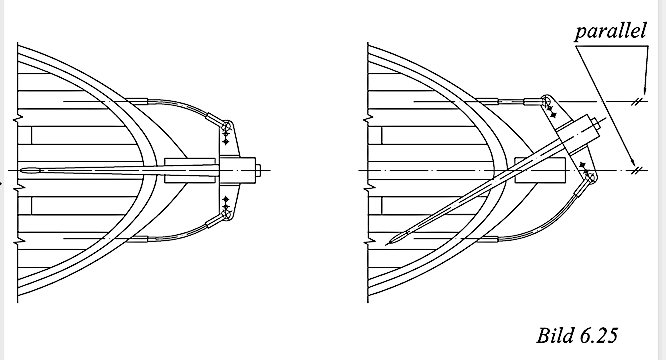

Bild 6.25:

Eine Ruderanlenkung für Ruderanlagen gemäß Bild 6.23 kann z.B.

über zwei durch die Bordwand oder den Heckspiegel geführte Bowdenzüge realisiert werden.

|

Für die Ausführung der Ruderanlenkung sind mir zwei Lösungen bekannt:

- Über zwei Bowdenzüge wird ein am Ruderschaft angeflanschter Anlenkhebel angesteuert. Die

Bowdenzug-Außenrohre werden durch zwei möglichst nahe des Decks (Wassereinbruch!) angebrachte

Bohrungen in der Bordwand beziehungsweise im Heckspiegel nach außen geführt und in den Bohrungen

verklebt. Der Abstand der Bohrungen richtet sich nach der Kinematik der Angriffspunkte am

Anlenkhebel, so daß bei Vollausschlag des Ruders der jeweils ziehende (aktive) Bowdenzug

parallel zur Längsachse steht (Bild 6.25). Gleichzeitig muß der Abstand der Durchführungen zum

Anlenkhebel den linearen Hub ermöglichen. Das Ruderservo findet dort im Heckbereich des Rumpfes

Platz, wo es für den Ein- und Ausbau erreichbar ist.

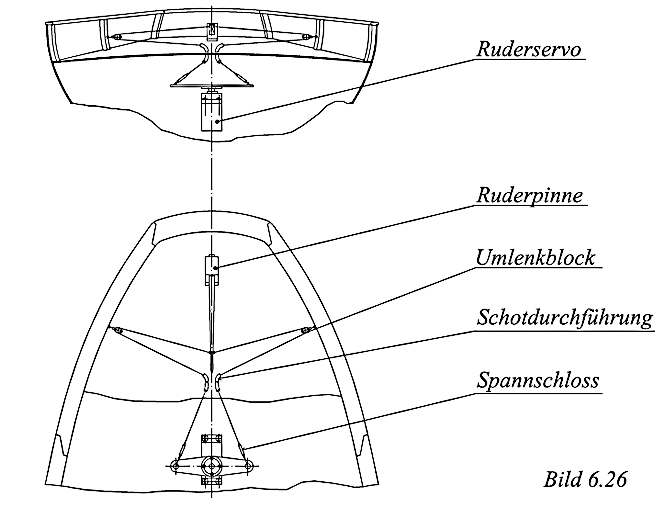

- Das Ruderservo greift über vorgespannte (Stahl?)-Seile auf die Ruderpinne zu (Bild 6.26). Die

Seile müssen über leichtgängige Rollen geführt und umgelenkt werden. Um Wassereinbrüche zu

vermeiden, muß die Seildurchführung durch das Deck möglichst mittschiffs und/oder oberhalb des

Decks ausgeführt werden. Der prinzipbedingte längere Stellweg an der Pinne wird durch einen

(selbst hergestellten) längeren Servoarm erreicht. Zu den Nachteilen dieses Systems zählen neben

dem großen Platzbedarf für das Ruderservo mit dem langen Arm auch die Reibungsverluste durch die

Umlenkungen. Die Optik ist jedoch die eines festgezurrtes Ruders und dadurch sehr vorbildähnlich.

Bild 6.26:

Eine andere Möglichkeit der Ansteuerung eines hinten angesetzten Ruders

sind vorgespannte Seile, über die das Ruderservo auf die Ruderpinne zugreift.

Die Seile werden über leichtgängige Rollen und Rohre umgelenkt bzw, geführt.

|

Bei Modellen von Schiffen mit langem, geraden Kiel ist es eine gängige Praxis, daß diese für

den Fahrbetrieb neben einem Zusatzkiel mit einer Bleibombe auch mit einem steckbaren Ruderaufsatz

versehen werden. Man kann auch das vorbildgetreue "Ausstellungsruder" gegen ein zweckmäßiges

"Fahrruder" tauschen. Bei der Formgebung des steckbaren Aufsatzes beziehungsweise des Fahrruders

sollten alle bisher gegebenen Hinweise bezüglich seiner Form und seines Profils beachtet werden.

Am besten geeignet ist eine nach hinten abfallende elliptische Form (Bild 6.27 "A"), die

auffällig an das Jollenruder aus Bild 6.23 "B" erinnert. Die Form, die oben in Bild 6.27 unter

der Bezeichnung "B" dargestellt ist, sollte dagegen möglichst vermieden werden. Sie ist nicht nur

ein strömungstechnischer Alptraum (durch die herausstehende Spitze entstehen starke

Verwirbelungen, die die Ruderfunktion beeinträchtigen), sondern auch ein Fanghaken, an dem jede

Wasserpflanze hängen bleibt. Beim Modell der Schoneryacht "America" eines Freundes brachte erst

der Umbau des Ruders von der Variante "B" zur Variante "A" eine entscheidende Verbesserung der

Wendigkeit.

Viel Erfolg dabei wünschen

Borek Dvořák

Bernhard Reimann

Bei einem Bauplanmodell muß man also vorerst prüfen, ob ein ferngesteuerter Betrieb des

abgebildeten Modells vom Planautoren vorgesehen war oder ob der vorliegende Bauplan als Vorlage

für ein Standmodell gedacht ist. Im ersteren Fall kann man davon ausgehen, daß das Ruderblatt

modellgerecht vergrößert wurde, im zweiten Fall muß man diese Vergrößerung nach den oben

erwähnten Richtwerten selbst vornehmen. In Bild 6.1 habe ich bei jedem der abgebildeten

Rudertypen die jeweiligen Konturen des vergrößerten Ruderblatts strichpunktiert dargestellt.

Beachten Sie bitte, daß dabei das jeweilige Ruderblatt stets überwiegend entlang seiner Länge

korrigiert wird, die Breite (die Profiltiefe) ändert sich im Vergleich zur Länge nur wenig. Ein

schlankes, tiefgehendes Ruderblatt ist stets effizienter als ein kurzes und breites. Ein anderer

Aspekt ist, daß man bei den Korrekturen am Unterwasserschiff stets versuchen sollte, den

Charakter der ursprünglichen Form (auch wenn etwas verzerrt) beizubehalten.

Bei einem Bauplanmodell muß man also vorerst prüfen, ob ein ferngesteuerter Betrieb des

abgebildeten Modells vom Planautoren vorgesehen war oder ob der vorliegende Bauplan als Vorlage

für ein Standmodell gedacht ist. Im ersteren Fall kann man davon ausgehen, daß das Ruderblatt

modellgerecht vergrößert wurde, im zweiten Fall muß man diese Vergrößerung nach den oben

erwähnten Richtwerten selbst vornehmen. In Bild 6.1 habe ich bei jedem der abgebildeten

Rudertypen die jeweiligen Konturen des vergrößerten Ruderblatts strichpunktiert dargestellt.

Beachten Sie bitte, daß dabei das jeweilige Ruderblatt stets überwiegend entlang seiner Länge

korrigiert wird, die Breite (die Profiltiefe) ändert sich im Vergleich zur Länge nur wenig. Ein

schlankes, tiefgehendes Ruderblatt ist stets effizienter als ein kurzes und breites. Ein anderer

Aspekt ist, daß man bei den Korrekturen am Unterwasserschiff stets versuchen sollte, den

Charakter der ursprünglichen Form (auch wenn etwas verzerrt) beizubehalten.