|

|

ABC für Scale-Modellsegler |

mini-sail e.V.

|

2. Rumpfbau

Die Möglichkeiten des Rumpfbaus sind vielfältig und jede Bauweise bietet andere Vorteile und bringt andere Herausforderungen mit sich. Der Modellrumpf muss keinesfalls aus dem selben Material erstellt werden wie der Rumpf des Originals. Das einzige, was zählt, sind die Segeleigenschaften und der optische Eindruck. Abhängig vom verwendeten Material kann man entweder die GFK-Bauweise, die Styrodurbauweise oder die Holzbauweise wählen.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.1 GFK-Bauweise | -.- |

Die Abkürzug GFK beziehungsweise CFK steht für Glasfaserkunststoffe beziehungsweise für Kohlefaserkunststoffe, manchmal auch allgemein Faserverbundstoffe oder auch Laminat genannt. Dahinter verbirgt sich nichts anderes als Glas-, Kohle- oder Aramidgewebe, das mit einem Polyester- oder Epoxydharz durchtränkt und nach dem Aushärten des Harzes zu einer gleichwohl leichten als auch sehr starren und festen Einheit wird. Dabei kommt die Festigkeit stets vom verwendeten Gewebe, die Aufgabe des Harzes besteht lediglich im Verbinden der einzelnen Fasern miteinander. Die formgebende Funktion übernimmt die Laminierform, die in den meisten Fällen ebenfalls aus GFK besteht. Die Form kann entweder als Negativform oder als Positivform erstellt werden. Bezogen auf unseren Anwendungsfall ist die Negativform stets eine Schale, deren Innenkonturen mit den Außenkonturen des zu erstellenden Rumpfes exakt übereinstimmen. Die Negativform erstellt man auf der Basis eines Urmodells, das mit Trennwachs beschichtet und überlaminiert wird. Die Technologie des GFK-Rumpfbaus durch Laminieren in eine Negativform hat also folgende Stadien:

* den Bau eines Urmodells

* das Erstellen einer Negativform

* und das Laminieren der Rumpfschale(n) in dieser Form.

Ein großer Vorteil dieser Bauweise ist es, ohne nennenswerten Mehraufwand mehrere identische Rumpfschalen anfertigen zu können. Des weiteren haben die so erstellten Rümpfe bei ähnlicher Festigkeit im Vergleich zu anderen Bautechnologien das konkurrenzlos niedrigste Gewicht. Der recht hohe Arbeitsaufwand ist allerdings erst dann gerechtfertigt, wenn mehrere Rümpfe benötigt werden.

Eine andere Möglichkeit der GFK-Bauweise besteht im Laminieren auf eine Positivform, also direkt auf das Urmodell, das um die Wandstärke der Laminatschicht kleiner angefertigt werden sollte. Gegenüber der Arbeit mit einer Negativform werden bei diesem Verfahren deutlich schlechtere Oberflächen und höhere Gewichte der so erstellten Rümpfe erzielt, der Bauaufwand ist allerdings nicht so hoch.

Dennoch ist bei Anfertigung eines einzelnen Rumpfes die GFK-Bauweise (egal ob mit Positiv- oder mit Negativform) stets arbeitsintensiver als die Holzbauweise. Da man üblicherweise im Modellbau keine Serienproduktion der Modellrümpfe anstrebt, wird die GFK-Bauweise nicht weiter erläutert.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.2 Styrodurbauweise | -.- |

Diese Bauweise ist eigentlich eine abgewandelte Art der GFK-Bauweise mit Positivform. Auch hier wird ein Urmodell erstellt, allerdings fast ausschließlich aus Styrodur (eine feinporige Art von Schaumpolystyrol). Der Hauptunterschied besteht darin, dass man eine Serienherstellung erst gar nicht anstrebt. Das Urmodell wird hierbei also nicht mit Trennwachs behandelt, sondern direkt mit GFK beschichtet. Der Styrodurkern kann entweder auf Dauer im Rumpf belassen werden (bei ausreichendem Volumen von Styrodur sind dann solche Modelle unsinkbar) oder man bricht ihn aufgrund einer Gewichtseinsparung nach dem Aushärten des Laminats heraus.

Diejenigen Modellbaukollegen, die die Styrodurbauweise ausprobiert haben, berichten vom schnellen Baufortschritt und äußern sich insgesamt sehr positiv über diese Art, Modellrümpfe zu bauen. Eine sehr gute detaillierte Anleitung zur Styrodurbauweise findet man auf der Webseite der Swiss Minisail (www.minisail.ch) im Abschnitt „Werft“ unter „Rumpfbau“.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.3 Holzbauweise | -.- |

Die Holzbauweise ist die klassische Art, Modellrümpfe zu erstellen und hat einige Abwandlungen. So kann man entweder die Kiel-oben-Bauweise wählen oder einen Modellrumpf auf Kiel legen, die Spanten können im fertigen Rumpf verbleiben oder herausgebrochen werden, der Rumpf kann entweder naturbelassen (mit Klarlack behandelt) bleiben oder mit Farbe gestrichen werden. Abhängig von diesen Varianten kann es größere oder kleinere Unterschiede in der Bauweise geben. Die im Weiteren beschriebenen Maßnahmen beziehen sich auf die Gaffelketsch „Marie“ (das Schiff hieß übrigens im Original „Karin“) nach einem Plan von Max Oertz aus dem Jahr 1924. Sie haben natürlich auch für andere Modelle ihre Gültigkeit.

Nach dem Erwerb des Bauplanes muss man sich vor allem erst einmal einige Zeit mit den Planbögen befassen. Es ist wichtig, ein Gesamtverständnis für das Modell zu entwickeln. Borek Dvo?ák, Minisailor und Mitautor, hat mir einmal gesagt: „Man muss Dich nachts wecken können, Dir ein Detail des Schiffes nennen und Du musst es zeichnen können.“ Nun, ganz so ist es nicht, trifft aber den Kern. Es ist unumgänglich, ein Gesamtverständnis für das Modell zu entwickeln. Dies erreicht man eben nur durch intensives Studieren und vor allem Verstehen der Pläne.

Halten Sie sich immer vor Augen, dass es außer den gezeichneten Plänen, eventuell vorhandenen Fotos des Originals und die Hilfe durch andere Modellbauer nichts gibt, woran Sie sich orientieren können. Daher ist es wichtig, alle Planbögen zu kennen und verstanden zu haben. Denn nur so werden die Zusammenhänge klar und Sie sind in der Lage zu erkennen, welche Auswirkungen die aktuelle Arbeit auf den späteren Weiterbau haben wird.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.4 Grundsätzliche Überlegungen vor dem Beginn | -.- |

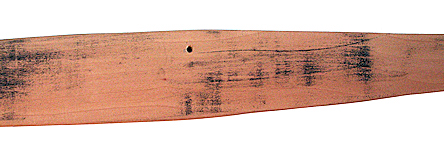

Bevor wir uns an die Umsetzung der Pläne machen, müssen die für den Bau zu verwendenden Hölzer ausgewählt werden. Dabei greifen die praktischen und die ästhetischen Gesichtspunkte ineinander. Vom Praktischen her sollten Sie für die Beplankung eines später mit Farblack gestrichenen Rumpfes möglichst leichte und gut zu verarbeitende Hölzer auswählen, wie zum Beispiel Abachi oder Rotzeder. Balsaholz sollte jedoch vermieden werden, weil es viel zu weich ist. Trotz einer GFK-Beschichtung weisen Balsarümpfe eine unpraktikabel geringe Druckfestigkeit auf, und jeder Stoß (z.B. bei zufälligem Kontakt mit einem anderen Modell oder auch beim Transport im Auto) hat eine Delle in der Bordwand zur Folge. Auch stark ölhaltige Hölzer (z.B. Teak) sind problematisch, weil man sich nie sicher sein kann, ob beim späteren Lackieren der Lack wirklich tief in das Holz eindringt und das Holz dauerhaft vor Verwitterung schützt. Bei den später am Modell sichtbaren, nur mit Klarlack behandelten Hölzern orientiert man sich am besten an der Holzauswahl des Vorbilds. Das bereits erwähnte Teak, das bei Yachten häufig für die Decksbeplankung verwendet wurde, kann man durch ausgesuchte Nussbaumleisten ersetzen.

Ob und in wie fern Sie sich bei der Farbgebung und bei der Holzauswahl an die Vorgaben des Vorbilds halten, ist eine Frage Ihrer Modellbauphilosophie und Ihres Geschmacks. Persönlich bin ich der Meinung, dass man durchaus eine gefühlvolle (!) Änderung durchführen kann. Wenn ich der Eigner des Vorbilds wäre, würde ich das Schiff in seinem Erscheinungsbild wahrscheinlich meinem Geschmack anpassen (das tun übrigens die meisten Eigner). Also kann ich doch solche Änderungen auch beim Modell durchführen.

Allgemeine Hinweise zur Farbgebung können kaum gegeben werden. Viele Arbeitsschiffe waren dunkel (schwarz) und viele Yachten weiß gestrichen, es gibt aber zu viele Ausnahmen, um das soeben Gesagte als Regel betrachten zu können (außerdem sind 99,9% der bis heute erhaltenen Arbeitsschiffe zu Fahrtenyachten geworden). Darüber hinaus wechselten alte Segelschiffe im Laufe der Jahrzehnte oftmals ihre Eigentümer und wurden deren Geschmack entsprechend mehrmals umgebaut. Sollten also keine Angaben zur Farbgebung vorliegen, so kann man sicherlich an das zuletzt Gesagte anknüpfen und sich nach dem eigenen Geschmack richten. Wichtig ist bei einem vorbildähnlichem Modell eigentlich nur, die Farbgebung glaubhaft zu wählen.

Optisch sehr schön wirken naturbelassene klarlackierte Rümpfe mit sichtbarer Holzoberfläche. Falls Sie sich für eine solche Optik entscheiden, sollten Sie zusätzlich auch auf die Maserung der ausgewählten Hölzer achten. Da ein Modell eine maßstäbliche Verkleinerung seines Originals ist, sollte für einen einwandfreien optischen Eindruck auch die Maserung entsprechend feiner sein. Dieses Bestreben hat natürlich bei bestimmten Holzarten (z.B. bei Eiche oder bei Mahagoni) recht enge Grenzen. Erfahrene Modellbauer mit überdurchschnittlich gut ausgestatteter Werkstatt sägen daher ihre Planken aus heimischen Holzarten selber, und verwenden dafür statt Bohlen aus dem Baumstamm das Holz der Äste, das eine feinere Maserung aufweist.

Jetzt ist etwas Abstraktionsvermögen und Phantasie gefragt, denn man muss sich das fertige Modell in den Farben der gewünschten Hölzer vorstellen. Ein Rumpf aus Eiche beziehungsweise entsprechend gebeiztem Holz wird in der Regel dunkler als einer aus Buche. Die Farbe des Decks sollte entsprechend mit der des Rumpfes harmonieren, gleiches gilt für die Aufbauten und Masten. Wer weitere Akzente setzen möchte, zum Beispiel mit andersfarbigen Handläufen oder Laibungen bei den Aufbauten, muss auch hier darauf achten, dass die Zusammenstellung ein gefälliges, glaubhaftes Bild ergibt und das Segelschiff später nicht wie eine Patchwork-Landschaft aussieht. Hilfreich ist es hierbei, sich Fotos entsprechender Schiffe anzusehen oder einen Besuch im nächsten Yachthafen einzuplanen.

Letztendlich jedoch muss Ihnen das Modell später gefallen, auch wenn dabei Abweichungen vom Original entstehen. Meine „Marie“ etwa besitzt einen Rumpf aus Birnbaumholz, da mir die helle, warme Farbe des Holzes gefiel, ich kein dunkles Schiff haben wollte und das Modell auch nur mit Klarlack lackiert werden sollte.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.5 Klebstoffe | -.- |

Dieses Thema wurde bereits im Kapitel 1.5.4 ausführlich behandelt. An dieser Stelle sei daher nur noch einmal auf die Tatsache hingewiesen, dass ein Modellsegelschiff während seiner Fahrzeit wesentlich mehr vom Wasser beansprucht wird, als man es womöglich von Motorbootmodellen kennt. Es ist keine Ausnahme, dass ein Modellsegelboot bei entsprechender Windstärke und Wellengang innerhalb weniger Minuten bis zur Mastspitze nass wird. Bezogen auf die Klebstoffauswahl bedeutet dies, dass man entweder wasserfeste Kleber verwenden oder – z.B. bei Klebeverbindungen mit Sekundenkleber – zumindest die Klebestelle mit geeignetem Lackauftrag dauerhaft schützen muss.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.5 Lacke | -.- |

Es gibt unzählige Lacke, mit denen man Modellsegelschiffe behandeln kann, und jeder Lack wiederum erwartet eine spezielle Handhabung. Wir möchten an dieser Stelle nicht auf die Methoden des Lackierens eingehen, sondern lediglich Grundlagen vermitteln. Wer ein Holzschiff baut, wird es in der Regel mit Klarlack behandeln, um die Schönheit des Modells nicht zu schmälern. Um sein Segelschiff später dauerhaft gegen Nässe und Feuchtigkeit immun zu machen, sollte man JEDES Detail mindestens acht mal lackieren. Damit durch so viele Lackschichten die ggf. vorhandenen kleinen Details und die Holzstruktur plastisch erhalten bleiben, ist das Arbeiten mit einem stark verdünnten Lack angesagt. Ein positiver Nebeneffekt der Verwendung von verdünntem Lack ist, dass die Gefahr der Nasenbildung dabei wesentlich geringer ist. Zwischen jedem Lackauftrag muss die vorherige Schicht auf jeden Fall immer ausreichend lange trocknen (bis zu mehreren Stunden), bis nach vorherigem Anschleifen der alten Schicht eine neue aufgetragen werden kann.

Bestens bewährt haben sich für die Behandlung der hölzernen Modellteile die Polyurethan-Einkomponentenharze G4 und G8 (Hersteller: Voss-Chemie) bzw. Polyurethanlacke, wie z.B. der UNI-Siegel von der Firma Janssen. Im Kapitel 1.5.5 haben wir die Eigenschaften und die Verarbeitung dieser Harze und Lacke bereits beschrieben.

Die so genannten 2K-Lacke bestehen wie die entsprechenden Klebstoffe aus einem Basislack und Härter, wobei man sich möglichst genau an die Angaben der Hersteller halten sollte. Während bei Zugabe von zu wenig Härter die Lackoberfläche später einfach nicht trocket, bewirkt eine zu große Härterzugabe eine spröde Lackoberfläche, die bereits nach wenigen Einsätzen oder bei geringsten Stößen aufbricht und dem Wasser seinen Weg zum rohen Holz ebnet.

Bei der Arbeit mit 2K-Lacken ist ein zügiges Arbeiten vonnöten, da sie sehr schnell antrocknen. Streicht man erneut mit dem Pinsel darüber, hinterlassen selbst die besten Pinsel feine Linien in der Lackoberfläche, die immer sichtbar bleiben. Bei Zwischenschichten ist dies nicht ganz so schlimm, da hier ja stets wieder mit feinem Schleifpapier (300er Körnung) geschliffen wird, bei der letzten Lackschicht ist es fatal.

Bei der Wahl der Pinsel kommen grundsätzlich nur beste Qualitäten in Frage, da man nicht ständig ausgelöste Borsten aus der frischen Lackschicht herausholen will. Solide Einfassungen der Borsten aus Rosshaar oder Rotmarder beispielsweise kennzeichnen gutes Werkzeug. Am besten ist es, wenn Sie sich einmal im Künstlerbedarf umsehen.

Nichts ist so gut wie eine aufgespritzte Lackschicht. Wer in der glücklichen Lage ist, über einen Kompressor zu verfügen, wird die 2K-Lacke natürlich mit einer feinen Spritzpistole auftragen. Selbst der beste Maler kann mit seinem Pinsel nicht so gleichmäßig arbeiten, wie der Strahl einer guten Pistole. Bei diesem Verfahren ist jedoch immer zu bedenken, dass viel Platz für eine Spritzkabine benötigt wird. Abkleben der Umgebung reicht nicht, denn der feine Lackstrahl findet immer einen Weg an der Abdeckfolie vorbei und landet immer da, wo ihn die Dame des Hauses garantiert sofort entdeckt.

Auch beim Lackieren jedes auch noch so kleinen Teils gilt der Grundsatz: Eile mit Weile! Schließlich ist der Lackauftrag auf einem fertig gestellten Werkstück der letzte Handgriff und hat entscheidenden Einfluss auf den Gesamteindruck Ihres Modells.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.7 Das Spantengerüst | -.- |

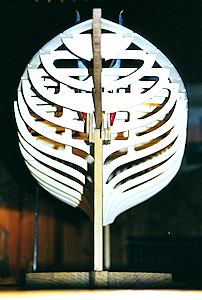

Fast jeder Holzbootsbau beginnt mit der Herstellung des Spantengerüstes. Es bildet den filigranen formgebenden Grundkörper für die Planken, die zum Erreichen der erforderlichen Festigkeit und Steifigkeit später mit in Epoxydharz getränktem Glasfasergewebe überzogen werden.

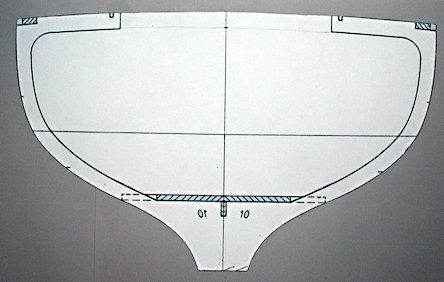

Die erste Hürde, die sich beim Studieren der Baupläne ergibt, liegt darin, dass viele Dinge nur jeweils zur Hälfte gezeichnet sind. Dies fängt bei den Spanten an, geht über Bodenbretter, Totholz oder Kiel und erstreckt sich bis in die Details auf dem Deck. Und hier gleich noch eine wichtige Sache: Gewöhnen Sie sich von vornherein an, die „Vokabeln“ des Bootsbaus zu lernen. Dies erleichtert vor allem die Problembeschreibung gegenüber anderen Modellbauern, wenn diese um Rat gefragt werden. Gleichermaßen steigt es das Verständnis beim Lesen einschlägiger Fachliteratur des „richtigen“ Bootsbaus. Denn in den Lehrbüchern für angehende Bootsbauer finden sich so manche wertvolle Hinweise für den Bau unserer Modelle.

Der Rumpf der „Marie“ besteht im wesentlichen aus den Spanten, dem Rückgrat bestehend aus den beiden Steven, dem Kielfüllstück und Kielschwein, dem Balkweger sowie der Kielgrundplatte, an welche später das Totholz angeschraubt und angeklebt wird (Bild 2.1).

Grundsätzlich benötigt man für die Konstruktion des Spantengerüstes den Planbogen mit der Seitenansicht des Rumpfes, dem Kielschwein und dem Balkweger, das Blatt mit der Gesamtübersicht der Spanten sowie die 1:1-Zeichnungen der einzelnen Spanten. In der Regel sind alle Pläne im Baumaßstab 1:1 gezeichnet, so dass Maße direkt von der Zeichnung übernommen werden können und müssen. Bevor Hand an das erste Stück Sperrholz gelegt wird, sollte man einige Zeit mit dem Studium dieser Pläne verbringen. Die Seitenansicht des Rumpfes wird nun die wichtigste Unterlage. Aus ihr lassen sich alle notwendigen Informationen ablesen, Maße entnehmen und Schablonen anfertigen.

Von diesem Planbogen sollte man sich zuerst am besten fünf Kopien 1:1 anfertigen lassen, was jeder größere Copyshop vornehmen kann. Warum so viele Kopien? Während des Rumpfbaus wird eine Kopie zum Verkleben des Rückrats benötigt und aus einer weiteren Kopie des Planes schneiden Sie verschiedene Schablonen aus. Weitere Schablonen lassen sich später dann leichter aus einer unberührten Kopie anfertigen, die vierte Version wird in der Regel zum neuen Original und die fünfte Kopie ist sozusagen „Reserve“.

Die Kopien sollten möglichst auf einem Digitalkopierer entstehen. Anschließend müssen diese mit dem Original verglichen werden. Meistens ist es leider so, dass die Kopie geringfügig größer ist als der Originalplan; bei meinem Modell sind es immerhin zwei Zentimeter. Mag die Differenz zum Originalplan auch gering erscheinen, reicht sie aus, damit Spanten etwa nicht mehr in die Aussparungen des Balkwegers passen. In einem solchen Fall sollte daher das Original im Ordner verschwinden und eine der Kopien zum „Arbeitsoriginal“ deklariert werden. Ausschließlich von diesem neuen Original werden ab sofort die Maße für den weiteren Rumpfbau abgenommen.

| 2.7.1 Spanten |

Die einzelnen Spanten finden sich jeweils einzeln zur Hälfte gezeichnet auf mehreren Blättern im Maßstab 1:1. Aus diesen Halbansichten muss man sich zuerst jeden Spant konstruieren. Hierzu gibt es zwei recht praktikable Möglichkeiten: gespiegelt kopieren oder mit einem Computer scannen, in einem Bildbearbeitungsprogramm per Mausklick spiegeln und ausdrucken.

| 2.7.1.1 Herstellen der Papierschablonenz |

Ohne Computerarbeit muss jedes Blatt viermal kopiert werden, um jeweils die beiden Hälften eines Spants in zweifacher Ausfertigung zu erhalten. Dabei ist es sinnvoll, die senkrechte Linie, welche beide Spanthälften voneinander trennt, nach unten zu verlängern sowie mit Hilfe eines Geodreiecks wirklich rechtwinklig eine Waagerechte zur Unterkante des Spants sowie in Höhe der Konstruktionswasserlinie nachzuziehen. Auf diese Weise können Sie später ein Geodreieck an das Fadenkreuz legen, um die korrekte, senkrechte Lage des einzelnen Spants nachzuprüfen. Anschließend werden jeweils zwei zusammengehörende Kopien so aneinandergeklebt, dass sich immer ein vollständiger Spant ergibt. Das Fadenkreuz hilft bereits jetzt schon bei der Justage. Hier gilt es, akkurat zu arbeiten, denn ist der Spant nicht symmetrisch, gibt es beim späteren Straken (richten und bearbeiten der Spantenumrisse zum Erzielen einer gleichmäßigen Rumpfkontur) eine Menge zusätzlicher Arbeit.

Zudem ist noch unbedingt die an jedem Spant angegebene Konstruktionswasserlinie jeweils rechts und links auf das Papier und anschließend auf das Holz zu übertragen. Beim Zusammenbau des Spantengerüstes leistet diese Markierung wertvolle Hilfen beim Ausrichten des Gerippes und ist obendrein die einzige Hilfe, um einen Spant in der Waagerechten auszuloten.

Wer Computer und Scanner sein Eigen nennt, kann jeweils die Hälften der Spanten scannen und mittels eines Bildverarbeitungsprogramms, beispielsweise Photoshop, jeweils ausschneiden, spiegeln und wieder aneinanderfügen. Der Scanner sollte auf Strich- und Schwarz/Weiß-Abtastung (1 Bit Schwarzweißgrafik) gestellt werden. Anschließend druckt man die jeweiligen Spanten komplett aus, wobei hierfür ein normaler Tintenstrahlrucker ausreicht. Ein Laserdrucker produziert jedoch schärfere Kanten und eröffnet zusätzlich die Möglichkeit der Übertragung der Spantkonturen mittels Aufbügeln auf das Holz.

Bild 2.3:

Bild 2.3:Es ist ratsam, beim Aufbau des Spantengerüstes eine Leiste von ca. 5 x 10mm genau in der Mittellinie des Decks (also der Spanten) als Montagehilfe anzubringen. Diese Leiste wird jedoch vorerst nicht verklebt, da sie bei der späteren inneren Beschichtung mit Epoxydharz und Glasfasergewebe stören würde. Zu diesem Zweck konstruieren Sie zunächst allen Spanten ohne Decksbalken zeichnerisch diesen wieder an. Es empfiehlt sich, dieses zusätzliche Stück schraffiert zu zeichnen. So ist es zum gegebenen Zeitpunkt leichter zu identifizieren, denn an den betreffenden Stellen muss der Steg ja wieder entfernt werden. Bitte nicht vergessen, diese Schraffuren auch auf das Sperrholz zu übertragen. Nun wird in jeden Spant oben genau in der Mitte ein Ausschnitt von 5 x 10mm für die Leiste angezeichnet (Bild 2.3).

| 2.7.1.2 Übertragen der Schablone auf das Holz |

Alternativ hierzu lassen sich Vorlagen auch mittels Pauspapier oder durch Aufbügeln auf das Sperrholz übertragen. Beim Aufpausen müssen Pauspapier und Spantvorlage absolut verrückungsfrei fixiert werden und es ist darauf zu achten, mit der Hand möglichst wenig auf der Transferfläche „herumzurutschen“. Ansonsten kann es passieren, dass die eigentlichen Umrisse durch „Geschmiere“ nicht mehr zu erkennen sind. Für das Aufbügeln muss die Vorlage entweder aus dem Kopierer stammen oder sie muss mit einem Laserdrucker ausgedruckt sein. Kopien aus einem Tintenstrahldrucker können auf diese Weise nicht verwendet werden. Die Vorlage ist mit der Bildseite nach unten auf das Holz zu legen, gegen Verrutschen zu sichern und dann mit einem Bügeleisen zu erwärmen. Durch die Erwärmung wird der Toner wieder „weich“ und wird entsprechend auf das Holz übertragen.

| 2.7.1.3 Die einzelnen Spanten |

Die Innenkontour lässt sich am einfachsten „prickeln“. Dabei setzt man in kleinen Abständen entlang der Linien jeweils einen Nadelstich, der die Umrisse „nachzeichnet“. Diese Stahlnadeln gibt es auch in Modellbauläden von der Firma Krick. Sie sind ursprünglich zum Anheften der Planken beim Verkleben auf dem Spantengerüst gedacht. Bequemer geht es allerdings mit einer richtigen „Prickelnadel“, die es in vielen Bastelläden zu kaufen gibt. Es handelt sich um einen Holzschaft, in den eine feine Stahlspitze eingelassen ist. Durch Verbinden der einzelnen Punkte nach dem Abheben der Schablone erhält man eine saubere Linie, deren Genauigkeit abhängig von der Anzahl der gesetzten Punkte ist. Bei Rundungen sollte man mehr Punkte setzen (Bild 2.5).

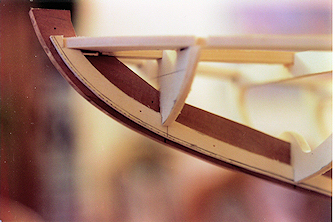

Der Abstand der Innenkontur von der Außenkontur sollte so gewählt werden, dass man später beim Beplanken die Leisten mit modifizierten Wäscheklammern fixieren kann (Bild 2.6). In der Praxis hat sich ein Abstand von ca. 10 bis 12 mm gut bewährt.

Um die Ausschnitte für Leisten und Kielhölzer, also rechteckige Aussparungen zu markieren, genügt es, jeweils die Eckpunkte mit einem Nadelstich anzukörnen. Diese Punkte brauchen anschließend nur noch mit geraden Linien verbunden zu werden.

Abschließend ist es ratsam, sämtliche Kanten und Flächen der Spanten mit 240er Schleifpapier leicht (!) abzuschleifen, da man hier später nur noch bedingt herankommt. Achtung: Die schmalen Außenflächen der Spanten nicht stark schleifen, denn damit werden Linie und Umfang des Spants verändert. Es geht nur darum, eventuelle Grate abzutragen. An den Innenkanten und seitlichen Flächen ist es jedoch unkritisch, wenn hier einmal fester geschliffen wurde.

Auf jeden Spant ist die entsprechende Positionsnummer aus dem Bauplan zu schreiben, was den Zusammenbau erheblich vereinfacht. Sobald Sie einen Spant fertig gestellt haben, sollte dieser mit dem Bauplan verglichen werden. Dazu legen Sie ihn an der entsprechenden Stelle der Seitenansicht des Rumpfes auf den Plan und prüfen, ob Ober- und Unterkante sowie die Wasserlinie und die Tiefe des unteren Ausschnitts ihres Werkstücks mit der Zeichnung übereinstimmen (Bild 2.7). Sind auf diese Weise alle Spanten hergestellt, können Sie die Arbeit an einem sicheren Ort lagern, denn nun geht es an die Herstellung des Schiffsrückgrats.

| 2.7.2 Rückgrat |

Als Rückgrat des Schiffes bezeichne ich das durchlaufende Holzstück vom Bug bis zum Heck. Auf ihm ruhen sämtliche Spanten, finden Masten sowie Ruder Halt, und hier wird auch das Totholz befestigt, an dem später der Ballastkiel hängt. Ihm kommt also im wahrsten Sinne des Wortes eine tragende Funktion zu. Gleichzeitig ist die Unterkante des Rückgrats vom Heck bis zum Kiel sowie vom Kiel bis zum Bug später sichtbar, es sei denn, Sie bringen eine zusätzliche Kielleiste an. Aus diesen Gründen ist bei der Herstellung besondere Sorgfalt angebracht, soll das Modell doch später einmal gut segeln und schön aussehen.

Leider kann man dieses Rückgrat nicht einfach aus einem Stück fertigen, da es zu instabil würde und den Belastungen während der Fahrt nicht gewachsen wäre. Ein anderer Aspekt ist die Optik. Da die Unterkante des Rückgrats in weiten Bereichen sichtbar ist, sollte hier kein Hirnholz zum Vorschein kommen.

Als Hirnholz bezeichnet man die bei einem Schnitt quer zur Faserrichtung des Holzes entstehende Schnittfläche, die manchmal recht unansehnlich ist. Nehmen Sie zur Verdeutlichung einfach eine beliebige Leiste und sehen sich die obere oder untere Stirnseite an und vergleichen diese mit der Längsseite, an der das Holz schön und gleichmäßig aussieht - und genau diese Fläche wollen wir auch im besagten Schiffsbereich haben.

Zu diesem Zweck muss das Rückgrat zunächst zeichnerisch auf dem Bauplan in geeignete Segmente „zerlegt“ werden. Dabei müssen wir einerseits darauf achten, dass sich die Segmente immer längs zur Faserrichtung des Holzes schneiden lassen. Andererseits sind die Stücke so zu wählen, dass Trennstellen nicht in stark beanspruchten Bereichen wie beispielsweise unterhalb des Mastfußes oder in der Bohrung für den Rudersteven liegen (Bild 2.8).

Um eine höhere Festigkeit der Verbindungen zu erzielen, sollten die Trennstellen nicht senkrecht sondern stets schräg verlaufen. Es ist sinnvoll, das unterste Segment, an dem später Bodenplatte, Totholz und Kiel befestigt werden, als ein Stück auszuführen und mit der Segmentierung erst jeweils an den ansteigenden Teilen zu Bug und Heck zu beginnen. Ist die Unterteilung festgelegt, schneidet man die einzelnen Teile aus dem Plan aus und legt diese anschließend als Papierschablone auf das entsprechende Holz. Man sollte die Teile so auf dem Holzzuschnitt anordnen, dass die jeweilige Längsseite des Segments parallel zur Faserrichtung liegt. Anschließend werden die einzelnen Segmente sehr sauber und genau ausgesägt. Am besten geht dies mit einer Dekupiersäge, für alle geraden Schnitte ist auch eine kleine Kreissäge dienlich. Wer keinen Zugriff auf diese Maschinen hat, kann auch mit einer Stich-, Bügel- oder Laubsäge arbeiten.

Um ein sauberes Rückgrat zu erhalten, müssen die einzelnen Segmente möglichst spaltfrei aneinander passen. Dies erreicht man grundsätzlich durch Schleifen und Feilen der beiden jeweiligen Stoßflächen. Grundsätzlich ist hierbei mit äußerster Sorgfalt und Vorsicht vorzugehen, denn allzu schnell verwandelt sich die waagerechte Fläche in eine schiefe Ebene. Die möglichen Abweichungen von einer planen Oberfläche ermitteln Sie am einfachsten durch Anlegen eines Anschlagwinkels an die Längsseite des Werkstücks, so dass ein Schenkel des Winkels auf der Schnittfläche liegt. Nun halten Sie beides gegen eine Lichtquelle und prüfen, ob sich zwischen Werkstück und Winkel ein Spalt respektive Licht zeigt. Ist dies nicht der Fall, fahren Sie mit dem Winkel langsam weiter an dem Werkstück entlang und führen die Prüfung für die gesamte Fläche durch.

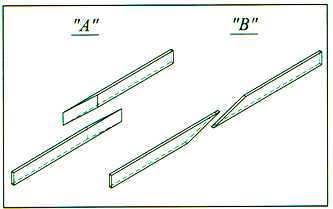

Sobald nun alle Einzelteile des Rückgrats wieder schlüssig zusammenpassen, werden die Segmente auf einer absolut ebenen Unterlage auf einer Kopie des Bauplans zusammengelegt und der Verlauf der Konturen sowie die Passgenauigkeit kontrolliert. Ich verwende meistens eine Glasplatte, die ich auf einen Tisch lege (Bild 2.9A). Stimmt alles, erfolgt die Verklebung der Segmente unter Zuhilfenahme von Epoxydharzkleber oder von wasserfestem Weißleim. Damit sich das Gebilde nicht verzieht und etwa nicht nach oben wölbt, ist es empfehlenswert, das Ganze bis zum Abbinden des Leims zu beschweren.

Sobald der Klebstoff getrocknet beziehungsweise ausgehärtet ist, müssen noch die Positionen der Spanten vor dem Abtrennen von der Papierunterlage auf das Holz übertragen werden (Bild 2.9B), gleiches gilt etwa für die Positionen des Masts oder der Masten, die meistens durch entsprechende Aussparungen im Rückgrat gekennzeichnet sind (Bild 2.9C). In Bild 2.9D ist noch einmal detailliert zu sehen, wie die Spantenlinien auf das Holz übertragen werden, in diesem Falle habe ich auch gleich den Verlauf für das spätere Loch des Ruderkokers auf das Rückgrat gezeichnet. Diese kleine Mehrarbeit erleichtert nicht nur den Zusammenbau des Spantengerüsts, sondern erlaubt auch die permanente Kontrolle des korrekten Sitzes der einzelnen Spanten. Außerdem können Sie so sicher sein, dass ihr Rückgrat auch tatsächlich den Vorgaben des Bauplans entspricht. Denn schleichen sich schon hier Fehler ein, summieren sich diese am Spantengerüst bereits negativ. Ist auch diese Arbeit erledigt, halten wir das recht stabile Rückgrat des zukünftigen Modells in der Hand.

Bild 2.10: Durch das Tuschieren einer plan zu bearbeitenden Fläche lassen sich auf einfache Weise Unebenheiten erkennen und durch vorsichtiges Beiarbeiten mit entsprechenden Werkzeugen beseitigen. |

| 2.7.2.1 Bohren des Lochs für den Ruderkoker |

Bevor jedoch mit dem Rückgrat weiter gearbeitet wird, sollten alle erforderlichen Bohrungen wie zum Beispiel für die Ruderachse angezeichnet und eingebracht werden. Ist erst einmal das Spantengerüst verklebt, gestalten sich diese Arbeiten wesentlich schwieriger.

Zunächst entnehmen wir dem Bauplan die genaue Position der späteren Ruderachse. Wer, wie zuvor beschrieben, bereits den Verlauf auf das Rückgrat gezeichnet hat, ist jetzt fein raus. Falls dies vergessen wurde, ist jetzt dem Bauplan der entsprechende Neigungswinkel zu entnehmen und mit Hilfe einer Linie jeweils links und rechts des Rückgrates anzuzeichnen. Nun spannt man das Rückgrat unter Zuhilfenahme von Schutzbacken so in einen Schraubstock, dass die angezeichneten Hilfslinien senkrecht stehen. Dies kann man mit Hilfe einer kleinen Wasserwaage sowie eines Stuhlwinkels genau ermitteln. Dazu dient der Stuhlwinkel quasi als Anschlagslineal, dessen langen Schenkel Sie an die Hilfslinie anlegen. Dann wird die kleine Wasserwaage auf den waagerechten kurzen Schenkel des Winkels gelegt. Nun bringt man das Rückgrat durch leichtes Klopfen so lange in Position, bis die Blase der Wasserwaage genau in der Mitte steht. Während der Lagekorrektur dürfen die Backen des Schraubstocks nur so weit angezogen sein, dass das Rückgrat gerade noch klemmt, ohne herunterzufallen. Ist die richtige Position erreicht, zieht man den Schraubstock wieder etwas an.

Wer im Besitz einer Ständerbohrmaschine oder eines Bohrständers ist, spannt das Rückgrat wie oben beschrieben in den Bohrmaschinenschraubstock und bohrt nun vorsichtig ein senkrechtes Loch in das Holz. Dabei sollten Sie, wie bei fast allen Löchern größeren Durchmessers, mit einem Bohrer kleinen Durchmessers beginnen und dann in kleinen Schritten weiter aufbohren. Doch auch wer über keine Bohreinrichtung verfügt, kann solche Löcher sehr exakt frei Hand bohren. Allerdings ist hierzu eine permanente Kontrolle der Arbeit vonnöten und es kann nicht „in einem Stück“ durchgebohrt werden.

Ich setze zunächst immer erst ein 1 Millimeter starkes und nur etwa zwei bis fünf Millimeter tiefes Loch. Dann stecke ich hier den aus der Maschine ausgespannten Bohrer hinein und kontrolliere von allen Seiten, ob sich der Bohrer mittig im Werkstück und lotrecht zu meiner Hilfslinie befindet. Ist dies der Fall, bohre ich im gleichen Verfahren ein wenig tiefer. Sollte der Bohrer von der Ideallinie abweichen, lässt sich der Fehler durch Schräghalten der Bohrmaschine (ich verwende übrigens fast immer einen leichten Akkuschrauber) problemlos korrigieren. So taste ich mich Schritt für Schritt weiter, bis die Bohrung sauber in das Holz eingebracht ist.

Das Vorbohren mit dem kleinen Bohrer hat den Vorteil, dass sich Korrekturen nicht negativ auf das Endergebnis auswirken und die folgenden, größeren Bohrer haben eine gute Führung. Das Ganze beansprucht zwar deutlich mehr Zeit als die Verwendung einer Ständerbohrmaschine, führt jedoch zu dem gleichen, akkuraten Ergebnis.

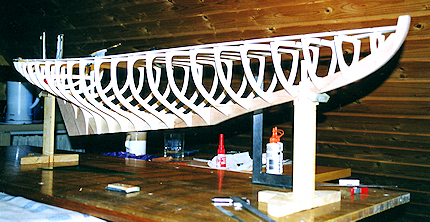

Jetzt wird es spannend. Hat das Spantengerüst bereits während der einzelnen Arbeitsschritte Gestalt angenommen, wird es nun bald zusammengesetzt. Damit die Spanten auf dem Rückgrat hinreichend Halt finden, haben wir in jeden Spant Aussparungen eingearbeitet. Nun wird jeder Spant probeweise an seine Position gesteckt und die restlichen Anpassungen vorgenommen. Er sollte sich einerseits gut aufstecken lassen, andererseits stramm auf dem Rückgrat aufsitzen. Optimalerweise sollte das Spantengerüst nach dem Zusammenstecken seiner Teile stehen bleiben können ohne zu zerfallen. Als letzter Teil des Spantengerüstes ist nun noch der Balkweger herzustellen.

| 2.7.3 Balkweger |

Es kommt jetzt darauf an, Bug und Heck sowie die Mittellinie sehr genau zu justieren, damit die Symmetrie nicht verloren geht. Ist das Papier dann erneut auf dem Holz befestigt, kontrolliert man mit Hilfe des Zirkels, ob die Kreuzungspunkte der Spanten mit dem Balkweger auf beiden Seiten identisch sind. Die Übertragung der Konstruktionspunkte erfolgt wieder mit der Prickelmethode, also mit einer Nadel.

Den Balkweger kann man sehr gut mit einer Stichsäge aus der Platte aussägen. Es empfiehlt sich, zunächst die äußeren Umrisse auszusägen und sich danach an den inneren Bereich zu begeben. Auf diese Weise bleibt das Teil formstabiler und bricht nicht. Zur Sicherheit sollte der Sägeschnitt ein wenig von der eigentlichen Außenlinie entfernt erfolgen. So bleibt ein kleiner Fehler ohne Bedeutung, und aufgrund des weichen Materials lassen sich die Überstände später leicht mit Hilfe von Schleifpapier und Schleifklotz wegarbeiten.

Die Aussparungen für die Schanzkleidstützen sägt man am besten mit einer kleinen Bügelsäge aus. Es geht auch mit der Laubsäge, doch lässt sich die Bügelsäge aufgrund des breiteren Blattes besser führen und läuft nicht so schnell aus ihrer Spur. An dieser Stelle darf ausnahmsweise etwas weniger genau gearbeitet werden, denn die Öffnungen müssen nach dem Verlegen des Decks noch einmal von oben (dieses mal allerdings hochgenau!) durch die Decksplanken bzw. durch den Wassergang durchbrochen werden. Bild 2.11 zeigt den fertigen Balkweger aufgelegt auf das Rückgrat der Marie.

Die Schablone für den Balkweger sollten Sie übrigens gut aufbewahren, denn sie lässt sich später zur Herstellung des Sperrholzdecks und des Wassergangs noch einmal hervorragend verwenden.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.8 Zusammenbau des Spantengerüsts oder: Sechs Hände wären besser | -.- |

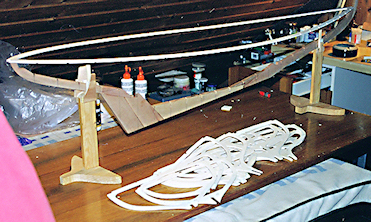

Mittlerweile haben wir alle zum Zusammenbau des Spantengerüsts notwendigen Teile angefertigt, und es hat sich doch eine beachtliche Anzahl an Einzelteilen angesammelt. Bevor wir aber an den Zusammenbau gehen, gilt es die Ungeduld ein letztes Mal zu zügeln und eine vernünftige Helling zu bauen, auf der der Rumpf aufgebaut werden kann.

| 2.8.1 Helling |

Hierzu werden zwei Ständer mit einem stabilen Fuß angefertigt (Bild 2.12). Diese können aus jeweils einem Stück Holz als Bodenplatte sowie einer Holzleiste als senkrechte Stütze bestehen. In die Bodenplatte ist ein Ausschnitt einzuarbeiten, der genau dem Querschnitt der Stützleiste entspricht. In diesen Ausschnitt wird die Leiste anschließend eingeklebt, was eine gute und sichere Verbindung ergibt. Die Stützleisten sollten nur wenig stärker als die eigentliche Kielleiste des Rückgrates einschließlich der Kielverstärkungen sein. An der Oberseite dieser Leiste werden jeweils links und rechts schmale Streifen aus Sperrholz angeklebt. Diese bilden von oben gesehen nun eine Aussparung, in die sich das Rückgrat einsetzen und wieder herausnehmen lässt. Die Höhe der Stützen ist so zu wählen, dass das Spantengerüst später entsprechend seiner Schwimmlage waagerecht darin aufgestellt werden kann, wobei sich die Unterkante des Totholzes einige Millimeter über der Arbeitsplatte befinden soll (Bild 2.13).

Bei der späteren Beplankung kommt irgendwann der Punkt, an dem sich das Spantengerüst durch die bereits angebrachten Planken nicht mehr in die Gabeln einhängen lässt. Hier habe ich dann den Rumpf von der Helling abgenommen und den Bau über Kopf weiter geführt. Um den Rumpf bei den folgenden Arbeiten nicht zu beschädigen, polstert man den Bereich des späteren Decks (auf dem der Rumpf ja nun liegt) mit alten Handtüchern, Kissen oder anderem weichen Material aus. Die Polsterung muss so dick sein, dass die Decksbalken auch dann nicht mit der Arbeitsplatte in Berührung kommen, wenn man während des Beplankens auf den Rumpf drückt. Im Falle der „Marie“ ist zusätzlich zu berücksichtigen, dass die Steven an Heck und Bug einige Zentimeter über dem eigentlichen Decksbereich liegen.

| 2.8.2 Spantengerüst aufbauen |

Jetzt geht es los. Als erstes wird das gesamte Gerüst zusammengesteckt, um die Passgenauigkeit der Teile zu prüfen und gegebenenfalls nacharbeiten zu können. Zunächst legt man das Rückgrat in seine Halterung und richtet es mit Hilfe eines Geodreiecks so aus, dass die zuvor am Bug und am Heck markierte Konstruktionswasserlinie parallel zum Baubrett steht (Bild 2.15). Diese Position des Rückgrats wird mit Hilfe von zwei kräftigen an den Halterungen angesetzten Spannzwingen gesichert. Das Einsetzen der Spanten beginnt mit dem Mittelspant. Entsprechend der Nummerierungen wird nun jeder Spant an seine Position gesetzt und die Hilfsmittelleiste eingesteckt. Sie macht sich bereits jetzt bezahlt, gibt sie doch der ganzen Sache einen guten Halt und verhindert, dass eventuell ein Spant umfällt. Sind alle Spanten aufgesteckt, erinnert das Gerüst an das Skelett eines Dinosauriers und erfüllt den Erbauer mit Stolz, wenn alles passt (Bild 2.16). Auch der Balkweger wird auf die entsprechenden Aussparungen aufgelegt, und jetzt gibt das Spantengerüst schon sehr genau die spätere Rumpfform an.

Die einzelnen Spanten sollten bereits in diesem Stadium mit Hilfe eines Geodreiecks oder eines Anschlagwinkels senk- und lotrecht ausgerichtet werden. Jetzt zeigt sich, wie sinnvoll es war, auf jeden Spant die Wasserlinie aus dem Plan zu übertragen. Denn zuerst richten wir die gedachte Wasserlinie mit einem Geodreieck oder mit Hilfe einer kleinen Wasserwaage ähnlich wie das Rückgrat waagerecht aus (Bild 2.17). Jetzt wird jeder Spant mit dem Anschlagwinkel senkrecht justiert. Dazu setzt man den Winkel auf das Rückgrat, kontrolliert dessen Stand anhand der Wasserlinie und richtet dann den Spant rechtwinklig zum Rückgrat aus (Bild 2.18). Die richtige senkrechte Position lässt sich durch Anlegen des am Baubrett stehenden Anschlagwinkels an den Spant ermitteln. So ist mit jedem Spant zu verfahren.

Obgleich das Gerüst noch einmal zerlegt wird, ist dies eine gute Übung, um die Vorgehensweise beim Verkleben zu beherrschen. Denn dann ist die Zeit bis zum Trocknen des Leims knapp und jede Minute kostbar. Darüber hinaus ist der „trockene“ Zusammenbau die einzige aussagekräftige Kontrolle, ob alles passt und an der richtigen Position in der korrekten Ausrichtung verzugsfrei steht.

Nun ist das Auge gefragt, denn wir müssen vor dem Zusammenkleben optisch kontrollieren, ob das Gerüst nicht verzogen ist. Dies könnte durch einen nicht mittig angebrachten Ausschnitt für die Hilfsleiste oder einen einseitig zu breit ausgeschnittenen Spant passieren. Sieht alles zufriedenstellend aus und stehen die Spantnummern sowohl auf jedem Spant als auch dem Rückgrat, dann kann alles wieder auseinander genommen und sauber auf dem Tisch abgelegt werden. Dies erleichtert das folgende Zusammenleimen, denn hier muss es, bei aller Sorgfalt, recht zügig voran gehen. Übrigens sollte das Spantengerüst in diesem Stadium selbstständig zusammenhalten und nicht auseinander fallen.

Zum Verleimen sollte ausnahmslos wasserfester Holzleim (Weißleim) verwendet werden. Er ist beispielsweise als Ponal in jedem größeren Baumarkt erhältlich, wobei der wasserfeste Leim durch eine blaue Kappe kenntlich gemacht ist. An dieser Stelle ist es nützlich, mindestens einen weiteren Helfer (zum Beispiel Ehefrau oder Freundin) zur Mithilfe zu vergattern. Jetzt geht es darum, alle Klebestellen auf dem Rückgrat und an den Spanten mit Leim zu versehen und die Spanten zügig an den entsprechenden Stellen aufzubringen. Hierbei könnte beispielsweise einer den Leim aufbringen, während der Andere die Spanten aufsteckt und mit Hilfe des Winkels ausrichtet. Die Hilfsmittelleiste bietet jetzt den Spanten hervorragend Halt und verhindert, dass sich diese nach ihrer Justage erneut verstellen (sofern man bei der Arbeit nicht zu sehr an dem Spantengerüst rüttelt).

Obgleich der Weißleim erst nach etwa 20 Minuten wirklich mit dem Abbinden beginnt, stellt sich bereits nach rund zehn Minuten eine gute Haftung des Leims ein. Daher ist es nach dem Auftrag des Klebers auch wichtig, die Werkstücke schnell zusammenzubringen, um etwaige Korrekturen noch durchführen zu können. Mir ist es selbst passiert, dass ich die Passungen mancher Spanten recht eng gearbeitet habe und sich der Spant selbst nach dem sofortigen Aufstecken auf das Rückgrat nicht mehr abziehen ließ. Sind alle Spanten aufgeklebt und ausgerichtet, werden die Auflagestellen des Balkwegers mit Leim versehen und dieser aufgebracht. Anschließend ist es empfehlenswert, das gesamte Spantengerüst zwei bis drei Stunden ruhen zu lassen, damit der Kleber durchtrocknen kann.

| 2.8.3 Kiel- und Stevenverstärkungen |

Bild 2.19: Die Kiel- und Stevenverstärkungen sind auf dem Bauplan als schmale Leisten ersichtlich, die man am besten aus 5 mm starkem Pappelsperrholz aussägt. |

Am einfachsten schneidet man den Umriss der Verstärkungen aus dem Rest einer Bauplankopie heraus und überträgt deren Konturen auf ein passendes Sperrholzstück. Mit der Laubsäge werden die Teile ausgesägt und anschließend an die entsprechenden Stellen am Rückgrat gemäß Bauplan mit Weißleim aufgeklebt (Bild 2.20). Sie kommen prinzipiell direkt unter den Spanten zu liegen und sollten rund 5 mm von der Unterkante des Rückgrates entfernt liegen. Mit dem Straken des Spantengerüstes werden diese Verstärkungsleisten entsprechend dem Spantenverlauf mitgeschliffen, so dass es jetzt nicht auf eine millimetergenaue Passform ankommt.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.9 Straken des Spantengerüsts | -.- |

Mit Fug und Recht können Sie stolz auf das Erreichte sein. Immerhin ist der Grundstock für den Schiffsrumpf gelegt. Damit dieser später wirklich eine schön verlaufende Kontur aufweist, müssen die Außenkanten der einzelnen Spanten so bearbeitet werden, dass sich ein ebenmäßiger Verlauf der noch aufzubringenden Planken ergibt. Diesen Vorgang nennt der Schiffsbauer „straken“.

Gleich etwas vorweg. Das Straken des Rumpfes ist eine langwierige und leider auch, zumindest für die meisten Modellbauer, langweilige Angelegenheit. Ungeachtet dessen kommt dieser Arbeit große Bedeutung zu, denn sie entscheidet darüber, ob der Rumpf gute oder schlechte Eigenschaften aufweist, das Schiff eine schöne Optik bekommt oder eher einer Wellenlandschaft gleicht. Daher unsere Empfehlung: Auch wenn einen die Ungeduld packt oder sich Lustlosigkeit breit macht, bleiben Sie mit äußerster Präzision bei der Sache. Und will es einmal gar nicht mehr laufen, so decke ich mein Schiff einfach zu und stelle es für einige Tage oder auch Wochen ins Regal. Nach dieser „Auszeit“ geht es dann gleich wieder besser voran.

| 2.9.1 Strakleiste |

Für das Straken benötigen wir eine möglichst lange Leiste von etwa einem Meter Länge und einer Stärke von zwei bis drei Millimetern. Idealerweise entspricht die Strakleiste in ihrer Breite und Dicke dem zu verwendenden Plankenmaterial. Ferner muss sie wirklich gerade sein und gleichzeitig biegsam genug, um sich an das Spantengerüst anschmiegen zu lassen. Zusätzlich ist darauf zu achten, dass sich die Leiste in einer gleichmäßigen Kurve biegt, wenn Sie diese jeweils an den beiden äußeren Enden anfassen und leicht zusammendrücken.

Ist die Leiste zu weich, dann lässt sie sich zu leicht auch einem „welligen“ Spantenverlauf anpassen, ohne dass dies sofort auffällt. Ich verwende eine Kiefernleiste von 1000mm x 10mm x 2 mm als Strakleiste.

| 2.9.2 Straken |

Unsere Strakleiste entspricht zumindest in ihrer Breite den späteren Planken. Daher gibt sie auch die Anzahl der Planken pro Spant vor, mit denen der Rumpf belegt wird. Da wir den Rumpf „auf Kiel“ (mit diesem nach unten) bauen, beginnt die Arbeit ganz oben am Balkweger. Zunächst bestimmt man den oder die Hauptspanten. Es handelt sich um die Spanten mit den größten Umfängen. Von diesen ausgehend arbeiten wir uns jeweils zum Bug und zum Heck hin vor.

Zunächst legt man die Strakleiste oben an den Hauptspanten an und richtet sie optisch entsprechend der Deckskante aus. Gleichzeitig sollte ein Ende der Leiste entweder am Bug oder am Heck enden, damit von dort ausgehend von einer Seite zur anderen gearbeitet werden kann. Nun klammern wir die Leiste am Hauptspant fest und dann jeweils an jedem übernächsten Spant, so dass zwischen zwei Klammern immer ein Spant frei ist.

Um die Leiste an den Spanten festzuhalten, eignen sich Wäscheklammern aus Holz ganz hervorragend. Allerdings müssen Sie für unsere Zwecke die nach innen gerichteten Backen an den vorderen Enden der Klammern abschleifen, so dass sich eine gerade Fläche bildet (Bild 2.21). Da Wäscheklammern unterschiedlich dick sind und auch von ihrer Haltekraft her differieren, bekommen wir quasi ganz nebenbei „Spezialwerkzeuge“ für fast alle Situationen geliefert, die uns während des Strakens und auch später beim Beplanken begegnen. Selbstverständlich könnte man die Straklatte auch mit Nadeln anheften oder anderweitig an den Spanten halten. Doch ist der Weg mit den Klammern für mein Empfinden der beste, da diese doch sehr häufig angesteckt und abgenommen werden, um die Ergebnisse der Korrekturen zu überprüfen.

Für einige Vorgänge, besonders dort, wo starke Rundungen auftreten, die Spanten für die Wäscheklammern viel zu breite Stege aufweisen oder sich die Latte schlecht anklammern lässt, haben sich rastbare Klemmen aus dem Modellbedarf als äußerst nützlich erwiesen. Sie besitzen verstellbare Backen aus nachgiebigem Kunststoff und lassen sich durch einen Rastmechanismus mit frei wählbarem Druck an die Werkstücke andrücken. Auch ist häufig eine Klemme mit langer Spitze nützlich, um die Leiste an einzelnen Stellen besser fixieren zu können.

Da das Ankleben des Materials schnell gehen soll, um zügig weiterarbeiten zu können, habe ich zuerst mit Sekundenkleber experimentiert. Die Ergebnisse waren nicht befriedigend und die Verklebungen aufgrund der saugenden Eigenschaften des Holzes nicht haltbar. Hier hätte man den Sekundenkleber zweimal auftragen müssen, um mit der ersten Schicht die Holzporen zu füllen. Wesentlich besser ist es, hier mit dem in Kapitel 1.5.4 beschriebenen Weißleimschnellkleber „Wicoll Express“ zu arbeiten. Er ist in rund sieben Minuten durchgetrocknet und lässt sich danach sofort mit Feilen und Schleifpapier bearbeiten.

Es kann sich zutragen, dass an mehreren Stellen Korrekturen an mehreren Spanten notwendig sind. Viele Modellbaukollegen machen sich dann auf den Spanten die entsprechenden Markierungen. Ich lege mir eine Tabelle für jede Seite des Rumpfes an, bei der oben jeweils die Nummer der Spanten als Spaltenbezeichnungen stehen. In diese Tabelle trage ich dann für den jeweiligen Spant die geplante Änderung ein.

Folgende Zeichen haben sich bei mir bestens bewährt:

o 1 ... xx: Anzahl der aufzubringenden Lagen Furnierstriefen

/: Abschrägen der betreffenden Kanten

–: Abarbeiten des Spantes. Je mehr Striche, desto mehr Material muss abgenommen werden.

0 <--> 0: Gibt den Bereich an, in dem auf den betreffenden Spant Furnierstreifen aufgeklebt werden müssen

Natürlich sind Sie hier vollkommen frei und können beliebige Zeichen verwenden. Hauptsache, Sie wissen anschließend noch, was Sie meinen. Bei allen Arbeiten mit der Straklatte sollte man sich vor Augen halten, dass sie im Prinzip die spätere Planke darstellt. Im Idealfall schmiegt sich diese ebenmäßig an die Spanten an, weshalb im Bereich der Rundungen die Außenkante der Spanten auch entsprechend dem Plankenverlauf abgeschrägt sein sollte.

Fehlt an einer Kante etwas Material, klebt man den Furnierstreifen so auf die Schmalseite des Spants auf, dass dieser oben und unten etwas über den eigentlichen Bereich hinausragt (Bild 2.23). Auf diese Weise bleibt genügend Material stehen, um einen sauberen Übergang zwischen der aufgebauten und der ursprünglichen Zone mittels einer Schlüsselfeile herzustellen. Überhaupt ist eine spitz zulaufende flache Schlüsselfeile (wie sie in jedem Schlüsselfeilensatz enthalten ist) das beste Werkzeug, um alle Korrekturen an den Kanten vorzunehmen. Durch das schmale Blatt arbeitet man tatsächlich immer im Bereich der Plankenbreite und kann andererseits sehr gefühlvoll Material abtragen.

Grundsätzlich sollten Sie mit der Feile vorsichtig zu Werke gehen. In der Regel handelt es sich stets um geringe Korrekturen und häufig genügen wenige Feilenstriche, um die Passform der Plankengänge herzustellen. Und wenn an den Spanten gefeilt wird, ist das Material so weich, dass schon zu viel Druck auf der Feile schädlich sein kann. Es ist sinnvoll, nicht jeweils entlang der gesamten Länge der Strakleiste alle angezeichneten Korrekturen auf einmal vorzunehmen. Denn häufig ergibt es sich, dass beispielsweise Modifikationen an den Spanten 4 und 6 bewirken, dass zuvor gedachte Änderungen an Spant 10 hinfällig werden. Anfangs sind diese Wirkzusammenhänge nicht zu erkennen, was sich jedoch mit der Erfahrung rasch ändert. Dann ahnen Sie bereits beim Betrachten des Verlaufs der Straklatte, welche Korrekturen wirklich notwendig sein könnten und welche sich dann erübrigen.

Ist der Verlauf der Leiste schlüssig, werden die Klammern, also die Haltepunkte der Straklatte, um jeweils einen Spant versetzt. Waren zuvor z.B. alle geraden Spanten belegt, so kommen jetzt die ungeraden an die Reihe. Wohlgemerkt befindet sich die Latte selber dabei an der gleichen Position am Spantengerüst wie zuvor auch. Durch das Versetzen der Klammern wird die Strakleiste jedoch an anderen Punkten an das Gerüst angepresst und zeigt dann an dem für gut erachteten Bereich manches Mal doch wieder Unebenheiten auf. Erst wenn auch diese beseitigt sind, kann die Latte so weiter geschoben werden, dass ihre Außenkante das andere Ende des Rumpfes erreicht. Dies gilt natürlich nur dann, wenn die Strakleiste kürzer als der längste Plankenverlauf ist. Für das verbleibende Stück verfährt man ebenso wie beim ersten Teil. Diese Methodik muss nun für alle Plankengänge angewandt werden, wechselweise jeweils für die Backbord- und für die Steuerbordseite des Rumpfes. Dies ist auch der Grund, warum das Straken so zeitintensiv ist.

Bevor die Strakleiste nach Beendigung der ersten Plankenbahn abgenommen wird, markiert man an der Unterseite der Leiste auf jedem Spant die Position der Leiste. Diese „Linie“ zeigt Ihnen nämlich an, wo die Oberkante der Strakleiste als nächstes liegen muss. Auf diese Weise arbeiten Sie sich Plankenbreite für Plankenbreite auf dem Hauptspant nach unten bis zum Kiel vor. Die Strakleiste muss stets am Hauptspant angelegt werden, da die Planken, wie Sie sehr schnell feststellen werden, nur an ganz wenigen Stellen (wenn überhaupt!) parallel zur Wasserlinie verlaufen. Im Bereich der Rundungen zum Bug und zum Heck ist die Leiste bestrebt, nach oben wegzulaufen. In der Regel sollten Sie die Leiste auch so laufen lassen, es sei denn, sie würde oben über das Deck hinaustreten oder gar eine Wölbung nach unten aufweisen. In einem solchen Fall ist es gestattet, die Leiste sanft in eine Bahn zu zwingen, in der es keine beziehungsweise nur geringe negative oder positive Stürze gibt.

Sicherlich wird es auch manches Mal befremdlich sein, wenn Sie sich am Hauptspant weiter nach unten bewegen, an Bug oder Heck die Strakleiste jedoch scheinbar immer an der gleichen Stelle herauskommt. Dies ist jedoch vollkommen normal. Grundsätzlich müsste ja jede Planke, die am Hauptspant aufgebracht wird, bis in den Bug- oder Heckbereich führen und dort enden. Dies würde bedeuten, dass beinahe jede Planke in eben diesen Bereichen ganz schmal auslaufen müsste. Um diese Anpassungsarbeiten nicht bei jeder Planke zu haben, werden im richtigen Schiffsbau oft einige Hauptplanken gelegt und die anderen diesen angeglichen (dazu später mehr). Beim Straken jedoch kann der „natürliche“ Verlauf weitgehend beibehalten werden. Sobald man im unteren Bereich des Rumpfes angekommen ist, verlaufen die Planken dann sehr schnell an den Unterkanten des Rückgrates.

Es ist übrigens wichtig, immer symmetrisch zu arbeiten. Haben Sie zwei bis drei Plankengänge auf einer Seite fertig gestrakt, sollten Sie die gleichen Plankengänge auch auf der anderen Rumpfseite abarbeiten. So lässt sich dann vom Bug oder Heck her betrachtet sehr schön erkennen, ob der Verlauf des Rumpfes in dem bearbeiteten Bereich auch symmetrisch ist. Man kann dies auch mit den Händen erfühlen. Ist ein größerer Bereich auf beiden Rumpfseiten gestrakt, schließen Sie einfach mal die Augen und fahren mit beiden Händen gleichzeitig über das Spantengerüst. Sie stellen sehr schell fest, wann Sie in den unbearbeiteten Bereich kommen und mit etwas Übung (oder gutem Feingefühl) kann man schnell beurteilen, ob die Symmetrie stimmt oder nicht.

Mit dem Straken der Spanten müssen auch die Kielverstärkungen im Bug- und Heckbereich mitgestrakt werden. Dazu sind die aufgeleimten Leisten entsprechend dem Verlauf der Straklatte abzuschleifen, wie es das Bild 2.24 zeigt. Dabei müssen Sie sich den Verlauf der Straklatte über das Spantengerüst hinaus vorstellen und die Verstärkungsleisten entsprechend bearbeiten. Dies erfolgt am Bug genauso wie bei jedem auslaufenden Plankengang im gesamten Kielbereich. Doch keine Angst! Sollten Sie hier nicht hinreichend Material abgenommen haben, lässt sich das während des Beplankens auch später noch korrigieren. Die Devise sollte lauten: lieber etwas zu wenig abgeschliffen als zu viel.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.10 Sponung | -.- |

Am Ende jedes Plankengangs trifft die Planke zwangsläufig auf den Steven. Um einen sauberen Verlauf sowie eine schöne Optik zu erreichen, müsste nun das Holz jeweils abgeschrägt werden, damit es formschlüssig auf den Steven trifft. Die Bootsbauer haben sich jedoch etwas anderes einfallen lassen, was optisch den gleichen Effekt hat, der Konstruktion jedoch mehr Halt gibt. Genau dort, wo die Planken den Steven treffen, wird eine Vertiefung eingebracht, welche die Enden der Planken aufnimmt. Die Planken laufen dann quasi in das Holz des Stevens hinein. Diese Vertiefung nennt man „die Sponung“, den Herstellungsvorgang „eine Sponung einstechen“.

Sicherlich gibt es viele Verfahren, nach denen hier gearbeitet werden kann. Mit etwas Geschick läst sich dies mit elektrischen Kleinwerkzeugen und feinen Fräs- oder Schleifeinsätzen lösen. Die Gefahr ist, dass ein Abrutschen mit der Maschine mitunter verheerende Folgen haben kann. Langwieriger aber sicherer ist es, die Sponung zunächst mit einem scharfen Messer oder Skalpell als Linie vorzuritzen, um diese anschließend weiter auszuarbeiten. Ich verwende hierzu Stechbeitel und Schnitzmesser, wobei vorsichtig zu arbeiten ist, um das Holz durch Hebelwirkungen der Werkzeuge nicht zu quetschen oder zu brechen.

Die Sponung soll so gestaltet sein, dass die Planke entsprechend ihres Verlaufs am Rumpf im gleichen Winkel in ihr verschwindet. Dabei soll die vordere, obere Kante der Planke bündig mit dem Steven abschließen. Um Arbeitsungenauigkeiten beim Beplanken zu kaschieren, ist es ratsam, die Sponung sogar noch etwas tiefer auszuführen. Bild 2.25 zeigt die eingestochene Sponung am Bug der Marie und Bild 2.26 die gleiche Stelle mit den ersten drei Plankengängen. Ist erst einmal der Anfang gemacht, geht das Einstechen der Sponung schneller voran, als es den Anschein hat.

Wenn es die Rumpfform des Modells zulässt, kann man sich bezüglich der Sponung durch eine geschickte Planung einige Arbeit ersparen, wie wir nachfolgend sehen werden.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.11 Grundplatte | -.- |

Die Befestigung der Bodenplatte sollte von unten nach oben in den Steven beziehungsweise das Holz des Rückgrates erfolgen. Dazu zeichnet man auf der Unterseite der Platte zunächst die Mittellinie auf und sieht drei Schraubbefestigungen vor. Es sollten ausnahmslos Schrauben aus Edelstahl oder aus Messing verwendet werden. Ich verwende, sofern die passenden Größen erhältlich sind, Torx-Schrauben. Sie sind einzeln in großen Baumärkten oder über den Fachhandel erhältlich. Die Löcher für die Schrauben müssen exakt senkrecht ausgeführt werden. Anschließend überträgt man die Löcher auf die Unterseite des Rückgrates und bohrt auch hier vorsichtig und senkrecht die Löcher entsprechend der Schraubenlängen vor. Hierbei sollte das Bohrloch etwa einen halben bis einen Millimeter kleiner sein, als die Schraube stark ist.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.12 Kiel / Totholz | -.- |

Im jetzigen Baustadium gibt es zwei Optionen fortzufahren. Die eine ist, den Rumpf zu beplanken, die andere, zunächst das Totholz, also den Kiel ohne Bleibalast anzufertigen. Beides führt zum Ziel, wobei es sich als praktikabler herausgestellt hat, zuerst das Totholz anzufertigen. Es ist einfacher, an einem noch nicht beplankten Spantengerüst Anpassungen vorzunehmen, als wenn sich bereits die sauber verarbeiteten Planken auf diesem befinden. Rutscht man dann mit einem Werkzeug ab, kann dies sofort größere Schäden nach sich ziehen. Am reinen Gerüst kann relativ wenig passieren. Sollten Sie sich dennoch für das nachträgliche Anpassen des Totholzes entscheiden, sollten Sie dieses unbedingt vor dem Beplanken zumindest grob verleimen und mit der Bodenplatte bzw. mit dem Kiel verbohren. So sparen Sie sich einige Schwierigkeiten, denn während man am „nackten“ Spantengerüst ohne weiteres mit Schraubzwingen und Ähnlichem arbeiten kann, ist dies am fertig beplankten Rumpf nicht mehr möglich.

Ich habe zunächst entsprechend der Umrisse der Grundplatte, wiederum mit einer kleinen Bearbeitungszugabe von zwei Millimetern auf jeder Seite, einen Klotz aus zwei stärkeren Platten Birnenholz hergestellt und diesen anschließend grob an den senkrechten Flächen dem späteren Verlauf des Kiels angepasst. Allerdings bedarf es nun viel Vorstellungskraft, um die sich gerade zum Bugbereich hin stark verjüngende Form nach vorne sowie zu den Seiten „aus dem Vollen“ herauszuarbeiten. Einfacher ist es, diesen Klotz aus einzelnen Brettchen von zirka einem Zentimeter Stärke in Schichtbauweise aufzubauen.

| 2.12.1 Befestigung des Totholzes |

Die Befestigung des Totholzes erfolgt ebenfalls mittels Edelstahlschrauben, die von oben durch das Rückgrat und die Bodenplatte in das Holz geschraubt werden (Bild 2.33). Sie sollten mindestens 4 mm stark sein und etwa bis zur Hälfte des Totholzes reichen.

Bei der Planung der entsprechenden Bohrlöcher ist zu bedenken, dass später der Bleiballast auch noch von unten im Holz befestigt wird. Dementsprechend sollten die einzelnen Bohrungen so verlaufen, dass sich die Schrauben nicht treffen. Zusätzlich müssen Sie darauf achten, dass sich die Verschraubungen trotzdem jeweils so weit wie möglich am Anfang und Ende sowie weitere Schrauben (je nach Länge des Werkstücks) in den Mittelbereichen befinden. Auf diese Weise sind sowohl der Kiel als auch der Ballast gleichmäßig befestigt und können sich nicht etwa einseitig lösen.

Mit niedriger Drehzahl und geringem Vorschub (Druck) entsteht zunächst ein Zentrierloch. Dieses sollte sich bereits unbedingt in der Mitte des Materials befinden, denn an dieser Stelle ist das Rückgrat lediglich 10 Millimeter stark. Langsam bohrt man nun einige Millimeter tiefer und achtet darauf, den Bohrer senkrecht zu halten. Hier sind die Spanten als Orientierungshilfe nützlich. Nun nimmt man einen anderen 4mm-Bohrer und steckt ihn mit dem Schaft nach unten in das Loch. Anhand dieser Hilfskonstruktion ist es jetzt einfach, den senkrechten Verlauf der Bohrung zu kontrollieren, wie die Bilder 2.34A und 2.34B zeigen. Wichtig ist, nie zu tief auf einmal zu bohren. Denn sollte die Bohrung aus der Senkrechten laufen, lässt sie sich ohne große Probleme korrigieren. Haben Sie bereits zu tief gebohrt, ist dies nur mit einem erweiterten Loch zu beheben. Sicherlich sind pro Loch ein paar Minuten zu veranschlagen, doch Sie werden überrascht sein, wie genau es sich auf diese Weise auch ohne teure Maschinen bohren lässt. Die beschriebenen langen Metallbohrer gibt es in der Regel in jedem gut sortierten Fachhandel. Von einem Kauf im Baumarkt möchte ich abraten, da wir hier absolut gerade und rund laufende Bohrer mit scharfen, präzise symmetrisch geschliffenen Schneiden benötigen.

| 2.12.2 Schleifen des Totholzes |

Wenn wir den grob zugearbeiteten Klotz des Totholzes betrachten und nun am Rumpf befestigt sehen, dann kommen dem einen oder anderen sicherlich manches mal Zweifel, ob das auch alles wirklich so stimmt. Mir jedenfalls erging es während der Bauphase recht häufig so.

Haben Sie die Kiellinie wie in der Trickkiste 13 beschrieben von dem Plan auf das Modell übertragen und den Klotz grob entsprechend zugesägt, dann dürften die groben Umrisse stimmen. Jetzt ist es an der Zeit, den Klotz der Form des Rumpfes anzupassen. Zunächst beginnt man unten am Stevenansatz und arbeitet die Überstände von Bodenplatte und Totholz zum Steven mit einer Raspel bei. Dabei kann man auch gleichzeitig die beiden Seiten des Totholzes grob dem Verlauf der Bodenplatte anpassen (Bild 2.35). Als Nächstes zeichnen wir zur besseren Orientierung die Mittellinie des Steven auf das Totholz sowie jeweils links uns rechts die gedachten Linien des eigentlichen Steven auf. Hieraus ergibt sich in etwa ein Streifen von 12mm Breite. Bis zu diesen äußeren Linien muss das Totholz zunächst vorn insgesamt abgeschrägt werden. Um das Holz zu bearbeiten, empfehlen sich ein Schleifklotz mit grobem Schleifpapier (80er – 100er Körnung) sowie einige Teppichmesser-Klingen. Mit diesen können Sie wunderbar kontrolliert das Holz abziehen und sehen sofort, wo der Abtrag erfolgt. Es ist wichtig, auf beiden Seiten gleichmäßig zu arbeiten und den Fortschritt so oft wie möglich von vorn und hinten zu betrachten, um die Symmetrie beizubehalten.

Bild 2.36 zeigt die angezeichneten Hilfslinien sowie die schon leicht angeschrägten (angefasten) vorderen Kanten. In Bild 2.37 ist der untere Bereich in Richtung Steven bereits stärker dem Verlauf der Linien angepasst worden, während im oberen Bereich die Hilfslinien noch deutlich zu sehen sind. Diese verschwinden übrigens, sobald man das Totholz genügend abgeschrägt hat und mit dem Verrunden der Kanten beginnt. Während der weiteren Arbeit passt man nun den Verlauf immer weiter an, und Sie sehen allmählich, wie sich aus dem groben Klotz ein schlanker Kiel zu formen beginnt (Bild 2.38). Die Bilder 2.39 und 2.40 zeigen das bearbeitete Totholz in einem sehr weit fortgeschrittenen Stadium, in dem nur noch kleine Anpassungen vorzunehmen sind.

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.13 Bleiballast | -.- |

Obgleich es mittlerweile einige vorgefertigte Ballastformteile für Segelmodelle auf dem Markt gibt, müssen Sie sich den Ballastklotz beim Nachbau älterer Originale bzw. Langkieler in der Regel selbst anfertigen. Meistens handelt es sich bei den vorgefertigten Teilen um Bleibomben unterschiedlicher Größe oder wie beispielsweise im Falle der „Smaragd“ von robbe um den kompletten aus Blei gefertigten Kiel des Modells.

Der Bleiballast bildet den unteren Teil des Kiels und führt entsprechend die Form des Totholzes weiter, um an der Unterseite verrundet zu werden. Daher kommen Sie nicht umhin, sich eine Gießform zu bauen, mit deren Hilfe der benötigte Rohling entsteht. Zunächst muss ein Urmodell des Ballasts entstehen. Dazu stellen Sie aus einem Stück Balsaholz oder einem anderen leicht zu bearbeitenden Material den Ballast entsprechend seiner im Bauplan angegebenen Form her und passen diesen an das Totholz an. Da der Ballast während des Erstarrens nach dem Gießen stark schrumpft, sollte man das Urmodell nicht exakt an das Totholz anpassen, sondern umlaufend ca. 3 mm größer anfertigen.

Durch die Verwendung von Balsaholz geht diese Arbeit schnell vonstatten, und binnen kurzer Zeit ist das Modell für den Ballast fertig. Da das Holz sehr weich ist, sollten Sie für das Schleifen des Rohlings kein zu grobes Papier verwenden. Mit einer 120er Körnung geht der Materialabtrag schnell voran, und es bilden sich auf der Oberfläche keine tiefen Rillen. Diese würden später im Blei ebenfalls sichtbar sein, was mehr Spachtelarbeit bedeutet. Je glatter die Oberfläche ist, desto weniger Arbeit haben Sie später mit dem Bleirohling. Abschließend muss das Urmodell mehrfach lackiert werden.

Ist das Urmodell fertig, stellen Sie von diesem eine Negativform aus Gips her. Je nachdem, ob Sie die Form später noch einmal verwenden möchten oder diese lediglich für die Herstellung eines Ballasts dienen soll, kann man die Form auch dauerhafter aus Formsand anfertigen. Dabei wird die Tatsache, dass der Ballastklotz stets eine ebene Oberkante besitzt, genutzt. Das Urmodell wird mit dieser Oberkante nach unten auf eine ebene, glatte und wasserfeste Platte (z.B. lackiertes Sperrholz) gelegt und mit dieser verschraubt. Um das Modell wird auf der Basis der Platte eine Schalung gebaut. Die Schalung sollte je nach Größe des Ballastklotzes 50 mm oder mehr von dem Urmodell entfernt angebracht werden, die Höhe dieser „Wände“ sollte mindestens das Doppelte der Höhe des Urmodells betragen. Was man da gebaut hat, erinnert an eine Holzkiste mit dem kopfüber auf dem Boden befestigten Urmodell (Bild 2.41A). Der Kasten muss jetzt von innen und das Urmodell von außen mit einem Trennmittel bestrichen werden. Bevor Sie hier irgend ein teueres Produkt kaufen, sollten Sie sich (unauffällig!) Schuhcreme aus dem Schuhschrank holen, und diese als Trennmittel benutzen.

Der Gips wird so angerührt, dass er eine Konsistenz wie zähflüssiger Honig besitzt. Mit dieser Masse wird vorerst der Boden des Formkastens und die Oberfläche des Urmodells etwa 10 bis 20 mm dick bedeckt. Mit dem restlichen Gips wird anschließend der Formkasten bis zu seiner Oberkante gefüllt (Bild 2.41B).

Sobald der Gips hart wird, werden die Wände des Formkastens abgeschraubt und der Boden mit dem Urmodell vorsichtig entfernt. Dabei sollte man ohne Gewalt vorgehen, denn Gips ist ein sprödes Material, das ohne Vorwarnung platzt oder bricht. Falls es Probleme bei dem Entfernen des Bodens geben sollte, würde ich zum Abschrauben des Bodens vom Urmodell und zum Versuch, das Urmodell separat zu entfernen, raten.

Die Form liegt jetzt als ein Gipsquader mit einer dem Ballast entsprechenden Vertiefung vor Ihnen (Bild 2.41C). In diesem Zustand ist sie jedoch noch nicht brauchbar, weil der Wassergehalt im Gips noch viel zu hoch ist. Gießt man heißes Blei in eine feuchte Gipsform hinein, verdampft das eingeschlossene Wasser schlagartig. Die Form würde reißen, im schlimmsten Fall könnte sie sogar explodieren. Daher muss man die Form einige Tage, am besten draußen in der Sonne, trocknen lassen.Blei und seine Dämpfe beim Schmelzen sind giftig. Daher sollten Sie bei der Arbeit nicht nur geeignete Handschuhe tragen, sondern das Schmelzen und Gießen von Blei möglichst draußen im Freien erledigen. Zum Erhitzen des Bleis ist ein alter Kochtopf hervorragend geeignet, den man billig auf dem Schrottplatz oder Trödelmarkt findet. Prüfen Sie bitte besonders sorgfältig die Tragfähigkeit der Griffe, denn diese werden das Elffache gegenüber einer entsprechenden Menge Wasser zu tragen haben. Man sollte grundsätzlich eine etwas größere Menge Blei vorbereiten, als man theoretisch benötigen sollte. Aus dem überschüssigen Blei können praktische Trimmgewichte (siehe Trickkiste 15) entstehen, die man entweder für dieses oder für das nächste Modell sehr gut gebrauchen kann. Das Schmelzen auch größerer Mengen Blei klappt ganz gut auf einem Campinggaskocher. Es spart Zeit und Wärmeenergie, wenn das Blei stückweise in den Topf gegeben wird. Die Form sollte kippsicher auf einem feuer- und hitzebeständigen Untergrund stehen. Denn tropft das Blei daneben oder die Form läuft gar aus, ist die Brandgefahr groß. Denken Sie auch daran, dass die Form für etwa eine bis zwei Stunden nach dem Gießen am „Tatort“ stehen bleiben muss, weshalb sich zum Beispiel der Eingangsbereich des Hauses für diese Aktion nicht wirklich gut eignet.

Das Einfüllen des Bleis in die Form sollte zügig und mit gleichmäßiger Geschwindigkeit von vorne nach hinten erfolgen, damit die Luft aus der Form sicher entweichen kann und keine Blasen oder Löcher im Blei entstehen. Vor dem Gießen ist mit einem Stück Holz die auf dem Blei schwimmende Schlacke abzunehmen. Schimmert die Oberfläche des flüssigen Bleis silbrig, ist es für den Guss bereit. Es ist wichtig, so viel Blei in die Form hineinzugießen, dass sie leicht überläuft. Optimal ist es, wenn sich entlang der gesamten Oberkante eine etwa 5 mm dicke Bleipfütze bildet (Bild 2.44). Da das Blei zuerst an den Formwänden erstarrt und schrumpft, bildet diese Pfütze den sogenannten Anguss, aus dem das durch das Schrumpfen „verschwundene“ Volumen wieder ergänzt werden kann. Mit dem Entformen des erstarrten Bleiballasts sollte man einige Stunden warten. Die große Masse von Blei hat schon eine große Wärmeträgheit, und Gips ist ein gutes Isoliermaterial. Außerdem je kälter der Ballastklotz ist, desto mehr kann er schrumpfen, und lässt sich dadurch einfacher aus der Form herausnehmen.

Erkalteter Bleiballast wird vorerst vom Anguss gemäß Bild 2.45 befreit und gewogen. Ist das Gewicht im Rohzustand um einige Hundert Gramm höher als das errechnete oder vorgegebene Gewicht, hat man viel Arbeit gespart. In einem solchen Fall geschieht das Versäubern des Gussstücks ausschließlich durch Materialabtrag. Sollte das Gewicht zu gering ausfallen, muss der Ballastklotz mit Streifen aus Walzblei so lange beplankt werden, bis das Gewicht wieder stimmt. Angerautes (!!) Blei lässt sich mit Epoxydharz gut kleben.

Es soll nicht unerwähnt bleiben, dass man zu einem Bleiballast auch ohne die oben beschriebene „heiße Prozedur“ kommen kann. Blei lässt sich mit kräftigen Hammerschlägen in die gewünschte Form sehr gut kalt treiben, größere Stücke können mit Epoxydharz miteinander verklebt und verbolzt werden. Diese Technologie habe ich vor einiger Zeit getestet, als ich unterstützend an einem Einsteigermodell eines Jugendlichen mitwirkte. Eine für ein IOM-Boot (Einmeter-Boot) konzipierte Bleibombe mit einem Durchmesser von ca. 40 mm habe ich zuerst etwas gebogen. Dann wurde eine zweite identische Bleibombe der Länge nach zersägt und eine der beiden Hälften auf die zuvor gebogene Bombe mit dem Hammer aufgetrieben und die Oberkante von diesem Gebilde vorerst grob mit dem Hammer flach geklopft. Nach dem Verkleben und Verstiften beider Teile mit zwei 4 mm dicken Messingrundstäben konnte die endgültige Form problemlos durch Raspeln, Spachteln und Schleifen erzielt werden.

Ich kann mir gut vorstellen, dass obwohl das Treiben von Blei einen lärmintensiven Kraftakt bedeutet, es dennoch z.B. in einer Etagenwohnung eine praktikablere Technologie ist als das stets mit Brand- und Verletzungsgefahr behaftete Schmelzen und Gießen.

Für die spanabhebende Bearbeitung von Blei eignet sich eine Hobelraspel (Bild 2.46) am besten. Man kann auch eine normale Raspel mit einem recht groben Hieb verwenden, allerdings muss man sie öfters mit einer Drahtbürste von den schmierigen, penetrant anhaftenden Bleispänen säubern. Das Ziel der Grobbearbeitung ist, die wellige und raue Oberkante des Ballasts wieder eben und glatt zu raspeln (Bild 2.45) und den Ballastklotz an die Form des Kiels anzupassen. Dafür müssen die Durchgangslöcher für die (mindestens zwei) Befestigungsschrauben gebohrt werden. Etliche abgebrochene Bohrer und ein wundes Handgelenk markierten meinen Weg zu der Erkenntnis, dass für das Bohren von Blei ein Akkuschrauber günstiger ist, als eine Bohrmaschine. Wichtig ist, dass man in kurzen Stößen bohrt (als würde man das Loch durchstechen statt durchbohren wollen) und sowohl die Bohrung als auch den Bohrer häufig und vollständig von den Bleispänen befreit. Unterstützend kann man mit Spiritus schmieren und kühlen.

Für die Anpassarbeiten reicht es aus, den Ballast am Kiel provisorisch mit Holzschrauben zu befestigen. Für die endgültige Montage des fertigen Bleiballasts sind Holzschrauben jedoch nicht geeignet. Man kann sich nie sicher sein, dass trotz der üblichen zusätzlichen Verklebung mit Silikon kein Wasser in die Fuge zwischen dem Bleiballast und dem Kiel eindringt. Sollte dies passieren, beginnt die Schraube sofort zu rosten und leitet obendrein wie ein Docht das Wasser in das ungeschützte Holz. Daher ist es stets besser, die Befestigung des Bleiballasts mit Hilfe von Messingdübeln und metrischen Schrauben vorzusehen. Optimalerweise werden dicke Senkkopfschrauben aus Messing in der Drehmaschine mit einer Sackloch-Gewindebohrung versehen (Bild 2.47A) und als Dübel verwendet. Zur Aufnahme dieser Dübel werden die Löcher von der provisorischen Ballastbefestigung in der Unterkante vom Totholz auf den Gewindekerndurchmesser der Dübel aufgebohrt und entsprechend der Größe der Schraubenköpfe angesenkt. Die Senkung muss so groß sein, dass der Kopf der eingedrehten Schraube 1 bis 2 mm unter der Unterkante des Totholzes versenkt ist.

Damit ein brauchbares metrisches Gewinde in das Holz geschnitten werden kann, muss man ein wenig tricksen. Das Holz in der Bohrung wird mit dünnflüssigem Sekundenkleber getränkt, und nach dem Aushärten des Klebers kann das Gewinde mit dem Vorschneider vorgeschnitten werden. Das Tränken mit Sekundenkleber wiederholt man auch vor dem Einsatz des Mittelschneiders und des Fertigschneiders. In die so entstandenen sauber ausgeschnittenen Gewindebohrungen werden die vorbereiteten Dübel mit Beigabe von Epoxydkleber eingedreht und eingeharzt. Um das Holz vor Wasser zu schützen, wird auch der versenkte Schraubenkopf und die Senkung mit Harz benetzt. Die vom Wasser beanspruchten Befestigungsschrauben des Bleiballasts werden in das Innengewinde der Messingdübel eingeschraubt und haben somit keinen Kontakt mit dem Holz des Kiels (Bild 2.47B).

Hätte ich keine Drehmaschine, würde ich auf fertige Hülsenmuttern aus Messing aus dem Baumarkt zurückgreifen. Den Flachkopf der Hülsenmutter würde ich gemäß Bild 2.48 ändern, damit man sie im Schraubstock verdrehsicher einspannen kann. Nach dem Zulöten des Bodens und dem Schneiden des Außengewindes könnte die geänderte Hülsenmutter als Dübel verwendet werden.

Etwaige Löcher oder Unebenheiten an der Oberfläche des fertig angepassten Ballasts werden zugespachtelt und der Ballast komplett glatt geschliffen. Für die Oberflächengestaltung empfiehlt sich das Aufspritzen eines Haftgrunds und ein mehrmaliger Anstrich mit unauffälligem Schwarz (bei naturbelassenem Holzrumpf) bzw. mit der Farbe des Unterwasserschiffes (bei einem mit Farblack behandelten Rumpf).

| [GFK-Bauweise] | [Styrodurbauweise] | [Holzbauweise] | [Überlegungen] | [Klebstoffe] | [Lacke] | [Spantengerüst] | [Zusammenbau] | [Straken] |

| [Sponung] | [Grundplatte] | [Kiel] | [Bleiballast] | [Beplankung] | [Laminieren] | [Schleifen] | [Lackieren] |

|

2.14 Beplankung | -.- |

Nach all diesen vorbereitenden Schritten geht es nun an das Beplanken des Rumpfes. Spätestens jetzt muss man sich Gedanken über die spätere Optik seines Modells machen, denn die Farbe des Rumpfes steuert die Auwahl der Hölzer für das Deck, Reling/Schanzkleid, den Wassergang und die Aufbauten. Wie bereits erwähnt, entschied ich mich für Birne, auch wenn dieses Holz im Schiffbau für Rümpfe nicht verwendet wird.